吊滾結合的重大件碼頭裝卸工藝設計

馮飛翔,陳 程,陳邦桿

(寧波中交水運設計研究有限公司,浙江 寧波 315040)

重大件是指尺寸、質量都遠超常規的一類裝卸貨種,常見的有蒸餾塔、精餾塔等石化裝備,風電行業的大型風機部件等,質量少則幾百噸,多達上千噸,尺寸幾十至上百米不等。

重大件的上、下岸工藝,常見的有吊裝和滾裝2種[1]。周侃等[2]研究了利用船舶自帶浮吊實現電廠核心部件的上岸工藝,解決電廠工程建設問題;王洪貴等[3]從潮汐、貨物、車輛、駁船等方面研究了重大件的滾裝上岸技術。

2類工藝方式各有優缺點:吊裝工藝受制于機械和碼頭結構的經濟性,起吊能力有限;而滾裝工藝則受制于自然條件,作業效率不高。

本文依托某工程實例,探討吊滾結合的重大件碼頭的裝卸工藝設計,實現2類工藝的優勢互補,為類似工程的設計建設提供參考。

1 工程概況

某5 000噸級高樁碼頭作為重大件出運碼頭,主要出運包括大型、重型的非標石化設備等重大件,其中塔設備最大直徑可達10 m、長度80 m,質量約1 000 t;也包括腹地企業的大型機電設備,尺寸在10 m左右,質量100 t左右。部分重大件設備還可進一步拆解以方便運輸。另外,碼頭兼顧少量機電裝備零部件以及原材料的上岸。

2 工藝平面布置

該碼頭作業貨種呈質量和尺寸變化范圍大、不同類別運量差距明顯的特點。其中較小件運量需求高,而較大件則較低。如果單純采用吊裝工藝,則出運能力有限,超限重大件難以出運;如果單純采用滾裝工藝,則出運效率較低。

對工藝優缺點、出運效率、成本、出運能力等多方面進行綜合考慮,確定該碼頭重大件裝卸采用吊滾結合工藝:當出運的重大件質量在150 t以下且長度小于30 m時,可通過吊裝上船;當重大件質量和尺度大于吊裝上限時,則采用滾裝工藝。

同時,考慮到碼頭需要兼顧少量普通雜貨的裝卸作業,碼頭滾裝泊位和吊裝泊位分開布置,所在平臺分別為滾裝平臺和吊裝平臺。

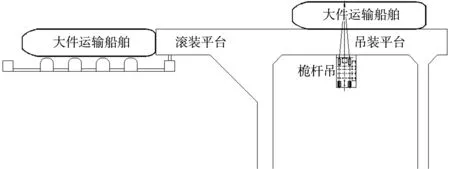

碼頭通過2座引橋與后方陸域連接,重大件運輸車輛經引橋分別駛入滾裝平臺和吊裝平臺進行作業。其中吊裝作業的車輛完成作業后可由另一側引橋駛離碼頭,形成環形的作業車流(圖1)。

圖1 碼頭工藝平面布置

3 裝卸工藝設計

3.1 吊裝工藝

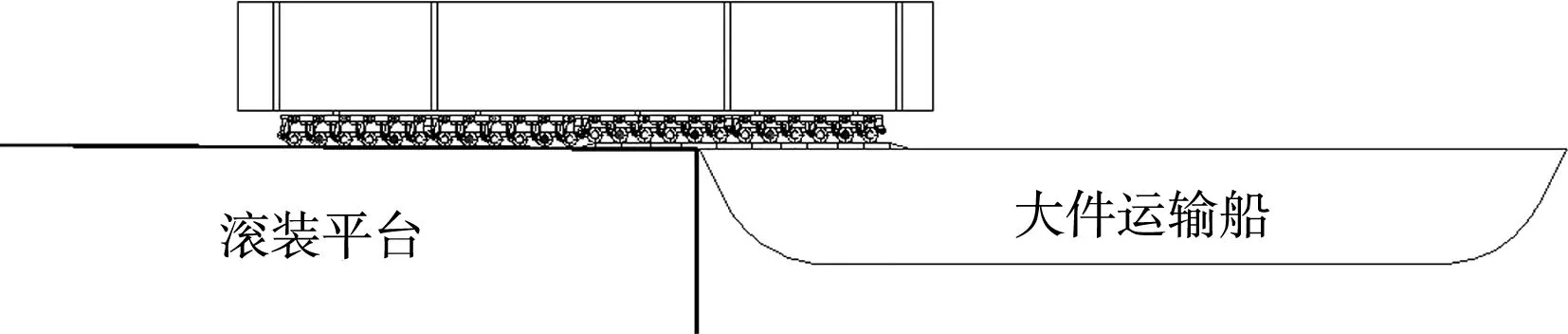

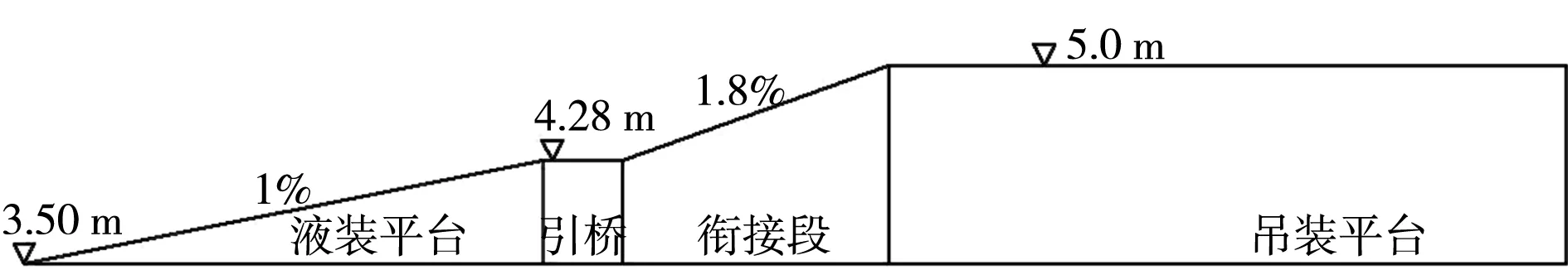

設計采用桅桿吊進行吊裝出運作業,見圖2。桅桿吊平臺布置于吊裝平臺后側中部。

桅桿吊結構采用“人”字臂架形式,主鉤起吊質量200 t,副鉤50 t。根據桅桿吊平臺、碼頭平臺以及設計船型的尺寸,桅桿吊臂架的變幅范圍為14~37 m。

綜合考慮作業效率和經濟性,桅桿吊的滿載起吊和變幅的速度不小于2.5 m/min,空載起吊和變幅的速度不小于4 m/min,起吊和變幅總耗時30~45 min;加上捆綁、固定等操作耗時,單次作業循環耗時約2 h。

吊裝工藝配套的運輸車輛采用10~14軸特種平板掛車,額定載質量100~150 t[4]。

圖2 桅桿吊吊裝工藝斷面

3.2 滾裝工藝

滾裝作業前,大件運輸船船尾與滾裝平臺端部對齊,調整好高度和方向后可靠系纜,在平臺與船甲板交界處敷設滾裝跳板。運輸車輛駛入滾裝平臺,調直車身,使運輸車輛與船舶軸線對齊,即可準備進行滾裝。

重大件滾裝上船作業應盡量選擇在潮差變化較為平穩的高平潮段進行。重大件運輸車輛上船會使船舶下沉,此時須通過調節船舶壓艙水并利用海水潮汐規律,保持整個上船過程中船舶甲板與碼頭平臺的平齊。當甲板高出碼頭平臺10~15 cm時滾裝車輛開始上船,隨著車輛的移動,船體不斷下沉,直至甲板低于碼頭10~15 cm,車輛停止,通過調整壓艙水抬高甲板至與碼頭平齊后,車輛繼續前進。不斷重復以上過程,直至車輛全部入船,見圖3。

圖3 滾裝工藝斷面

滾裝運輸車輛采用自行式液壓平板車(SPMT),縱列數和軸數根據重大件的尺寸和質量確定。

4 關鍵參數的確定

4.1 滾裝平臺端部高程

碼頭所在水域設計高水位2.64 m,按上水標準計算的平臺頂高程為5.03 m,按受力標準計算的頂高程為5.60 m[5]。根據滾裝工藝流程,平臺面頂高程過大會導致船尾滾裝跳板坡度過大,故滾裝平臺端部高程應結合大件滾裝作業的要求確定。

重大件滾裝上船時船舶甲板與平臺面基本持平,端部高程計算公式為:

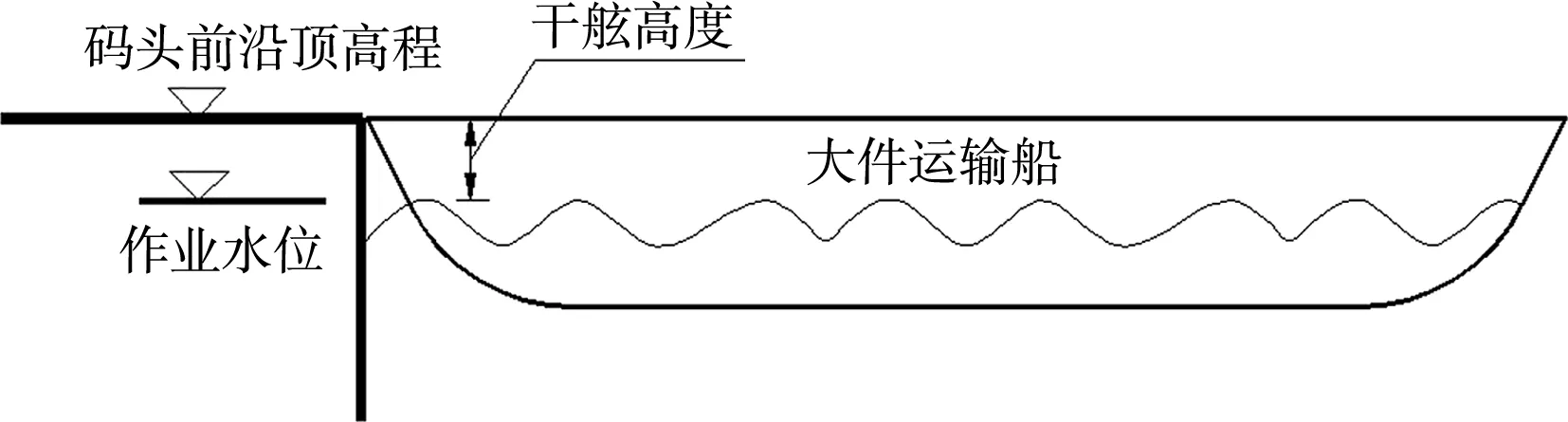

D=HDWL+H

(1)

式中:D為滾裝平臺端部高程;HDWL為作業水位;H為船舶干舷高度。計算模型見圖4。

圖4 碼頭前沿頂高程計算模型

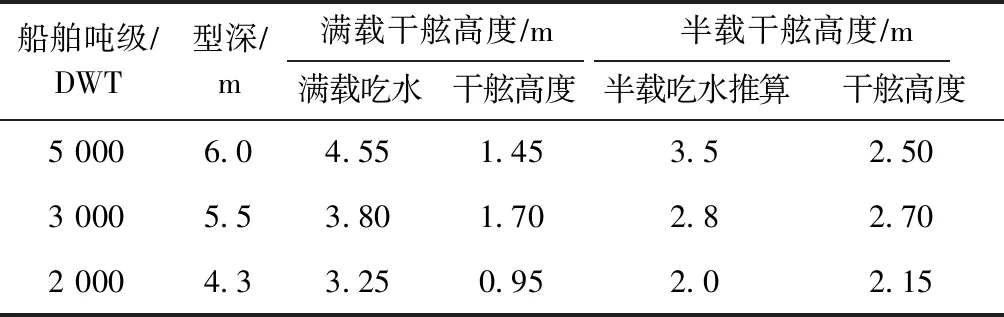

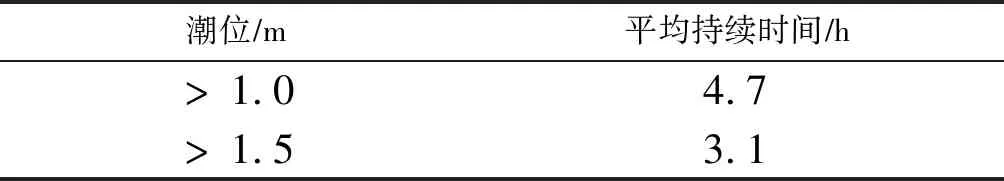

為保證滾裝作業的順利進行,滾裝船舶作業前應載有與待作業重大件質量相當的壓艙水。從充分利用船舶載重、降低運輸成本的角度出發,作業前船舶吃水為半載至滿載,其干舷高度見表1。當地水域的潮位持續時間統計見表2。

表1 船舶干舷高度

表2 潮位持續時間

根據計算模型,對不同設計船型在不同作業水位下的甲板高度(即滾裝平臺端部高程)進行分析,推算過程見表3。

表3 不同船型大件滾裝船甲板高度推算

根據推算,3 000~5 000 DWT大件滾裝船在半載情況下,適合的作業水位為1.0~1.3 m,對應滾裝平臺端部高程為3.20~3.80 m。2 000 DWT船舶由于干舷高度較低,須乘1.3 m以上水位并適當減小載質量,對應滾裝平臺端部高程為3.20~3.60 m。據此確定滾裝平臺端部高程為3.50 m,須承受一定的上水可能和波浪力的作用。

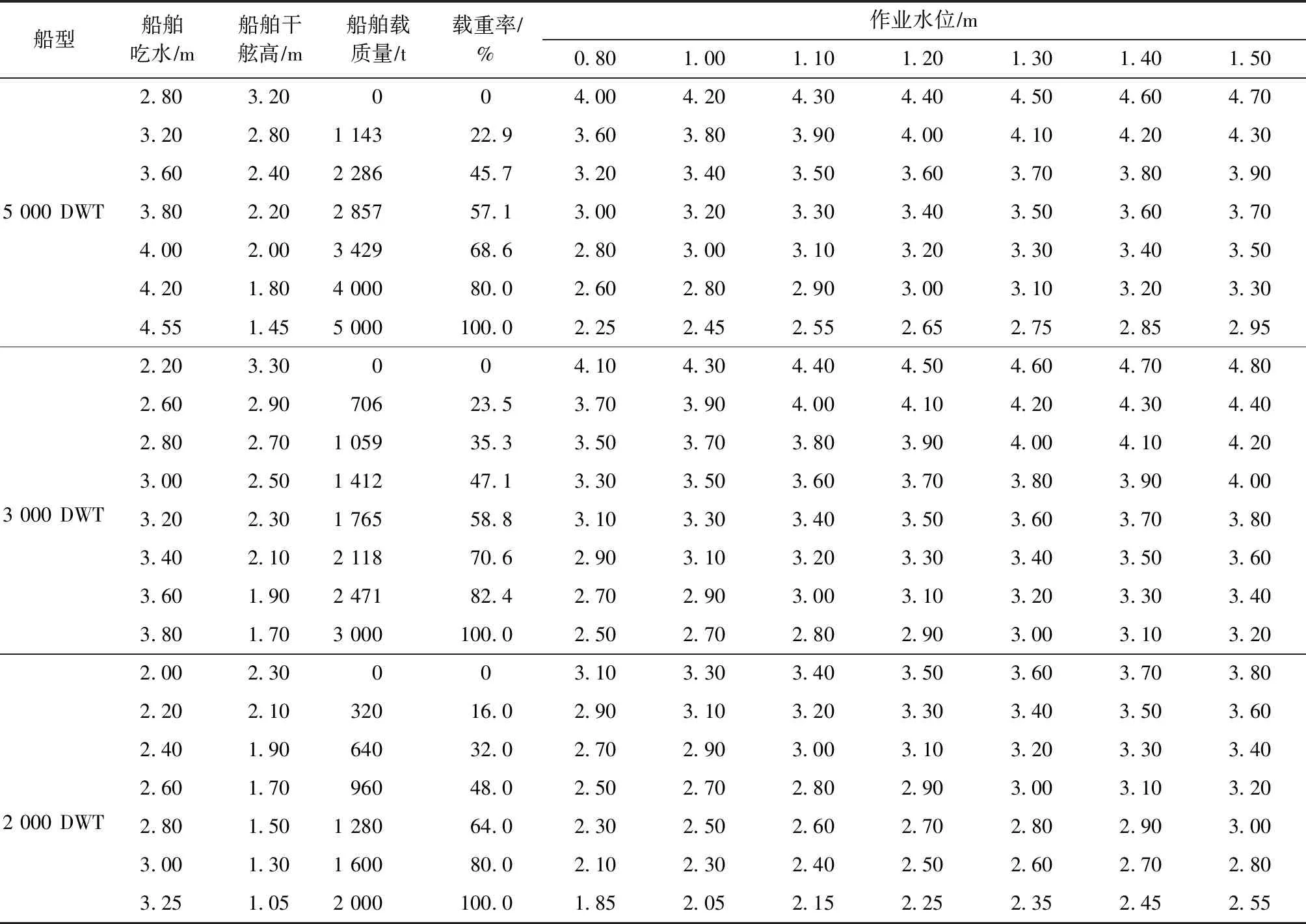

4.2 高程銜接

吊裝平臺的頂高程按常規的上水與受力要求確定,取為5.0 m,則“一”字形布置的2個平臺之間存在1.5 m的高差,須合理設計進行銜接。

作業坡度主要受水平運輸能力限制,而滾裝工藝所采用的自行式液壓平板車(SPMT)因車身更長、載質量更大,對坡度的要求也更為嚴格,應優先考慮。

本工程SPMT車身的最大長度達60 m,車身高度調整范圍為1.2~1.8 m,懸架的安全調整行程為0.6 m。按最不利情況、車身總長度60 m考慮,車身端部與車組中點間的高程差不能超過懸架的行程調整范圍,故理論計算的最大坡度為2%。考慮安全,引橋和滾裝平臺的坡度應控制在1.5%以內[6]。本工程因平面尺寸尚有富余,按1%考慮。

吊裝平臺與滾裝平臺之間存在明顯的高差。兩者之間銜接段的坡度應根據吊裝工藝配套的特種平板掛車特性確定。其車身總長度不大于20 m,最大作業坡度可達3%,綜合考慮安全性和經濟性,銜接段坡度控制在2.5%以內。本工程按1.8%考慮。

綜合以上分析,本工程2個平臺之間的高程剖面以及銜接設計見圖5。

圖5 碼頭平臺的高程銜接

4.3 轉角尺寸

因引橋與滾裝平臺呈90°夾角,針對SPMT行駛過程中存在的轉彎作業,須進行軌跡仿真。

該碼頭出運的最大重大件質量為1 000 t,長度80 m,直徑10 m,采用4縱列40軸SPMT進行運輸,車身寬7.5 m,總長度60 m。

根據仿真結果,轉角喇叭口的尺寸為36.5 m×36.5 m時,SPMT均可安全通過[7],見圖6。

圖6 SPMT行駛軌跡仿真

5 結語

1)相對于采用單一吊裝或滾裝工藝的重大件碼頭,吊滾結合的重大件碼頭充分利用2種工藝的特點,既可以滿足不同類別或者質量、尺寸變化幅度較大的重大件的進出運需求,也可以提高重大件的上下岸效率,兼具貨種適應性強、作業效率高、作業經濟性好的優點,可降低腹地企業重大件的裝卸運輸成本,支持腹地經濟的發展,具有明顯的社會經濟效益。

2)吊滾結合重大件碼頭的工藝設計中,滾裝平臺端部高程、轉角尺寸、作業坡度等關鍵參數應通過科學的計算或仿真確定。

3)本文實例考慮當地實際需求,將滾裝平臺和吊裝平臺分開布置。在實際工程建設中,可將桅桿吊布置于滾裝平臺后部,在同一平臺實現吊裝和滾裝2種工藝的結合,進一步降低建設成本。