200米級齒爬式升船機安裝過程中承船廂結構及驅動系統變形仿真*

李紅享,梁恒諾,張 陽,周 吉,李 智,石端偉

(1.水力機械過渡過程教育部重點實驗室,湖北 武漢 430072;2.武漢大學 動力與機械學院,湖北 武漢 430072;3.中國長江三峽集團有限公司,北京 100038)

金沙江下游巨型水電站的建設可為長江黃金水道向上游延伸創造條件,國內正在規劃并預研200米級高揚程齒爬式垂直升船機。然而,其提升高度相對三峽升船機增加了近1倍,且齒爬式升船機結構復雜、體積龐大、系統安裝精度要求高[1-2],需要在承船廂結構加載條件下進行精確定位、安裝,并要求能夠適應在空廂工況條件下承船廂結構的變形量。對于齒爬式升船機,承船廂拼裝及廂內設備安裝是在承船廂處于底部支承狀態下進行的[3],安裝精度滿足要求后,再將承船廂懸吊。承船廂不同的受力狀態,使承船廂結構產生不同的變形,進而可能影響廂內設備的安裝精度。由于承船廂結構變形和設備自重,導致安裝過程中承船廂懸吊后同步軸位置精度復檢不滿足要求。所以,分析承船廂結構及驅動系統安裝過程中的變形,對于指導200米級齒爬式升船機承船廂及驅動系統的安裝、提高施工效率,具有重大意義。

關于升船機的大部分研究主要集中在承船廂結構的動力學分析以及承船廂設備的單方面研究,一些學者[4-6]研究了承船廂結構的強度、剛度及抗震性能。彭惠等[7]、劉同欣等[8]對小齒輪托架機構和同步軸系統進行了動力學分析和設計校驗。已建成的三峽、向家壩齒爬式升船機并沒有進行整體的安裝施工仿真設計研究,導致在安裝過程中,監測到驅動系統變形超出設計預估值,需要重新定位,調整安裝工藝。王宗等祿[9]、楊紅等[10]通過試驗監測了極端工況下船廂結構和同步軸的撓度變形,總結三峽升船機船廂驅動系統安裝方法與安裝精度控制,制定有效的措施,為施工設計提供一定的參考。以上研究為齒爬式升船機的設計、設備安裝及施工提供了很好的參考,但均未將齒爬式升船機船廂結構與驅動系統同時進行分析,而且對于設計階段應該預研的驅動系統安裝精度問題沒有涉及。

本文建立包括承船廂主體結構、側翼平臺、驅動系統、同步軸系統在內的齒爬式升船機承船廂的有限元模型,探究安裝過程中不同工況下承船廂及驅動系統的變形。計算結果涵蓋了承船廂主體、主縱梁和主縱梁上安全橫梁、驅動橫梁、船廂門處的變形,以及驅動系統和同步軸系統底座的變形,分析安裝過程中影響驅動系統安裝精度的因素,提出相應的施工建議,可為200米級齒爬式升船機的設計施工提供參考。

1 有限元模型建立

1.1 承船廂結構建模

采用ANSYS軟件建立齒爬式升船機承船廂廂體結構有限元模型。升船機設計通航3 000噸級貨船,最大提升高度為200 m。承船廂外形尺寸為115 m×23 m×11.2 m(長×寬×高),廂內有效水域尺寸為112 m×18.4 m×4.7 m(長×寬×深),設計水深為4.7 m。

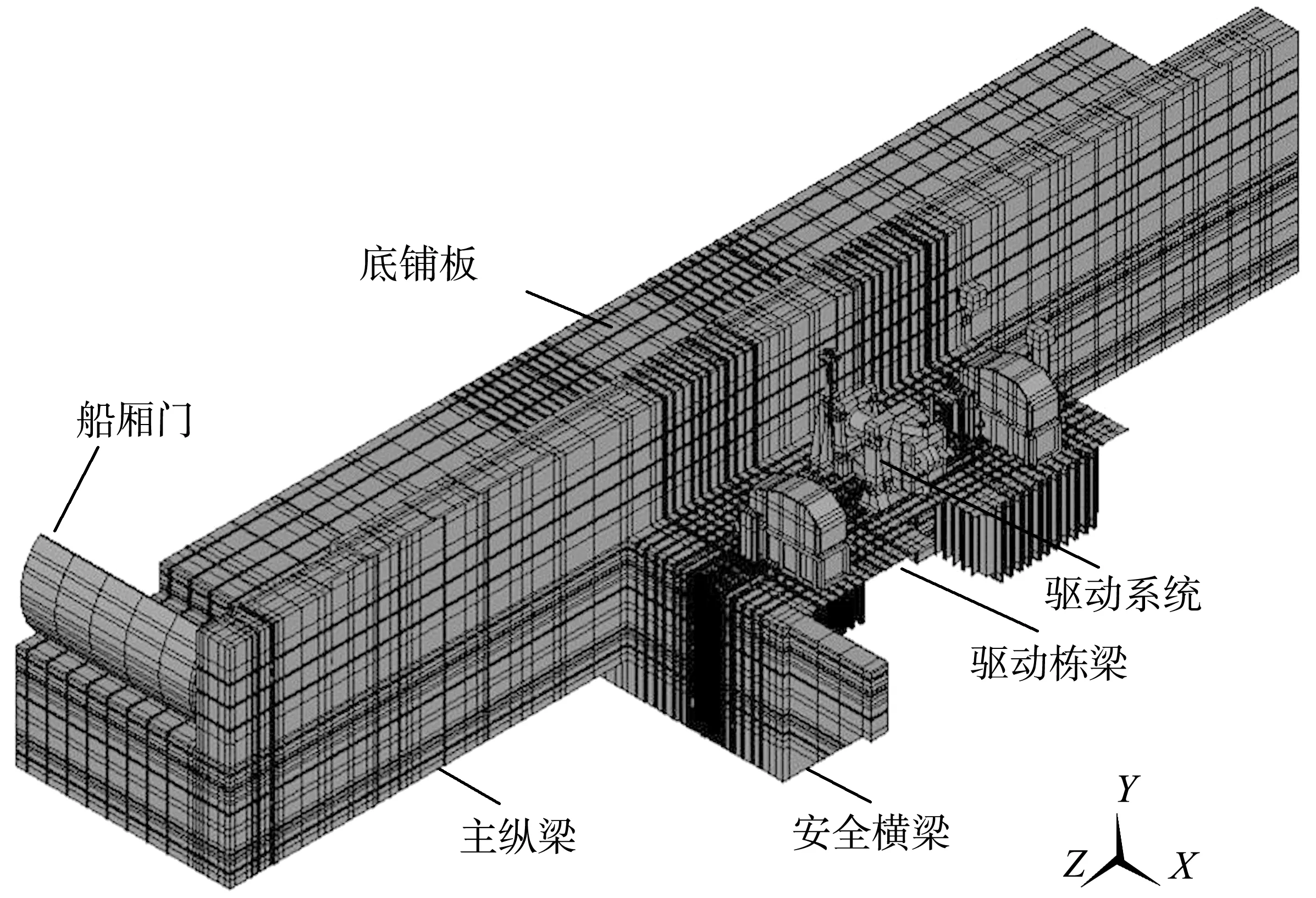

承船廂為槽形薄壁鋼質焊接結構,由主縱梁、次縱梁、安全橫梁、驅動橫梁、底鋪板、廂頭及側翼平臺等構成承船廂的主承載結構;主縱梁貫穿整個承船廂,為承船廂的主要承重構件。主縱梁的內腹板、底鋪板及兩頭船廂門構成承船廂的盛水結構。兩側主縱梁外腹板外側伸出兩對側翼平臺,用于布置承船廂驅動機構與事故安全機構及相關電氣設備。由于承船廂的結構部分相對于前后、左右是完全對稱,故本文只建立1/4有限元模型(未顯示電氣室頂),見圖1。

圖1 200米級齒爬式升船機承船廂結構有限元模型

采用SHELL單元模擬承船廂主體鋼結構和小齒輪托架機構,SOLID單元模擬主減速器、同步軸底座和角減速器,BEAM單元模擬同步軸,總單元達2 697 535個。承船廂結構主要材料為Q235鋼,密度為7.83 t/m3,彈性模量為207 GPa,泊松比為0.3。

1.2 驅動系統建模

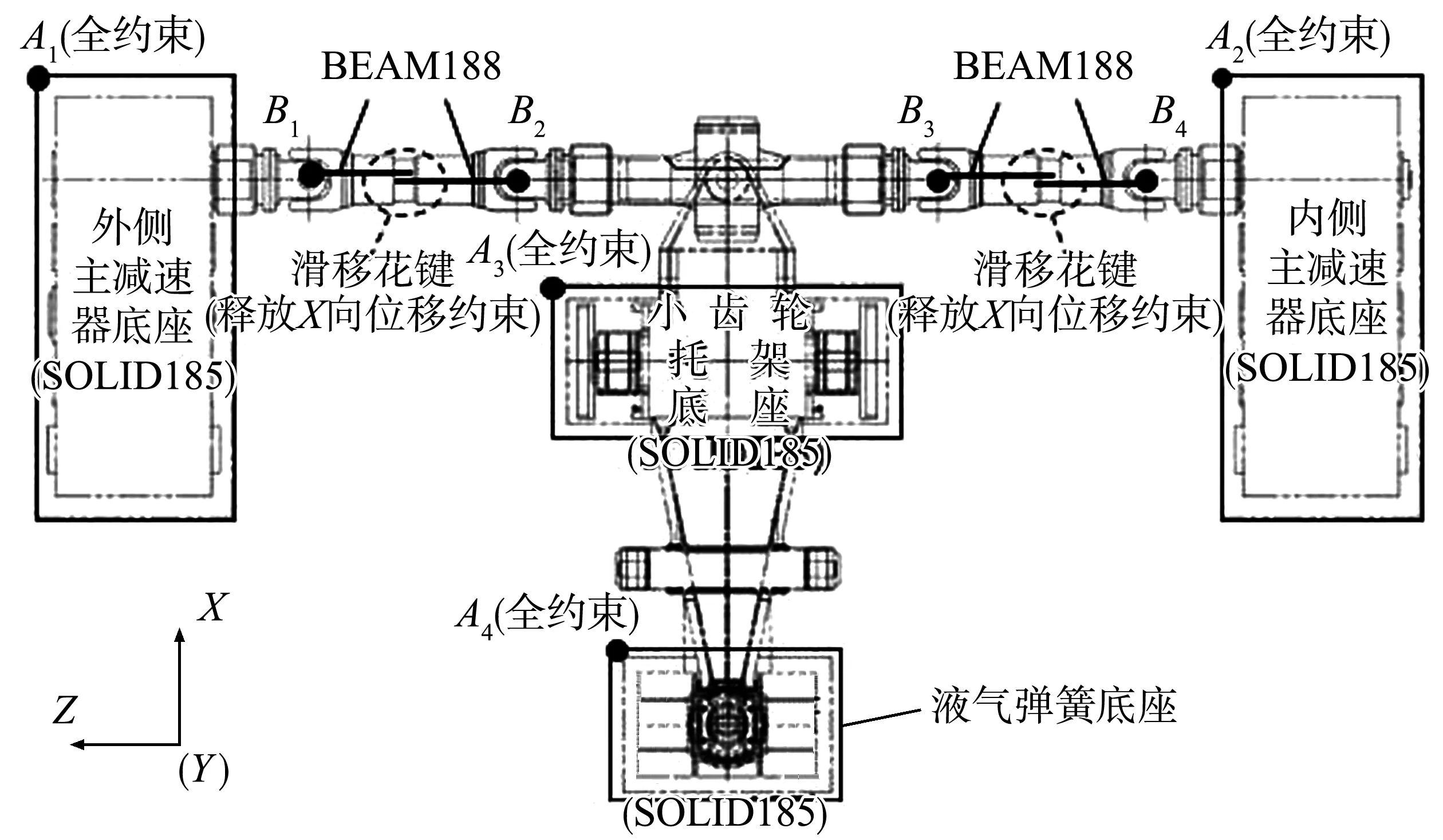

驅動系統耦合約束見圖2。在萬向聯軸的兩個半球處(B1~B4點)釋放所有轉動位移,模擬鉸接結構。萬向聯軸的中間重疊部分(B1與B2間和B3與B4間的結構)釋放Z方向的位移(UZ),模擬花鍵結構。為了進行設備預安裝的位移分析,全約束四處底座的左上螺栓(A1~A4點),對于底座其他部分,僅約束垂向位移(UY)。

圖2 驅動系統耦合約束

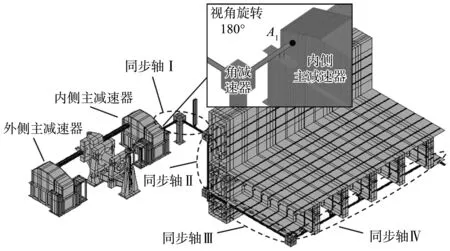

同步軸系統由同步軸Ⅰ~Ⅳ組成,見圖3。內側主減速器通過輸出軸把轉速特性傳遞到同步軸系統中,內側主減速器的輸出端與同步軸的連接點(A1點)采用全約束方式。

圖3 內側主減速器與同步軸系統的連接

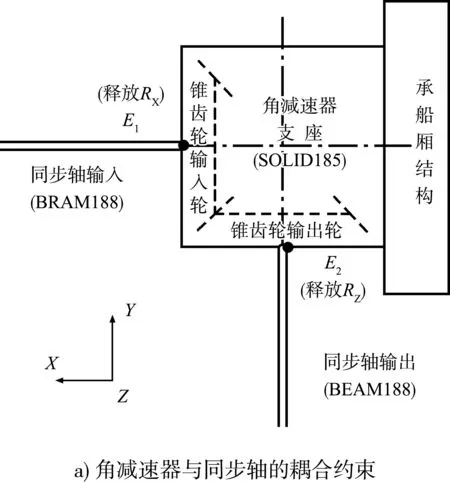

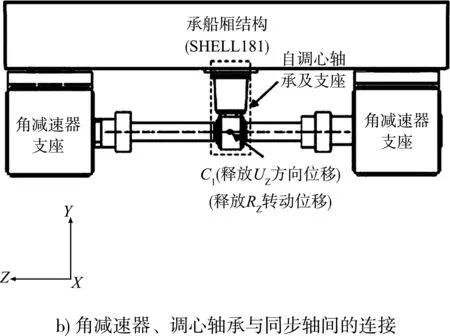

根據錐齒輪嚙合與傳動的特性,對同步系統輸入軸與錐齒輪箱的輸入點釋放E1點X方向轉動位移(RX),其他方向進行約束。同理,E2點僅釋放Z方向轉動位移(RZ),見圖4a)。

同步軸系統除了φ160 mm的分段空心軸主體外,在承船廂主縱梁側板和盛水艙底板上還安裝有軸承安裝平臺。軸承與同步軸間通過節點耦合C1點釋放Z方向的位移(UZ)和轉動位移(RZ),模擬調心軸承與同步軸間的接觸和約束,見圖4b)。

圖4 同步軸系統的約束與連接

1.3 荷載、約束及計算工況

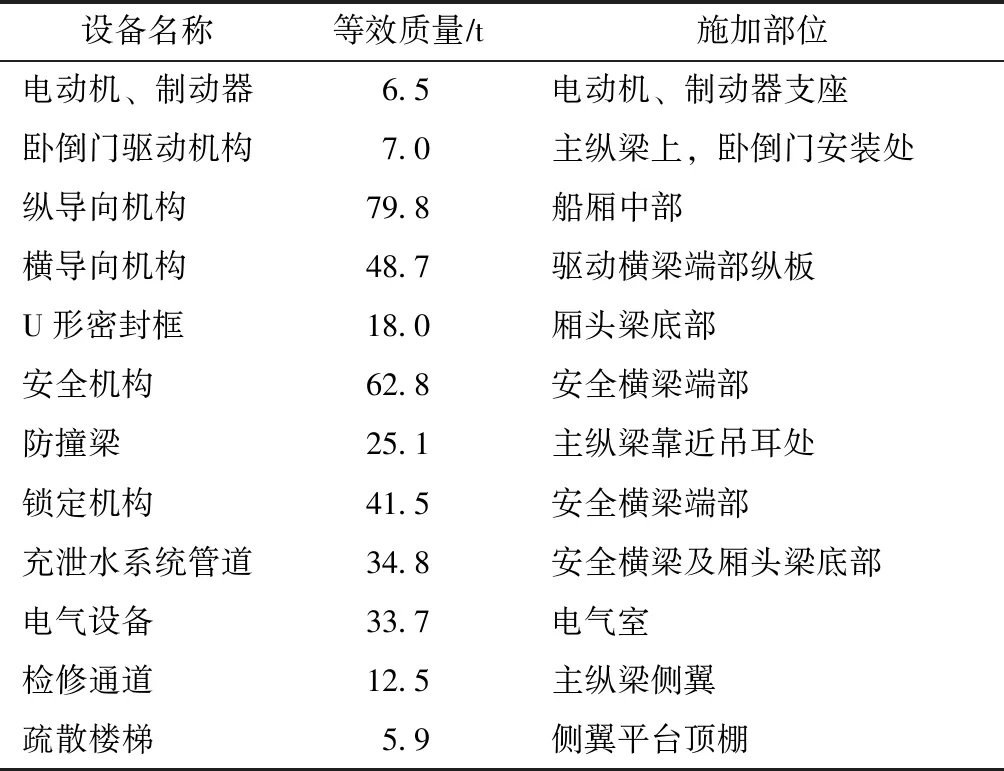

為簡化起見,部分非關鍵設備未建立實體模型,其等效質量以荷載形式施加在承船廂相應部位,見表1。

表1 設備等效質量

承船廂本體除機房頂棚之外的結構全部安裝、焊接完成且驗收合格之后,開始安裝驅動機構,所有驅動平臺區機械設備在加載前完成粗定位。其余縱梁腹板區、底鋪板區的同步軸機構(包括底座、軸承座、同步軸、錐齒輪箱)在承船廂加載期間吊裝和安裝。減速箱、錐齒輪箱、同步軸精定位在承船廂加載期間進行。不同安裝工況下的載荷及約束條件見表2。

表2 不同安裝工況下的載荷及約束條件

由于承船廂結構在支承、水泄空及設計水深等條件下的變形量不同,驅動系統應在設計水深(承船廂加載)條件下進行精確定位安裝,并在水泄空工況下對驅動系統的適應性進行驗證復核。

2 仿真結果與分析

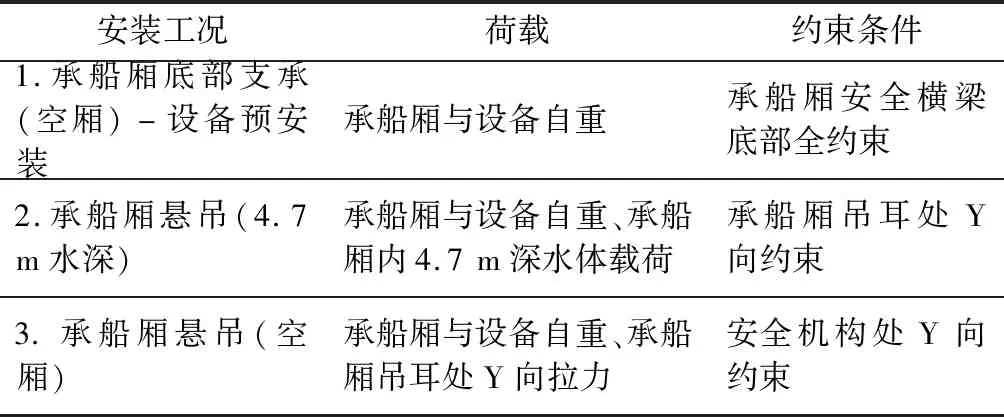

承船廂處于工況1時的綜合變形為0~47.95 mm;承船廂處于工況2時的綜合變形為0~50.56 mm,UY最大為50.55 mm,UX最大為12.74 mm;承船廂處于工況3時的綜合變形為0~47.47 mm。3種工況下,承船廂的變形均小于施工規范要求的承船廂整體縱向撓度不宜大于承船廂長度的1/1 000(115 mm),橫向撓度不宜大于承船廂寬度的1/750(31 mm)[11-12]。承船廂驅動系統和同步軸系統變形結果見表3。

表3 3種工況下承船廂驅動系統和同步軸系統變形

2.1 承船廂結構變形

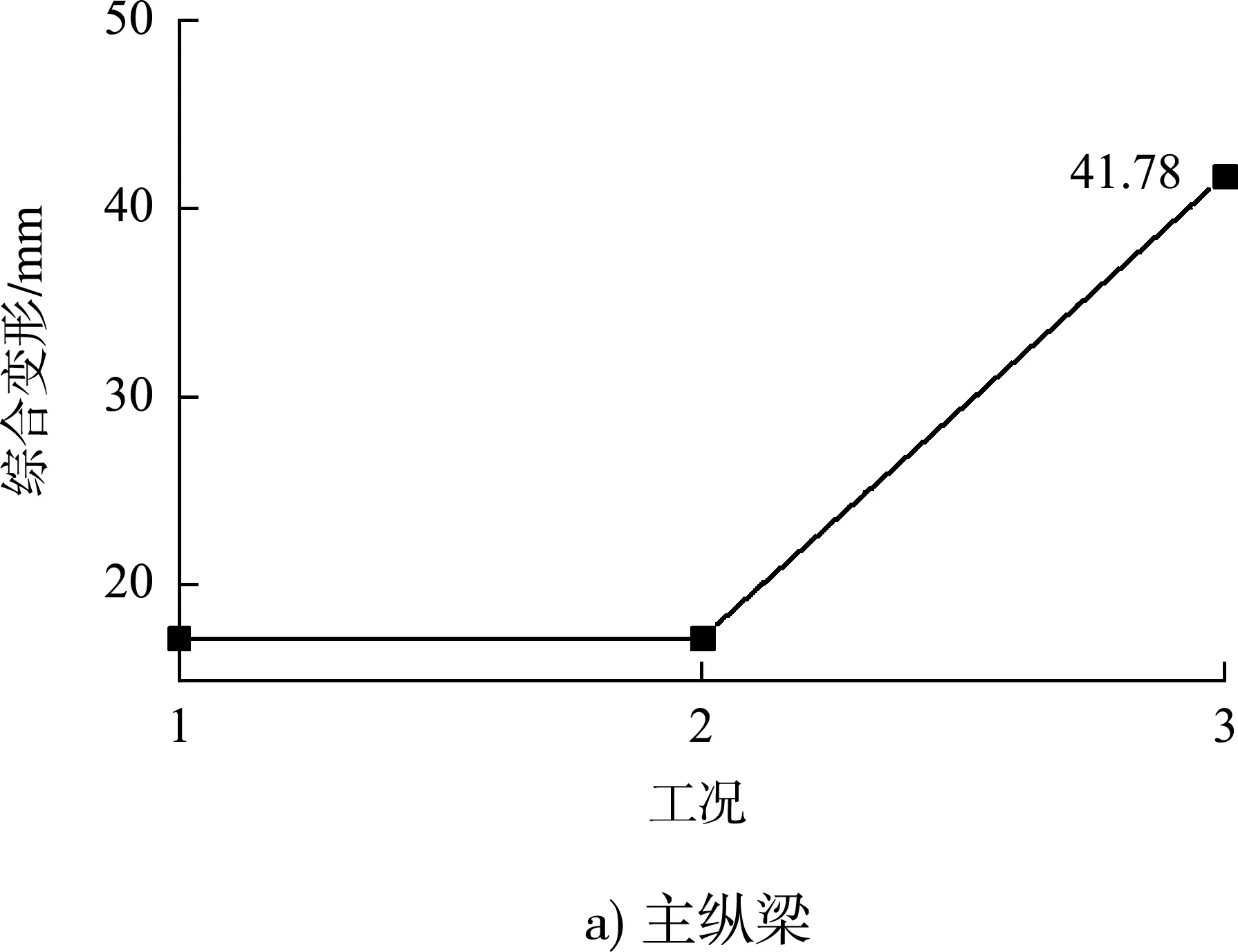

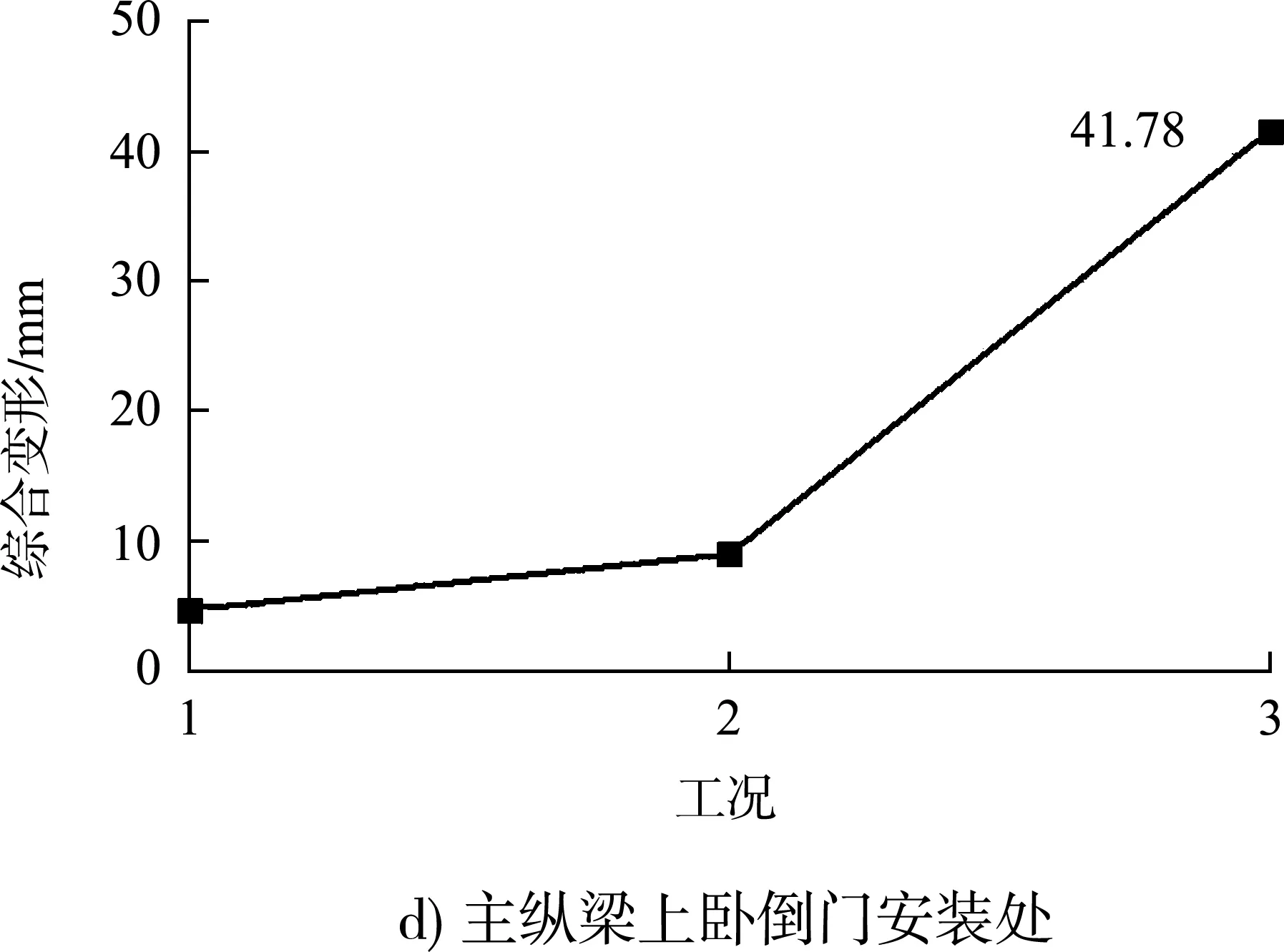

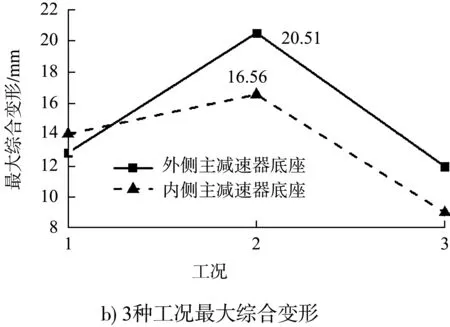

3種工況下主縱梁、安全橫梁和主縱梁上安全橫梁安裝處、驅動橫梁和主縱梁上驅動橫梁安裝處、主縱梁上臥倒門安裝處綜合變形見圖5。

圖5 3種工況下承船廂結構綜合變形

根據圖5a),當承船廂處于工況3時,平衡重質量不變,缺少水體載荷后,平衡重與承船廂重力差由承船廂本體承擔,此時主縱梁在安裝過程中最大綜合變形為41.78 mm,滿足精度要求。

根據圖5b),安全橫梁的最大綜合變形為16.80 mm,小于施工規范所規定的變形值。安全橫梁與主縱梁上安全橫梁安裝處綜合變形的差值均相差不大(0~0.98 mm),表明安全橫梁與主縱梁在安裝過程中能夠保持施工規范的結構變形要求。

根據圖5c),3種工況下的驅動橫梁和主縱梁上驅動橫梁安裝處綜合變形的差值小于5 mm,但安裝過程中須注意在承船廂處于工況3時,驅動橫梁的最大綜合變形由梁內近船廂中心處轉移到與主縱梁連接處。

根據圖5d),當承船廂處于工況3時,主縱梁上臥倒門安裝處最大綜合變形為41.78 mm,滿足施工規范,安裝過程中能夠使臥倒門與主縱梁保持結構變形要求。

2.2 驅動系統變形

工況2下內外側主減速器底座綜合變形云圖見圖6a)。兩臺主減速器安裝位置由于船廂結構自然變形存在高度差,內側主減速器底座的實際水平位置高度比外側主減速器底座低-0.71~11.37 mm。外側主減速器底座存在向右上角傾斜的趨勢,應在底座加工時將右上角抬高12.32 mm;內側主減速器底座存在向遠離承船廂中心一端傾斜的趨勢,應在底座加工時將遠離承船廂中心一端抬高7.40 mm。

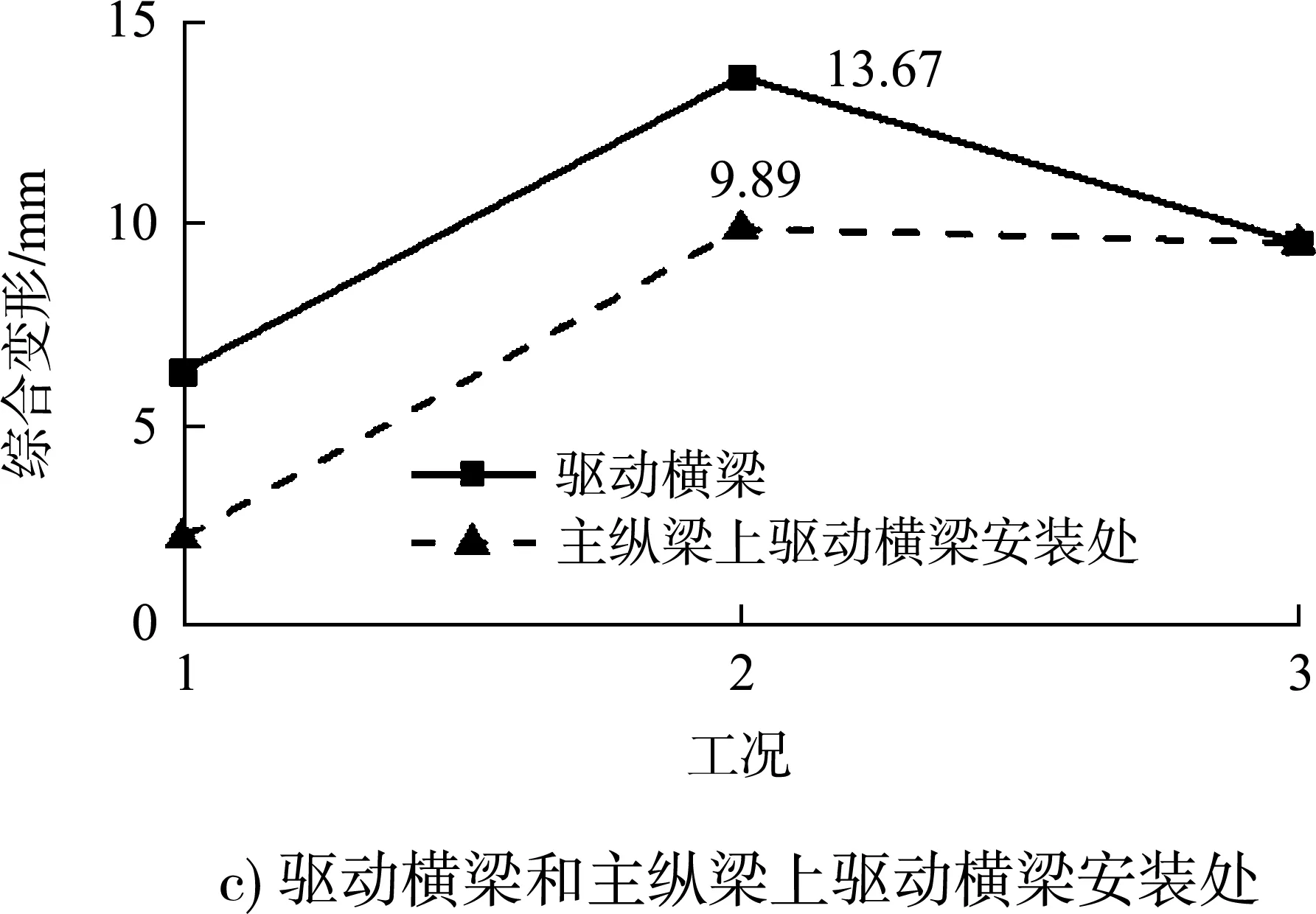

3種工況下外側主減速器底座和內側主減速器底座最大綜合變形見圖6b)。外側主減速器底座和內側主減速器底座最大綜合變形差值變化不大(-1.21 ~3.95 mm)。當承船廂由工況1到工況2時,內外側主減速器底座的最大綜合變形差值由正變負。主減速器底座的前后高度變化,應在設備預安裝工況下,主減速器底座加工時給予補償,將內側主減速器底座抬高5.16 mm。

圖6 內外側主減速器底座綜合變形云圖和最大綜合變形

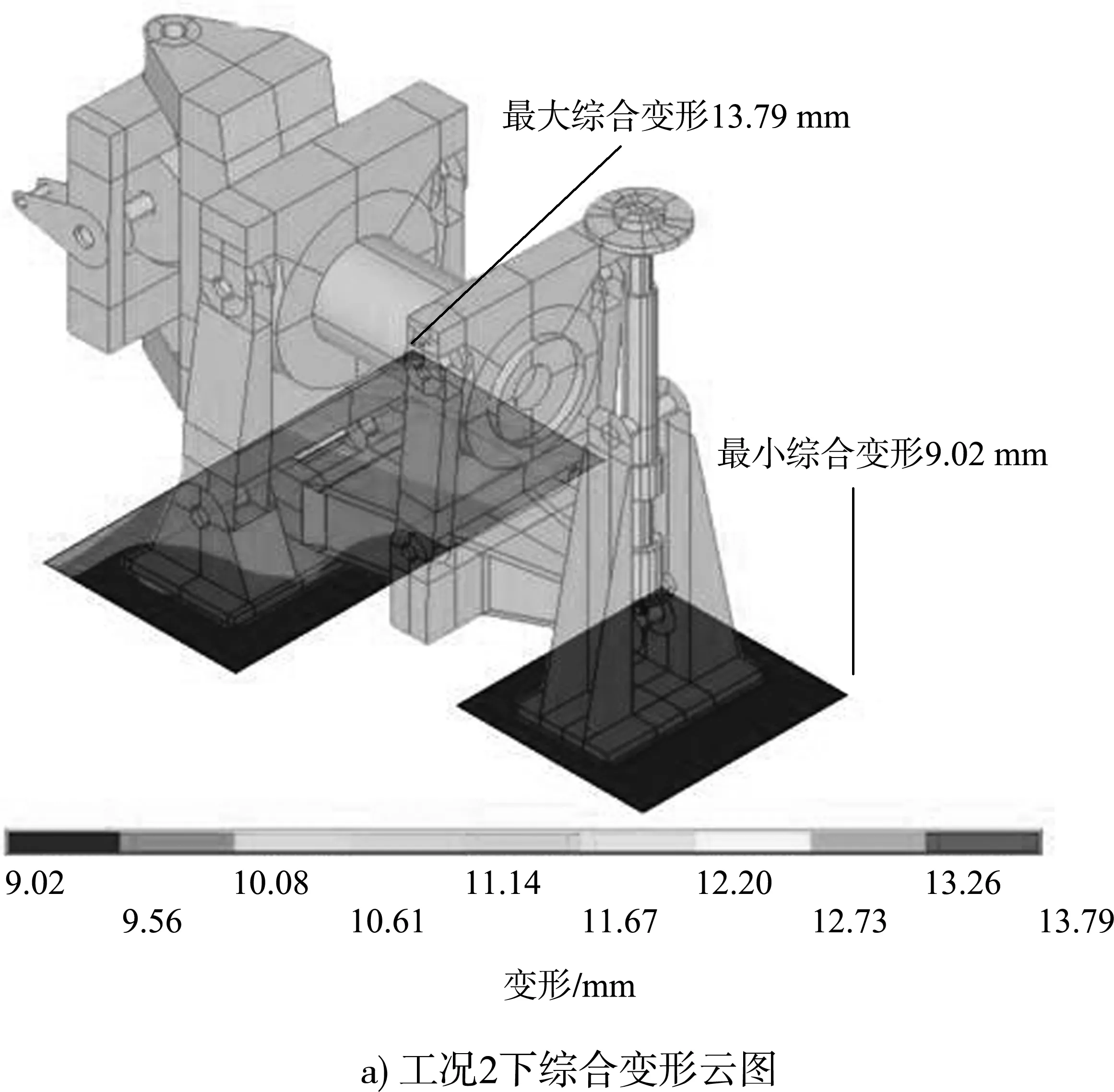

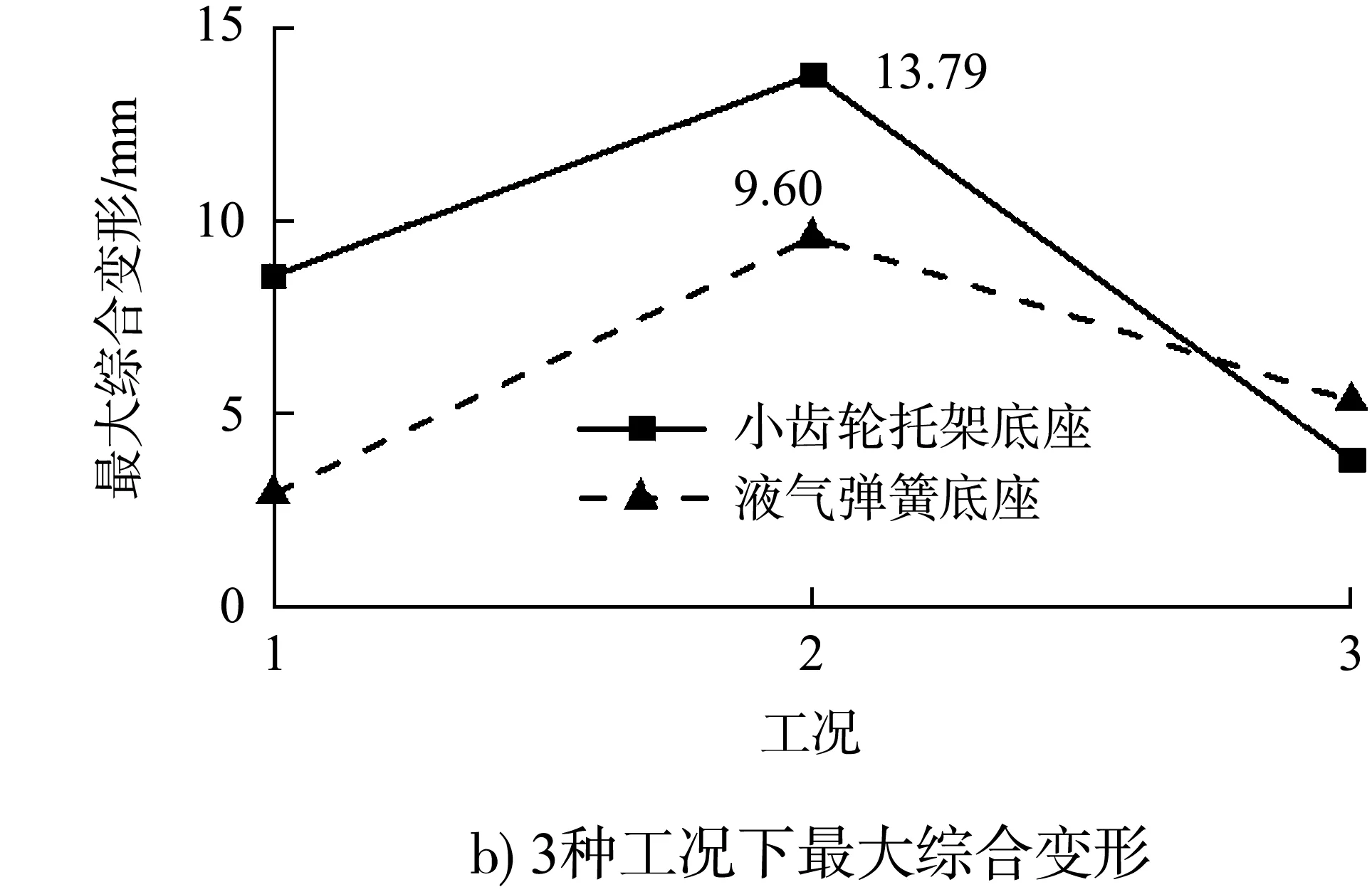

工況2下小齒輪托架底座和液氣彈簧底座綜合變形云圖見圖7a)。小齒輪托架底座和液氣彈簧底座由于船廂結構自然變形存在高度差,小齒輪托架底座的實際水平位置高度比液氣彈簧底座的低-0.05~4.19 mm。小齒輪托架底座存在向右上角傾斜的趨勢,應在底座加工時將小齒輪托架底座右上角抬高4.72 mm。

3種工況下小齒輪托架底座和液氣彈簧底座綜合變形見圖7b)。當承船廂由工況1到工況2時,小齒輪托架底座與液氣彈簧底座綜合變形差值變化不大,小齒輪托架底座加工完畢時應比液氣彈簧底座高4.19 mm。

圖7 小齒輪托架底座和液氣彈簧底座綜合變形

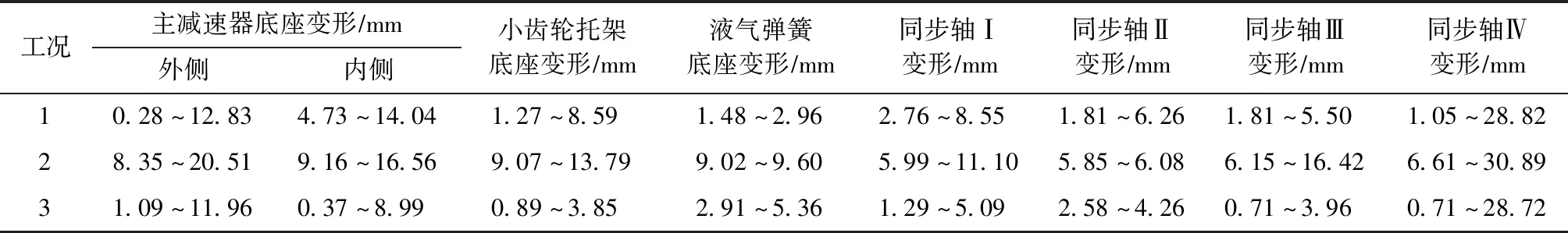

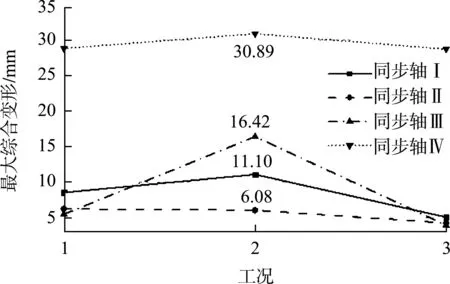

3種工況下同步軸Ⅰ~Ⅳ最大綜合變形見圖8。同步軸的最大綜合變形變化不大,均能滿足施工規范。由于錐齒輪箱、同步軸在承船廂加載期間完成吊裝、安裝和精定位,所以主要觀察其在工況2下的變形:1)由于內側主減速器隨船廂結構發生沉降,同步軸Ⅰ靠近內側減速器端有最大位移UY=10.74 mm,內側主減速器的安裝按照建議施工后,此處變形會相應減小;2)同步軸Ⅱ豎直排布,主要觀察其X方向位移,錐齒輪箱處有最大位移UX=1.79 mm,變形不大;3)同步軸Ⅲ分布于承船廂底部,主要觀察其Y方向位移,錐齒輪箱處有最大位移UY=16.32 mm,可將同步軸Ⅲ靠近承船廂中心的錐齒輪箱安裝底座抬高10.49 mm;4)同步軸Ⅳ在靠近承船廂中心端有最大位移UY=30.89 mm,可將離此處最近的固定自調心軸承底座和錐齒輪箱底座抬高24.32 mm。

圖8 3種工況下同步軸Ⅰ~Ⅳ最大綜合變形

3 結論

1)驅動系統安裝過程中,會發生不對稱及傾斜現象。建議將外側主減速器底座右上角抬高12.32 mm;內側主減速器底座遠離承船廂中心一端抬高7.40 mm;小齒輪托架底座右上角抬高4.72 mm。同時,底座加工完畢時,內側主減速器底座應比外側主減速器底座高5.16 mm。小齒輪托架底座應比液氣彈簧底座高4.19 mm。

2)同步軸Ⅲ安裝過程中,兩端變形差異較大。建議將同步軸Ⅲ靠近承船廂中心的錐齒輪箱安裝底座抬高10.49 mm。同步軸Ⅳ末端靠近承船廂中心的部分變形較大,可將離此處最近的固定自調心軸承底座和錐齒輪箱底座抬高24.32 mm。