核承壓設備不銹鋼堆焊層碳元素含量質量控制

楊 悅,唐國軍

(東方電氣集團東方鍋爐股份有限公司,四川 自貢 643001)

我國核電站目前大部分均為壓水堆堆型,壓水堆核電廠中有大量核承壓設備(如反應堆壓力容器、蒸汽發生器、穩壓器、安注箱等)均采用在低合金鋼上堆焊309L+308L奧氏體不銹鋼的制造工藝。碳元素含量對奧氏體不銹鋼的耐腐蝕性能有著重要影響,是不銹鋼堆焊層的一項重要質量控制指標[1]。RCC-M規范對奧氏體不銹鋼堆焊層碳元素含量的控制指標為≤0.035(最佳值≤0.030),當碳含量為0.035%~0.040%時須在同區域另外再取樣2次且它們的碳含量都應小于0.04%,我國第三代核電“華龍一號”相關設備制造技術條件在此基礎上更是進一步提高了要求。在CPR1000穩壓器及“華龍一號”安注箱等核安全設備制造過程中,曾多次出現不銹鋼堆焊層碳元素含量超標的情況,為此從材料、工藝、環境和檢測因素等多個方面進行分析,提出相應質量控制措施。

1 材料影響分析

1.1 母材影響分析

CPR1000穩壓器及“華龍一號”安注箱的封頭、筒體等主體材料為16MND5和18MND5錳-鎳-鉬合金鋼鋼板,按照技術規范要求此類鋼板成品分析的碳元素含量要求為≤0.22%,根據驗收數據鋼板實測碳含量一般為0.16%~0.18%。

從鋼板碳元素含量來看,母材的碳含量遠高于堆焊層碳含量的要求值,兩者幾乎呈數量級差異,因此堆焊過程中必然存在較大的母材稀釋作用影響。實際設備制造過程中,由于材料牌號和鋼廠生產工藝等方面的限制,母材的碳含量不太可能進一步顯著下降,減小堆焊過程中母材稀釋作用的影響只能從其他方面加以考慮。

1.2 焊材影響分析

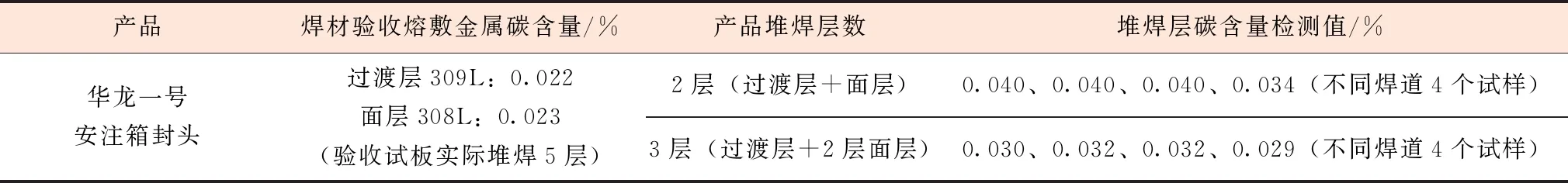

以穩壓器、安注箱封頭和筒體等大面積不銹鋼堆焊一般采用“焊帶+焊劑”組合為例,對相同牌號的焊材進行化學成分數據(見表1)對比發現,雖然驗收合格的焊材碳含量均能滿足標準要求,但由于批次波動及焊劑配方等原因,相同廠家不同爐批號及不同廠家之間的焊材碳含量控制存在明顯差異。

表1 不同廠家和爐批號的焊材驗收碳含量數據對比

從表1兩個廠家中各選取一個爐批號焊材按產品焊接工藝參數在相同條件下堆焊試板進行試驗,試驗結果(見表2)顯示:用碳含量更低的焊材進行堆焊,堆焊層碳含量確實能夠有效降低。

同時通過數據對比可以發現,焊材驗收熔敷金屬的碳含量與產品參數焊接的堆焊層碳含量有明顯差異,這主要是由于焊材驗收過程中一般為避免母材稀釋的影響,驗收試板的堆焊層數和厚度遠大于產品堆焊層所致。焊材的選用應充分考慮到此方面差異所帶來的影響,留夠安全裕量,避免焊材驗收熔敷金屬碳含量已接近產品堆焊層碳含量要求值的情況,否則應在產品堆焊過程中采取嚴格的特殊控制措施防止碳含量超標。

表2 不同爐批號焊材堆焊試驗結果

2 工藝影響分析

焊接工藝參數(焊接電流、焊接速度、焊道搭接量等)對堆焊稀釋率有重要影響[2],最終影響堆焊層的碳元素含量。有試驗研究表明,在其他條件相同的情況下,相較于調整焊接電流和焊接速度,調整堆焊焊道搭接量對堆焊層碳元素含量的控制有較明顯改善作用,焊道搭接量越大,堆焊層熔敷金屬碳含量越小[3]。

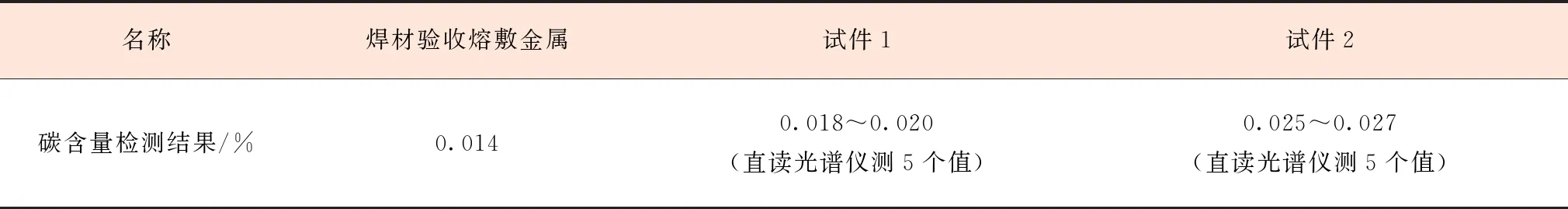

增加焊道層數也能有效減小熔合比,降低母材的稀釋作用[4],從而減小母材對堆焊層碳含量的影響。從相關產品實際堆焊層檢測數據(見表3)可以看出,在相同的焊材和工藝參數等條件下,當堆焊層從2層增加至3層時,堆焊層碳含量檢測結果顯著降低,可以較好地滿足設計要求。

表3 不同焊道層數堆焊的堆焊層碳含量檢測結果

根據相關文獻研究,焊接方法對堆焊稀釋率也有較大影響[2],采用合適的焊接方法可以對堆焊層碳含量的控制產生良好效果,但焊接方法往往受限于設備條件、工作效率等方面因素。如針對帶極堆焊,采用電渣焊時的母材熔深相較于埋弧焊更淺,可以減少母材熔化引起的堆焊層增碳作用,降低焊縫中的碳元素含量[5]。在實際生產過程中我們也發現,在焊材驗收熔敷金屬碳含量相差不大的情況下,手工焊條電弧焊的不銹鋼堆焊層碳含量控制往往優于埋弧自動焊的堆焊層。

3 環境影響分析

不銹鋼堆焊過程的環境條件對堆焊層碳含量也有重要影響,特別是堆焊工位附近有較多的含碳粉塵彌散時(如碳鋼材料打磨作業導致的含碳金屬粉塵或是含碳涂料粉刷作業導致的粉塵等),會導致堆焊過程中熔敷金屬帶入額外的碳元素,造成堆焊層碳含量增高。因此,不銹鋼堆焊過程中,必須有效控制堆焊環境條件,確保環境清潔度滿足要求。

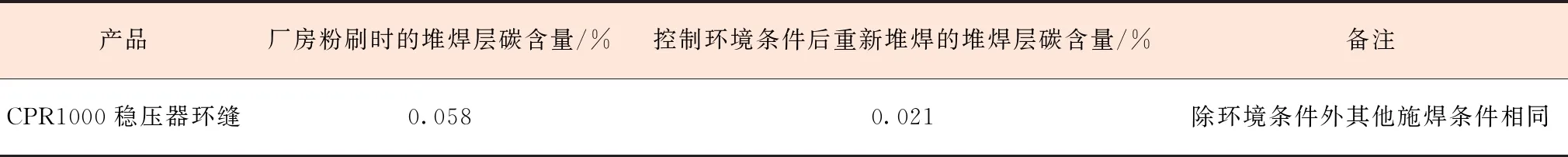

表4為一組驗證環境條件對堆焊層碳含量影響的對比試驗結果,其中試件1在正常不銹鋼清潔環境條件下進行堆焊,試件2在有較多含碳金屬粉塵的環境條件下進行堆焊,其余堆焊條件相同。試驗結果顯示,在有較多含碳金屬粉塵的環境條件下堆焊的試件碳含量明顯更高。

表4 環境對比試驗堆焊層碳含量檢測結果

表5為某CPR1000穩壓器環縫堆焊層的碳含量檢測數據,經調查分析,該環縫堆焊層碳含量異常超標的原因正是由于堆焊時所處廠房粉刷作業產生的涂料粉塵所致。

表5 某CPR1000穩壓器環縫堆焊層碳含量檢測結果

4 檢測影響分析

核承壓設備不銹鋼堆焊層碳含量通常采用硫碳分析儀進行檢測,此種檢測方法需要先在堆焊層取樣(見圖1)后再送至實驗室進行檢測,取樣過程是否得到有效控制對檢測結果有十分重要的影響。取樣過程的控制需重點關注取樣位置深度、樣品的清潔防護等,一般應在取樣操作時安排檢查人員進行監督,以確保取樣過程得到有效控制。

圖1 不銹鋼堆焊層化學分析樣品示意圖Fig.1 Schematic diagram of chemical analysis sample for stainless steel welding surfacing layer

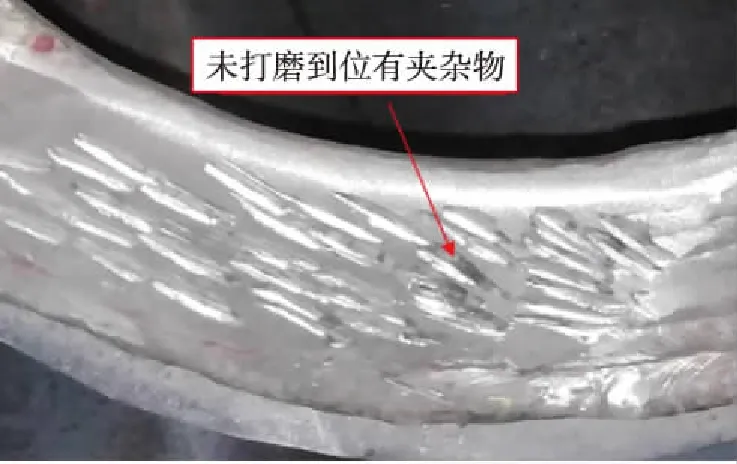

取樣位置過深容易導致樣品離母材較近,離母材較近的堆焊層區域由于母材稀釋作用碳含量本身較高,容易影響檢測結果的有效性;相反若取樣位置過淺,取樣前未按標準要求對堆焊層表面打磨到位,也容易導致表面焊道交界凹槽內的夾雜物被帶入樣品影響檢測結果,特別是手工堆焊層的取樣。表6為某項目安注箱接管堆焊層取樣由于表面打磨不到位導致檢測結果異常的情況。同時,實際生產過程中也有較多的因樣品沒有仔細清洗、樣品未使用專用試樣袋保存等清潔防護原因導致碳含量檢測結果異常的案例。如圖2、圖3所示。

表6 某項目安注箱接管堆焊層碳含量檢測結果

圖2 堆焊層表面取樣時未打磨到位示意圖Fig.2 Schematic diagram of insufficient polished surface when sampling

圖3 堆焊層表面取樣時打磨到位示意圖Fig.3 Schematic diagram of sufficient polished surface when sampling

5 結論

影響不銹鋼堆焊層碳元素含量檢測結果的因素有多個方面,主要包括焊材、工藝方法和參數、堆焊環境條件及取樣過程控制等,要有效控制堆焊層的碳元素含量,須從各個方面綜合采取措施。從實踐來看,能夠對不銹鋼堆焊層碳含量改善起到較好效果且可操作性較強的方式依次為:選取碳含量較低的合適焊材、增加堆焊層數、嚴格控制堆焊環境清潔度等。