淤漿法乙烯聚合催化劑活性的實驗室評價方法

付文文

(中國石油化工股份有限公司催化劑北京奧達分公司,北京 101100)

聚乙烯是我國五大通用合成樹脂中產量最大、應用最廣的品種,主要用于制造薄膜、管道、單絲、容器、電線電纜、注塑和涂層等材料[1]。2018年,我國聚乙烯產能達到17.87 Mt,2022年預計將達到33.59 Mt[2]。在現有的工業化烯烴聚合催化劑中,傳統的Ziegler-Natta催化劑仍占據著主導地位,用于生產需求量最大的通用樹脂[3]。聚乙烯催化劑研制水平的不斷提高和更新換代直接帶動和促進了聚乙烯材料的生產及其應用。

本文實驗室建立一套淤漿法乙烯聚合催化劑的活性評價裝置,采用正交試驗法和綜合平衡法[4],建立實驗室條件下的高活性乙烯淤漿聚合B系列催化劑的活性評價方法。

1 實驗部分

1.1 實驗裝置和評價方法

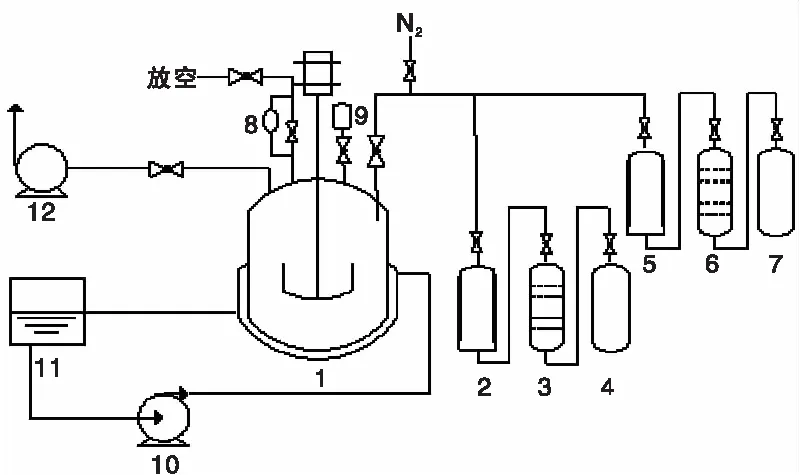

圖1為乙烯聚合催化劑活性試驗裝置示意圖。

1.聚合反應釜;2.乙烯計量罐;3.乙烯凈化塔;4. 乙烯鋼瓶; 5. H2計量罐;6. H2凈化塔;7. H2鋼瓶;8.油封;9.加料器; 10.水泵;11.水循環系統;12.真空泵 圖1 乙烯聚合催化劑活性試驗裝置示意圖Figure 1 Schematic diagram of ethylene polymerization catalyst activity test device

B系列乙烯催化劑為懸浮液,是中國石化催化劑北京奧達分公司和北京化工研究院合作開發的新一代高活性乙烯淤漿聚合催化劑。在進行活性考評前需要對催化劑樣品進行稀釋,根據測得鈦含量對催化劑懸浮液稀釋液加入量進行計算。

取一定量的催化劑、助劑和溶劑加入到2L不銹鋼乙烯聚合反應釜后,通入乙烯在指定溫度下聚合反應一定時間,催化劑活性以每克催化劑得到的聚乙烯質量計,催化劑用量以Ti含量計。

1.2 實驗試劑

三乙基鋁,純度94%;己烷,水含量≤5 μg·g-1,使用前經4A分子篩脫水;B系列乙烯聚合催化劑。

1.3 正交試驗設計

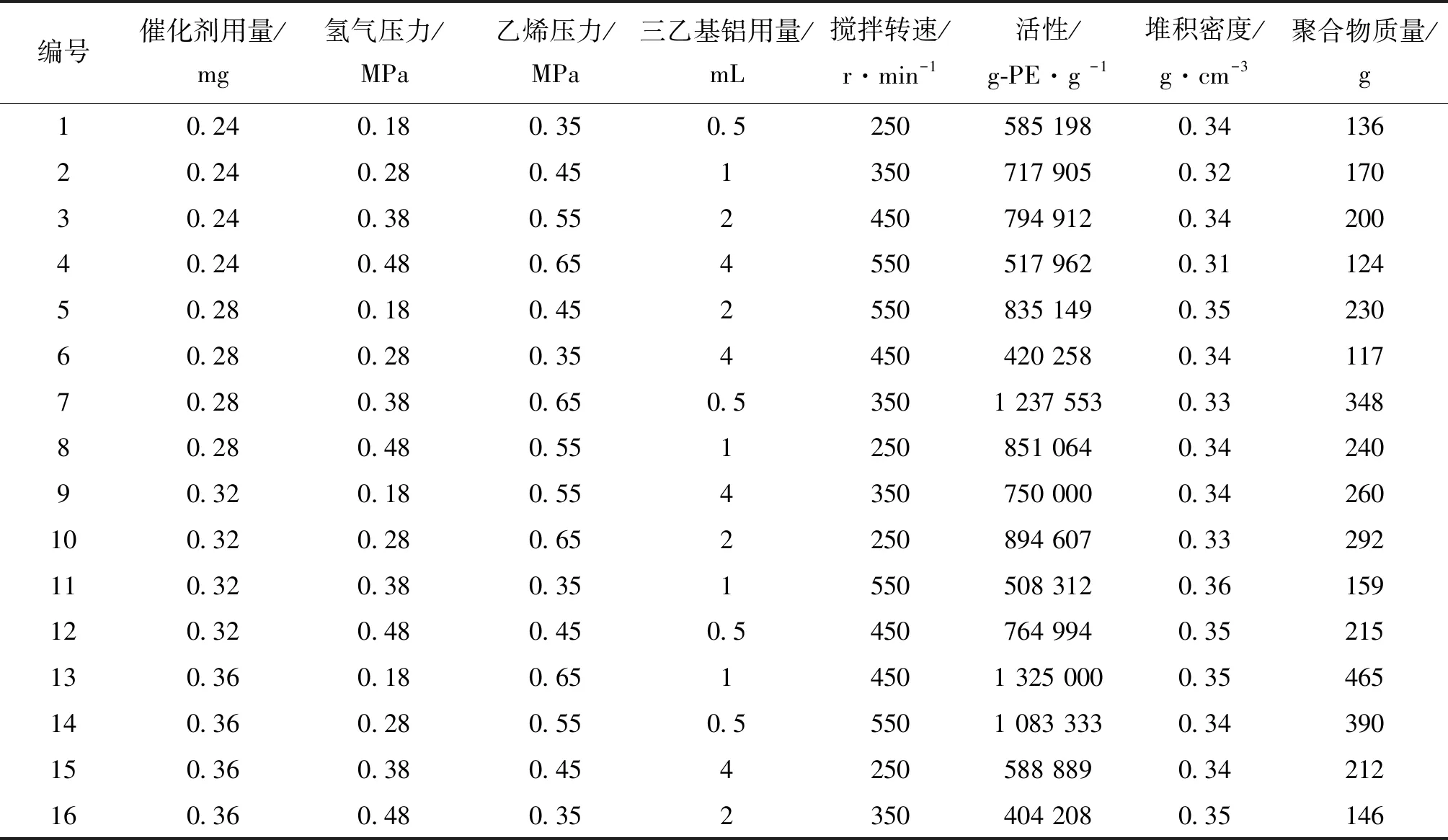

在正交試驗中設計5因子,包括催化劑加入量(以Ti含量計)、聚合釜內乙烯分壓、氫氣壓力、三乙基鋁加入量和攪拌速率。每個因子包括4個水平從而構成L16(45)的正交表,具體見表1。

評價裝置為2 L反應釜,聚合過程中加入己烷1 L,反應釜按照80%的充填效率計算,計算得到的聚合物不應超過250 g。因此,以催化劑活性和聚合粉料質量兩個指標綜合平衡得到最適合本裝置的聚合活性評價條件。

表1 正交試驗結果

2 結果及討論

2.1 以聚合粉料質量為評價指標的各因子優選

2.1.1 極差分析

正交試驗中各因子對聚合粉料質量的極差分析見表2。從表2可以看出,所考察的5個因子對B系列催化劑活性的影響主次順序為聚合釜內乙烯分壓>催化劑加入量>三乙基鋁加入量>氫氣分壓>攪拌轉速。其中,攪拌轉速的影響與其余4因子相比非常小。

表2 各因子對聚合粉料質量的極差分析

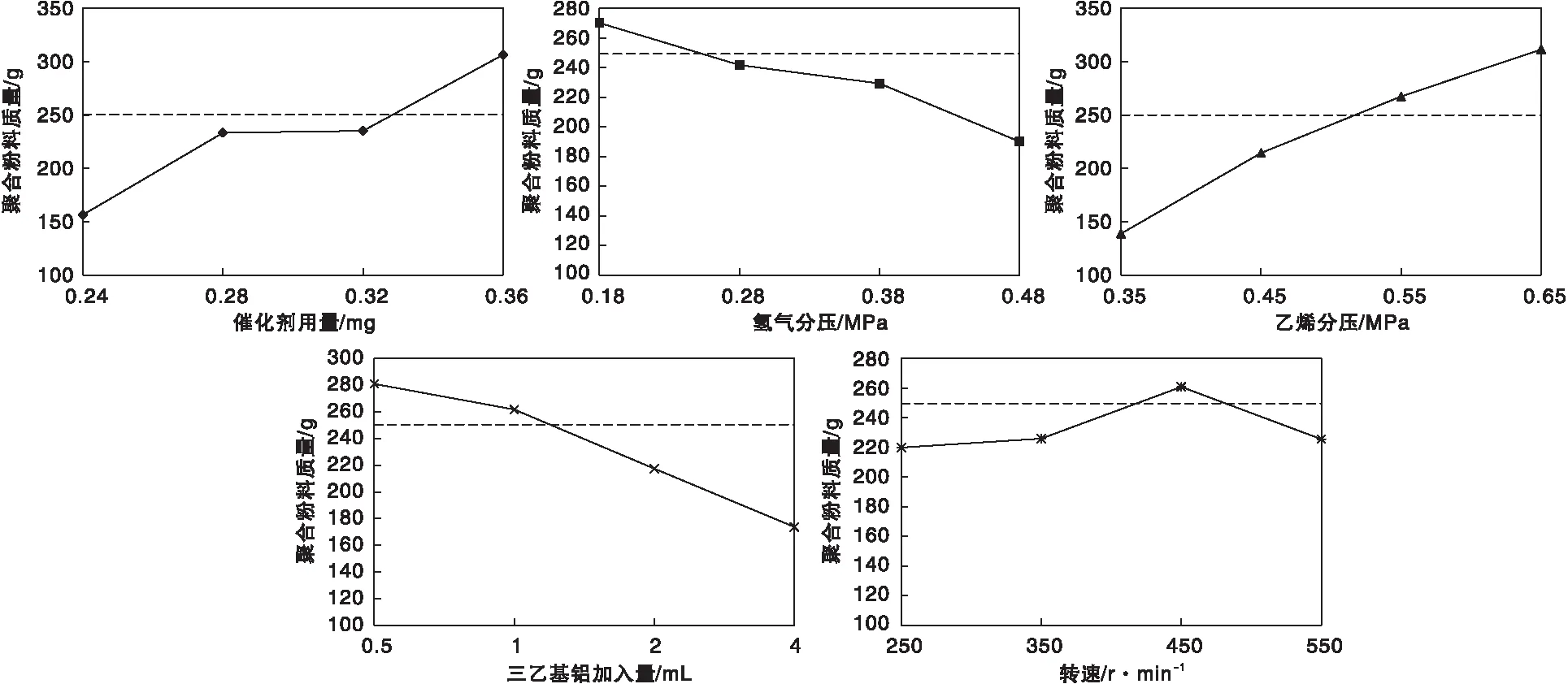

2.1.2 各因子對催化劑聚合粉料質量的影響

正交試驗中各因子對聚合粉料質量的影響見圖2。由圖2可以看出,聚合物粉料質量隨著催化劑加入量的增加而增加,在(0.28~0.32) mg范圍內增長趨勢較小;反應釜內乙烯分壓越大,得到的聚合物粉料越多;聚合物粉料質量隨著氫氣分壓和三乙基鋁加入量的增加而減少;隨著攪拌速率的增加,聚合物粉料質量先增加后減少,峰值在450 r·min-1。

由于受反應容器體積的限制,反應物粉料質量不易超過250 g,在條件選擇中需要綜合考慮此因素的影響,因此,如下反應條件不易選取:催化劑加入量0.36 mg、氫氣分壓0.18 MPa、乙烯分壓≥0.55 MPa、三乙基鋁加入量>1 mL。實驗將在這個限制下選取可以得到高活性的催化劑乙烯聚合條件。

圖2 各因子對催化劑聚合粉料質量的影響Figure 2 Effect of various factors on the quality of catalyst polymerization powder

2.2 以催化劑聚合活性為評價指標的各因子優選

2.2.1 極差分析

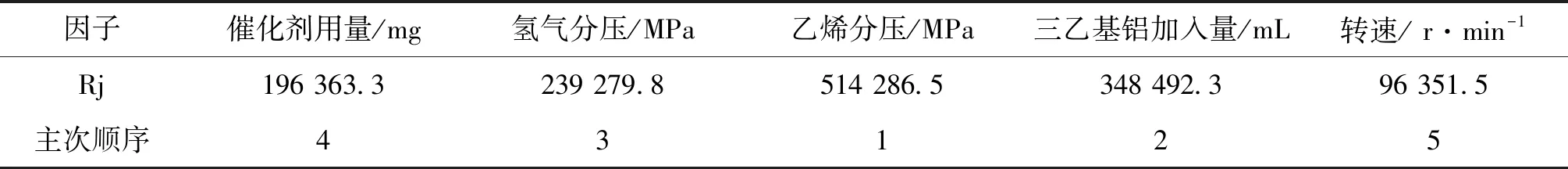

正交試驗中各因子對催化劑聚合活性的極差分析見表3。由表3可知,5個因子對B系列催化劑活性的影響主次順序為系統乙烯分壓>三乙基鋁加入量>氫氣分壓>催化劑加入量>攪拌轉速。

表3 各因子對催化劑活性的極差分析

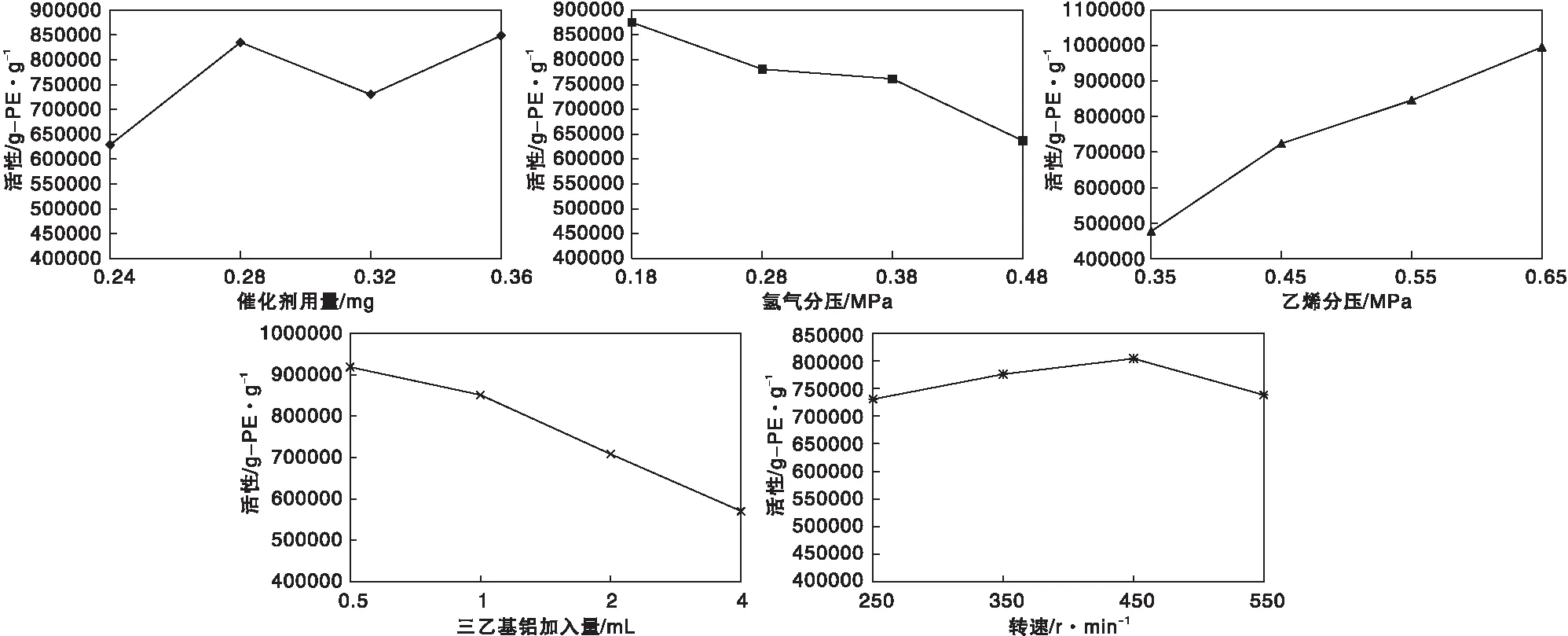

2.2.2 各因子對催化劑活性的影響

正交試驗中各因子對催化劑聚合活性的影響見圖3。由圖3可以看出,B系列催化劑的乙烯聚合活性隨著系統乙烯分壓的增加而增大;隨三乙基鋁和氫氣加入量的增加而減小;隨著催化劑加入量增加,催化活性先增加后減小再增加;攪拌轉速在450 r·min-1以下時對催化劑活性影響不明顯,繼續增加攪拌轉速,活性下降明顯。由圖3得到的B系列乙烯聚合催化活性的最佳條件為:催化劑加入量0.36 mg、氫氣分壓0.18 MPa、乙烯分壓0.65 MPa、三乙基鋁加入量0.5 mL、攪拌轉速450 r·min-1。

圖3 各因子對催化劑活性的影響Figure 3 Effect of various factors on catalyst activity

綜合反應釜體積限制得到的結論,經過平衡后,得到適合裝置的最佳反應條件為催化劑加入量(0.28~0.32) mg、氫氣壓力0.28 MPa、乙烯分壓0.45 MPa、三乙基鋁加入量2 mL、攪拌轉速450 r·min-1。

3 結 論

實驗室建立了一套淤漿法乙烯聚合催化劑的活性評價裝置。通過正交試驗確定適合本裝置的實驗參數。正交試驗結果顯示,乙烯聚合評價的最佳反應條件為氫氣分壓0.28 MPa,乙烯分壓0.45 MPa,三乙基鋁加入量2 mL,攪拌轉速450 r·min-1。考慮到反應容器為2 L反應釜,選取催化劑加入量為(0.28~0.32) mg。各個因子經過正交試驗和綜合平衡分析后得出的結論與目前工業上使用的實際情況基本一致,可為催化劑的生產進行常規質量控制檢驗和用戶的使用提供依據。