“華龍一號”示范工程主管道窄間隙自動焊焊接缺陷分析

呂 琛,雷自旺,夏書文

(福建福清核電有限公司,福建 福清 350318)

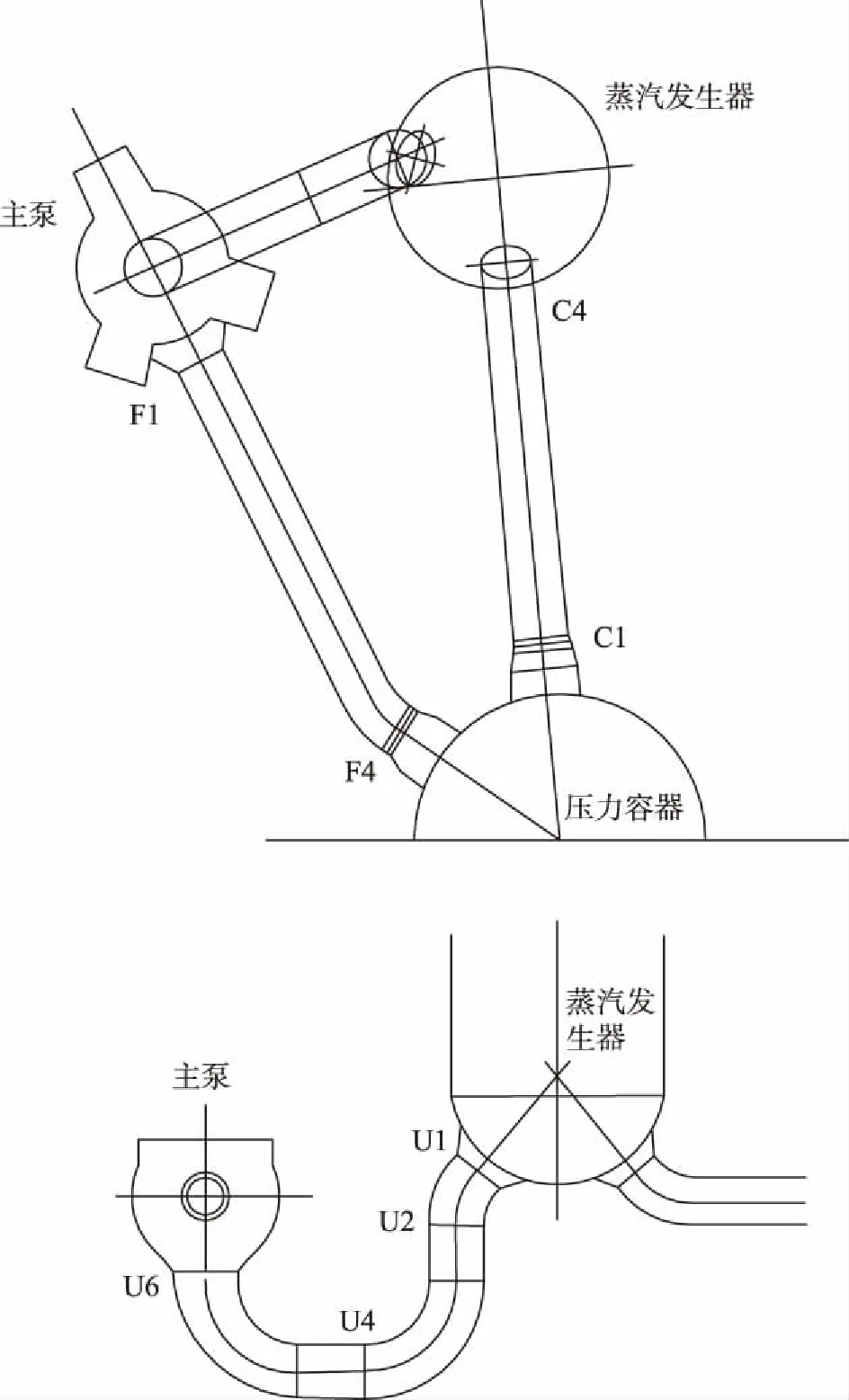

“華龍一號”是我國具有完整自主知識產權的第三代核電機組,每臺機組的反應堆冷卻劑系統為三環路布置。反應堆冷卻劑管道(簡稱主管道)是壓力容器、蒸汽發生器和反應堆冷卻劑泵(簡稱主泵)之間連接的管道,是一回路壓力邊界的一部分。在壓力容器、蒸汽發生器、主泵泵殼吊裝就位后,通過焊接的方式將主管道管段與上述三大主設備連接成為一個整體,構成反應堆冷卻劑系統主體。每個環路的主管道共有8道焊口(其中冷段2道焊口,熱段2道焊口,過渡段4道焊口),三個環路共有24道焊口,焊口分布示意圖見圖1。

圖1 “華龍一號”主管道焊口分布示意圖Fig.1 The schematic of welded junctions of ACP1000 primary coolant pipeline

“華龍一號”示范工程主管道采用控氮不銹鋼材料整體鍛造工藝制造,彎頭和直管部分采用整體彎制,取消了環焊縫,大的接管嘴采用整體鍛造方式,減少了焊縫數量,采用了破前漏(Leakage Before Break,LBB)技術,防止發生雙端剪切斷裂事故,提高了安全性,將設計壽命延長到60 a。[1]

1 主管道焊接簡介

“華龍一號”主管道焊接工藝采用窄間隙氬弧脈沖自動焊焊接工藝,該工藝具有焊接效率高、焊接質量穩定、工藝成熟等優點,已成功應用于國內福清核電站1~4號機組、方家山核電站1~2號機組等核電項目。“華龍一號”主管道焊接使用的是國外某公司生產的GOLD TRACK-VI型的自動焊機,該焊機包括一個帶有計算機操作系統的機柜,一個管道焊接機頭,一個監視系統,性能穩定、操作簡單,可進行焊接過程遠程視頻監控和鎢極位置微調。主管道焊接材料使用型號ER316L、規格φ0.8 mm以及型號ER316LSi、規格φ1.0 mm的不銹鋼盤狀焊絲。焊縫正面使用高純氬氣保護,焊縫背面使用純氬氣保護。

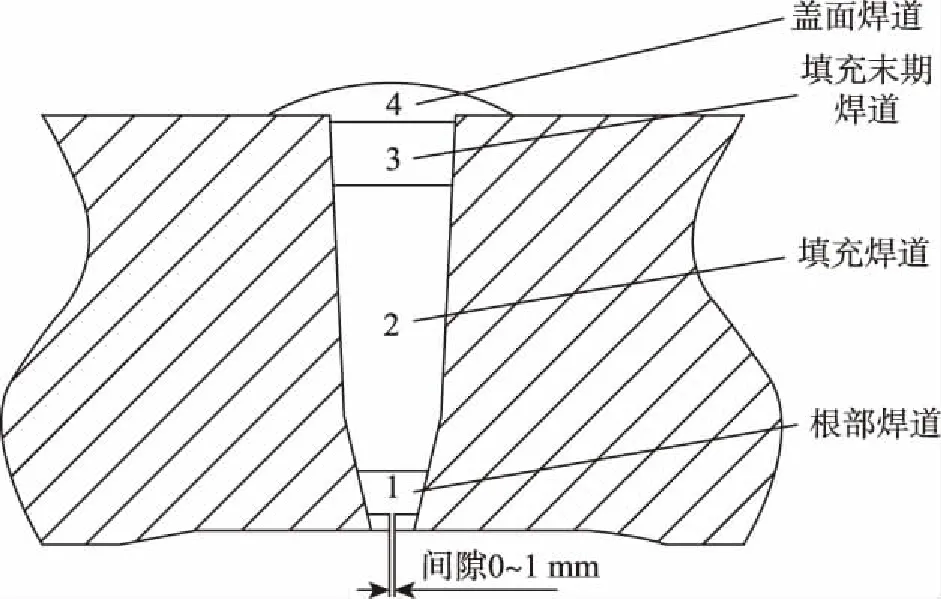

“華龍一號”示范工程主管道焊縫的坡口形式為窄間隙坡口,詳見圖2所示,焊口組對要求為:組對間隙控制在0~1 mm(目標值0 mm)。主管道焊接使用窄間隙氬弧脈沖自動焊焊接工藝,焊接過程劃分為4個階段:根部焊道焊接階段、填充焊道焊接階段、填充末期焊道焊接階段和蓋面焊道焊接階段。根據技術規格書規定,在焊縫厚度大于15 mm、大于半厚度以及焊接完成后分別進行射線檢測(簡稱RT),焊接完成后進行超聲波檢測(簡稱UT)。

圖2 主管道焊口的焊接階段示意圖Fig.2 The schematic of welding stage of primary coolant pipeline welding joint

2 焊接缺陷情況

“華龍一號”示范工程主管道焊接期間,24道焊口及2個焊接見證件中,共有4道焊口在RT檢測時發現了焊接缺陷,缺陷類型包括氣孔和未熔合。其中一環冷段1F4焊口和二環冷段2F4焊口在焊接完成后進行的RT檢測時發現:底片中存在鏈狀氣孔缺陷顯示,依據驗收標準評定為不合格。二環冷段2F1焊口和二環過渡段2U4焊口在焊接完成后進行的RT檢測時發現:射線底片中存在陰影顯示,評定為層間未熔合缺陷,依據驗收標準評定為不合格,詳見表1所示。

表1 “華龍一號”示范工程主管道焊接缺陷

2.1 鏈狀氣孔缺陷情況

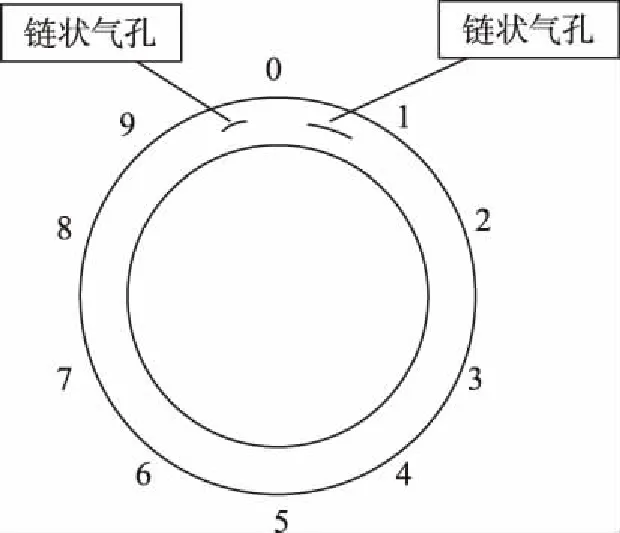

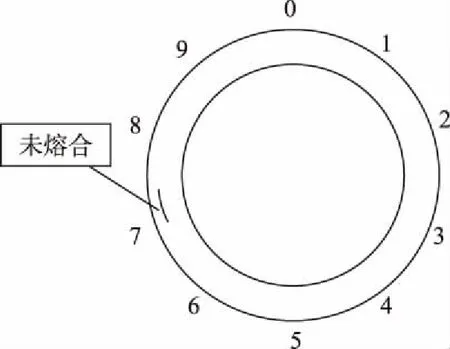

主管道1F4焊口在焊接完成后進行了RT檢測,發現在10張RT底片中,有2片張RT底片存在鏈狀氣孔缺陷,其中底片0~1,在50~210 mm位置有鏈狀氣孔缺陷,底片9~0,在165~230 mm位置有鏈狀氣孔缺陷,評定為不合格。進行了UT檢測,缺陷深度為距焊縫外表面35~39 mm范圍,1F4焊口缺陷示意圖見圖3。

圖3 主管道1F4焊口氣孔缺陷示意圖Fig.3 The schematic of wormhole in the 1F4 welding joint

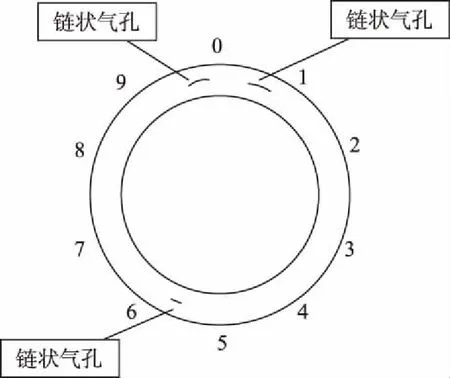

主管道2F4焊口在焊接完成后進行了RT檢測,發現全部的10張RT底片中,有3片張RT底片存在鏈狀氣孔缺陷,其中底片0~1,在110~225 mm位置有鏈狀氣孔缺陷;底片5~6,在107~147 mm位置有鏈狀氣孔缺陷;底片9~0,在30~267 mm位置之間有鏈狀氣孔缺陷,評定為不合格。進行了UT檢測,三處缺陷的深度分別為距焊縫外表面20~40 mm范圍、42 mm、20~39 mm范圍,2F4焊口缺陷示意圖見圖4。

圖4 主管道2F4焊口氣孔缺陷示意圖Fig.4 The schematic of wormhole in the 2F4 welding joint

2.2 層間未熔合缺陷情況

主管道2F1焊口在焊接完成后進行了RT檢測,發現10張RT底片中,有1片張RT底片7~8,在距離7位置0~120 mm范圍內有陰影顯示,經評定認為是層間未熔合缺陷,評定為不合格。進行了UT檢測,缺陷深度為距焊縫外表面22~34 mm范圍,2F1焊口缺陷示意圖見圖5。

圖5 主管道2F1焊口層間未熔合缺陷示意圖Fig.5 The schematic of incomplete fusion in the 2F1 welding joint

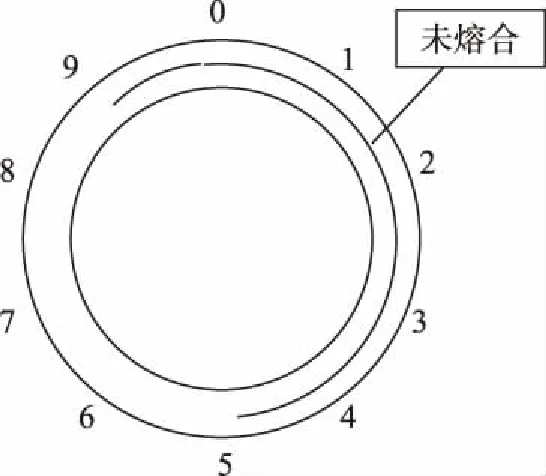

主管道2U4焊口在焊接完成后進行了RT檢測,發現10張RT底片中有6張RT底片:9~0、0~1、1~2、2~3、3~4、4~5在焊縫中心位置存在陰影顯示,長度總計約為1 750 mm,經評定認為是層間未熔合缺陷,評定為不合格,進行了UT檢測,缺陷深度為距焊縫外表面36~56 mm,2U4焊口缺陷示意圖見圖6。

圖6 主管道2U4焊口層間未熔合缺陷示意圖Fig.6 The schematic of incomplete fusion in the 2U4 welding joint

3 缺陷原因分析

3.1 鏈狀氣孔缺陷原因分析

氣孔是焊接熔池中的氣泡在凝固時未能及時逸出而殘留在焊縫金屬中所形成的空穴,是一種常見的焊接缺陷,其形狀一般為球形、橢圓形、旋風形、條蟲形等,主要分布在焊縫內部。氣孔的大小不等,有時是單個的,有時是密集在一起或是沿焊縫連續分布。氣孔是體積性缺陷,對焊縫的性能影響很大。氣孔缺陷產生可能的因素有:焊接環境濕度過大;坡口部位殘留的水、油脂、鐵銹等污物未清理干凈;氬氣純度不足、流量不夠或保護不到位;焊接速度過快或焊工技能不足等原因。

通過審查RT底片、查看現場焊接環境、調閱焊接記錄、訪談焊工等一線作業人員,分析了主管道1F4和2F4焊口鏈狀氣孔缺陷的形成原因。通過分析可知:兩道焊口的焊接基本同步,缺陷類型相同,缺陷的位置和深度基本一致,因此判斷兩道焊口缺陷的原因很可能相同。查看了焊接記錄,1F4和2F4焊口于3月中旬開始焊接,至4月中旬焊接完成,期間氣溫逐漸回升,下雨天多,晝夜溫差較大,空氣非常潮濕,容易在廠房的墻面及設備的表面形成冷凝水。根據UT檢測出的缺陷深度及焊接記錄,氣孔缺陷產生的時間段應在3月30日至4月3日期間,焊接專區的溫濕度記錄顯示,該時間段內空氣濕度在80%~85%,滿足技術規格不大于90%的要求,但相比其他時間段的空氣濕度至少要大10%左右。

福清核電站4號機組主管道2C4焊口在焊接過程中也曾出現了鏈狀氣孔缺陷,可能的原因是預充氬氣時間不足,或主管道焊絲盤受到潮氣污染,預防和改進措施已在“華龍一號”主管道焊接前經驗反饋并落實。

環境濕度對主管道焊接質量的影響,在“華龍一號”主管道焊接之前已有考慮,制定并執行了預防措施,包括:布置除濕機,濕度大時及時開啟除濕;焊口附近懸掛溫濕度計,每天上下午各記錄一次溫濕度;環境濕度超過90%立即停止焊接;每次焊接前用干燥的白布擦拭焊縫和坡口;焊接前預充一段時間氬氣以排空潮氣;每日下班后將焊絲盤取下放入包裝袋避免受潮。

經過調查,認為以上措施落實到位,但是1F4和2F4焊口氣孔缺陷的產生,說明仍然有導致氣孔缺陷的因素存在。通過進一步調查,并模擬了現場場景再現,發現在環境濕度85%左右,晝夜溫差較大,且夜間未進行除濕的情況下,焊機機頭的焊絲導絲管內部出現了潮濕現象,焊絲導絲管位置詳見圖7所示。

圖7 焊機的焊絲導絲管照片Fig.7 Photograph of wire guide pipe of the welding machine

焊絲導絲管是主管道自動焊機機頭的一部分,是一段長度約500 mm,內徑略大于1 mm的空心管道,對焊絲起到導向作用,焊絲插入導絲管后,通過導絲管準確輸送到焊接電弧位置,使焊絲被電弧熔化形成熔覆金屬。如果導絲管內潮濕或有冷凝水,焊絲在穿過導絲管時很可能將導絲管內的水分帶出來直接接觸電弧,焊絲上的水分則在電弧高溫作用下分解為氫氣和氧氣進入熔池形成氣泡,如果氣泡在焊縫冷卻過程中來不及排出,則留在焊縫中形成了氣孔。

主管道1F4和2F4焊口出現氣孔缺陷的3月30日至4月3日期間,焊接專區的環境濕度在80%~85%,此時白天環境溫度在20 ℃左右,夜間溫度最低在12 ℃左右,晝夜溫差較大,容易產生冷凝水。因此,當時很可能導絲管內存在潮氣或冷凝水,焊絲在經過導絲管時將潮氣或冷凝水帶入熔池產生了氣孔。

3.2 層間未熔合缺陷原因分析

未熔合是指焊接過程中,焊縫金屬與母材金屬,或焊縫金屬之間未熔化結合在一起的缺陷,按其所在部位,未熔合可分為坡口未熔合、層間未熔合和根部未熔合三種。未熔合是一種面積缺陷,坡口未熔合和根部未熔合對承載面積的減小都非常明顯,應力集中也比較嚴重,其危害僅次于裂紋。未熔合缺陷產生的原因主要是焊接熱輸入太低,電弧指向偏斜,坡口側壁有銹垢及污物,層間清渣不徹底等。

2F1和2U4焊口焊接至15 mm厚度、50%厚度的RT檢測結果均合格,繼續焊接至100%厚度后,2F1焊口有1張底片在焊縫中心位置存在陰影顯示,2U4焊口有6張底片在焊縫中心位置存在陰影顯示,經評定認為是層間未熔合缺陷,評定為不合格。經調查了解,國內其他項目主管道窄間隙自動焊也曾出現過類似情況:

方家山核電項目2號機組主管道1U4、1U6焊口在焊接至50%厚度后,RT檢測發現分別有7張底片和3張底片焊縫中心有陰影顯示,疑似為結構性顯示或未熔合缺陷,均進行了返修處理。

陽江核電項目2號機組主管道2U6焊口在進行55%厚度射線檢驗時發現,在距離焊縫上邊沿約1/3處,整圈焊縫均有連續顯示。針對此顯示,經大連理工大學的焊縫界面金相檢驗和掃描電鏡檢查,均未發現該缺陷,按未熔合的特征進行判定與分析,經過現場逐層打磨和PT,始終未發現該缺陷,因此,對該陰影顯示定義為疑似未熔合。

針對主管道2F1和2U4焊口的層間未熔合缺陷,通過審查焊縫射線檢驗底片、相控陣超聲波檢測,查看現場情況和焊接記錄、訪談焊接操作工、邀請專家評審、參考國內其他核電項目類似問題處理及相關文獻[2],對缺陷產生的原因進行了分析,具體如下:

對主管道2F1和2U4焊口偏移5°(射線源在軸線上偏移41.5 mm)中心曝光和偏移3°(射線源在軸線上偏移20 mm)中心曝光射線底片的觀察,由于“華龍一號”主管道管段為鍛造,兩次射線底片焊縫輪廓線模糊,不具備評定條件。對2F1焊口和2U4焊口進行了相控陣超聲波檢測,發現在RT底片中有陰影顯示的地方,UT檢測發現了回波,存在斷續條形顯示,但未達到UT記錄靈敏度,按照UT檢測評定標準判定為合格。通過UT檢測已經可以確定,RT檢測發現的焊縫中心陰影顯示不是焊縫結構性顯示,因為如果是結構性顯示,UT檢測不會出現明顯的回波信號。因此,將2F1焊口和2U4焊口RT底片的中心陰影顯示定性為層間未熔合缺陷。

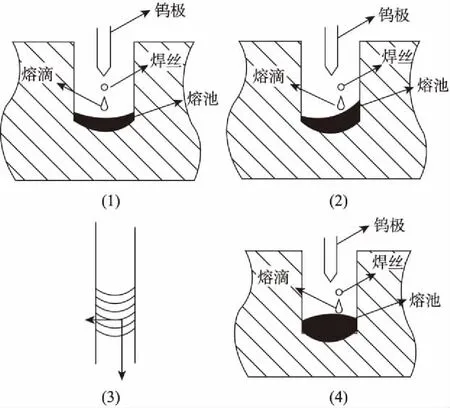

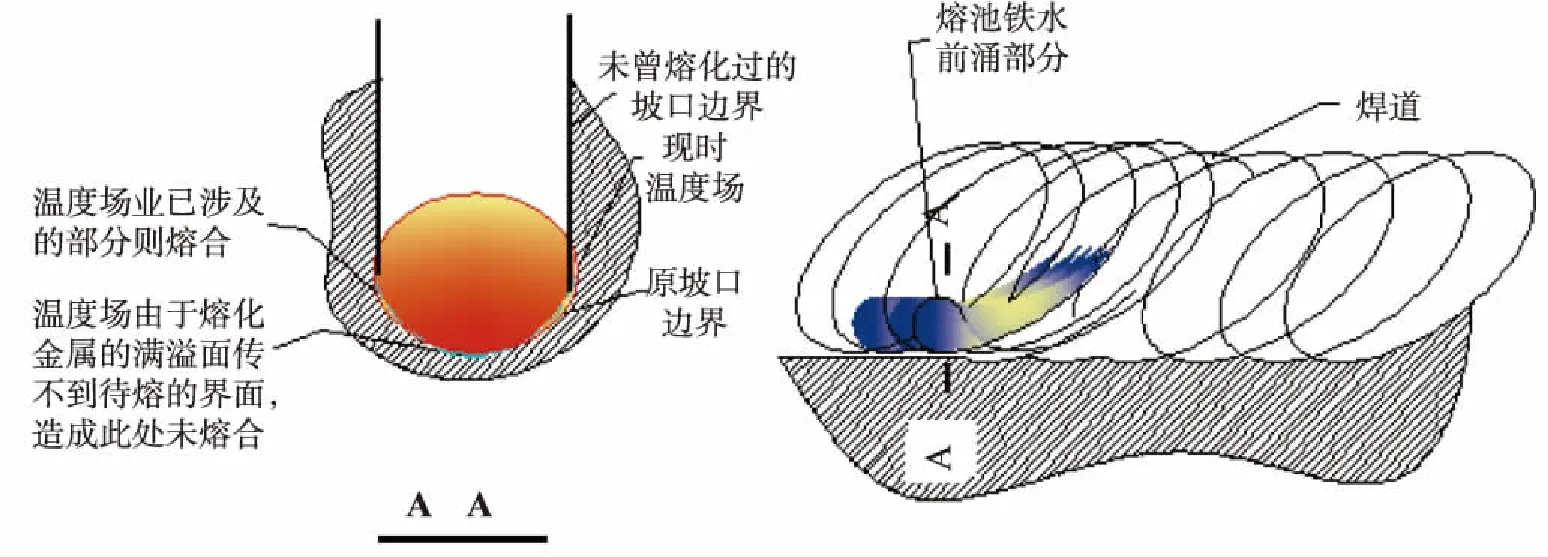

2U4焊口層間未熔合缺陷在主管道焊縫的分布詳見圖6,缺陷在焊縫中心位置,焊接時自動焊機機頭為順時針轉動,缺陷所在部位基本是立向下的焊接位置。焊接過程中,焊絲通過導絲嘴后,焊絲端部與鎢極端部之間出現了偏離,焊絲端部偏向了主泵泵殼一側,導致焊絲熔化的鋼水也偏向了泵殼一側,造成熔池異常。在焊接過程中,焊機機頭順時針轉動到立向下位置,此時熔池受到向下的重力,同時熔池偏向主泵一側的鋼水較多,鋼水有向焊縫中心流動的作用力。在重力作用下熔池中的鋼水逐漸聚集增多向下流動,同時向焊縫中心流動,逐漸形成如圖8中(4)所示的熔池形態。

圖8 焊絲偏離后熔池成型示意圖Fig.8 The schematic of molten pool forming after the deviation of welding wire

熔池中的鋼水多了以后,部分鋼水被電弧脈沖推到熔池的前沿,從而導致電弧熱無法有效地向熔池前傳導,同時由于熔池中鋼水聚集,焊縫中心處熔池較厚,焊縫邊緣處熔池較薄,焊縫中心處得不到足夠的電弧熱能,焊縫中心處溫度場由于熔化金屬的滿溢而傳不到待熔界面,造成焊縫中心處未熔合,從而產生了層間未熔合缺陷,而焊縫邊緣處由于熔池較淺,能夠得到足夠的電弧熱能,熔合情況較好,沒有產生未熔合缺陷。對主管道焊口層間未熔合的理論推斷圖詳見圖9。

圖9 主管道焊口層間未熔合的理論推斷圖Fig.9 Theoretical inference diagram of interlaminar incomplete fusion of primary coolant pipeline welding joint

窄間隙自動焊的焊道寬窄略有差異,焊接操作工需根據焊道的寬窄實時調整以保證焊接質量,在出現焊絲偏離、鋼水前涌等異常情況時,焊接操作工視頻監控時觀察重點為焊縫表面成型及側壁熔合的情況,沒有對焊縫中心熔合情況引起足夠重視,沒有及時進行焊接過程的微調,導致焊縫中心熔合不良,出現層間未熔合缺陷[3]。

對2F1焊口層間未熔合缺陷原因進行分析,認為未熔合缺陷形成原理和2U4焊口基本相同,焊絲偏離導致焊絲熔化的鋼水偏向一側,造成熔池異常,焊接操作工未能及時發現異常情況,沒有及時微調,致使焊接過程中出現層間局部熔合不良,產生層間未熔合缺陷。

4 缺陷處理

4.1 缺陷定位

首先應明確缺陷在焊縫中的具體位置,包括缺陷的長度、寬度及深度。根據技術規格書要求,主管道在焊縫厚度大于15 mm、大于半厚度以及焊接完成后分別進行RT檢測,焊接完成后進行UT檢測。RT檢測的優點是可以從底片上直觀看到缺陷長度和寬度,根據底片在焊縫表面的布置位置,可以測得缺陷在焊縫長度和寬度方向上的具體位置。

缺陷在焊縫深度方向的測定,可以采用沿主管道軸向平移射線源的方式進行兩次RT檢測,通過相似三角形原理計算出焊縫中心缺陷位置,或采用UT檢測法對缺陷深度進行定位,“華龍一號”示范工程使用全自動相控陣UT檢測技術,靈敏度較高,可以檢測氣孔、未熔合等常見缺陷的深度范圍。主管道1F4、2F4、2F1和2U4焊口均是焊接完成后的RT檢測時發現焊接缺陷,焊縫已全部焊接完成,將焊縫表面打磨平整光滑后,即可使用全自動相控陣UT檢測技術進行缺陷深度定位。

4.2 缺陷去除

主管道焊接缺陷可分為局部缺陷和整圈缺陷,如果是局部缺陷只需要將缺陷部位打磨去除,使用手工焊返修工藝進行補焊,優點是手工補焊只對缺陷部位進行返修,比較簡單易行,缺點是效率低,焊工勞動強度大。如果是整圈缺陷,需要使用坡口機進行整圈焊縫的挖槽,使用整圈自動焊補焊工藝進行返修,優點是操作簡單,精確度高,速度快,能夠顯著降低焊工勞動強度,缺點是需要精確找到缺陷的位置才能進行挖槽,且必須整圈焊縫挖槽,不能進行局部焊縫的返修[4]。

主管道1F4、2F4和2F1焊口均為局部缺陷,缺陷位置靠近焊縫外表面,考慮缺陷的去除對焊縫的影響以及返修難度,返修方案確定為從焊縫外表面進行局部打磨。主管道2U4焊口10張底片中有6張底片有缺陷顯示,考慮到缺陷靠近焊縫內表面,整圈挖槽必須從焊縫外表面進行,挖槽較深,不利于主管道焊縫質量。而局部缺陷打磨可以從焊縫內表面進行,打磨量、打磨深度和整圈挖槽相比較小,對焊縫的影響也較小,同時參考到國內其他核電項目主管道焊縫返修經驗[5],返修方案確定為從焊縫內表面進行局部打磨補焊。

首先用記號筆在焊縫表面畫出打磨范圍,UT測定的缺陷深度范圍為T1(缺陷最淺處)~T2(缺陷最深處),第一次打磨至T1深度,打磨完成后進行RT檢測,如缺陷已去除可不再打磨,如缺陷仍存在則繼續打磨,將剩余的打磨量(T2~T1)mm分成若干層,每次打磨一層,逐層打磨,每層打磨完成后進行RT檢測,以確認缺陷是否已被去除干凈,如缺陷已去除可不再打磨,如缺陷仍存在則繼續打磨,允許打磨的最大深度為T2。值得注意的是,由于氣孔缺陷一般目視可見,在打磨過程應注意觀察焊縫中是否存在氣孔缺陷,在將氣孔缺陷去除干凈后即可進行RT檢測,以盡量減少打磨量。

4.3 缺陷返修

主管道1F4、2F4、2F1和2U4焊口均為局部缺陷,缺陷全部去除后,選用主管道手工焊返修焊接工藝進行補焊,焊接工藝評定如表2所示。

表2 主管道手工焊返修焊接工藝評定

補焊使用ESAB公司生產的TIG 3000i型焊機,焊材為E316L-15型藥皮焊條,返修時應使用防火布對焊縫周圍區域進行保護,防止焊渣飛濺污染或損傷母材。補焊時焊道表面應光滑、連續地過渡到相鄰區域。對每條焊道清理后進行目視檢測,保證焊道表面無焊渣、氧化皮等雜質及咬邊、成型不良等影響下一道焊接的缺陷,對于影響后續焊道焊接質量的缺陷,使用不銹鋼專用角磨機進行表面打磨修整,注意避免出現過熱而造成焊縫氧化。

4.4 檢測結果

主管道1F4、2F4、2F1和2U4焊口補焊完成后,對補焊區域進行打磨,使補焊區域表面與母材表面平滑過渡,并按照技術規格書的規定進行目視檢測、液體滲透檢測、射線檢測、超聲波檢測,檢測結果全部合格,補焊返修工作完成。

5 管理改進

“華龍一號”示范工程主管道焊接時中出現的焊接缺陷,通過原因分析,查找管理上存在的不足,提出了以下管理改進措施:

1)福建省3—5月期間雨水較多,空氣濕度大,容易產生冷凝水,必要時應不間斷開啟除濕機或暖風機,在技術規格書要求環境濕度≤90%的基礎上,進一步內控環境濕度≤80%;

2)每日主管道焊接開始前應重點檢查焊絲導絲管內、焊絲表面、焊縫坡口處是否有潮濕或冷凝水現象,確保焊接開始前均處于干燥、清潔的狀態;

3)重視人員和焊機設備的適應性。在主管道焊接開始前,焊接操作工應進行主管道模擬件的焊接練習,能夠熟練使用主管道焊機,能夠正確判斷熔池的成型,避免出現熔融金屬的不正常狀態,從而造成鏈狀氣孔、未熔合等缺陷;

4)在主管道焊接開始前,應對焊機進行試運轉,全面檢查焊機的運行情況,確保焊機狀態良好;

5)主管道焊接過程中,焊接操作工應注意觀察監控視頻顯示的熔池及焊縫的成型情況,及時調節焊絲位置,對于表面成型不良的焊縫及時調整和處理;

6)對于相控陣UT檢測過程中的圖像記錄需要準確的控制措施,以便缺陷的精確定位;

7)對缺陷的定位、標識標記工作需要制定詳細的控制措施。

前兩項管理改進措施在“華龍一號”示范工程主管道后續十幾個焊口的焊接過程中實施,沒有再次出現氣孔缺陷,管理改進取得了明顯效果。其余幾項管理改進措施經過行業內專家評審認可,此時主管道24道焊口已經全部焊接完成,管理改進措施將在后續“華龍一號”福清核電6號機組主管道焊接時實施。

6 結束語

通過對“華龍一號”示范工程主管道焊接缺陷詳細描述,對缺陷產生的原因進行深入分析,并提出了缺陷返修處理方案,總結了經驗,提出管理改進措施,起到了首堆示范工程的作用,為后續“華龍一號”機組主管道焊接提供了參考和借鑒。