二氯乙烷精制節能型研究

王曉紅,王 松

(青島科技大學 化工學院,山東 青島 266042)

二氯乙烷(1,2-二氯乙烷,Dichloroethane),CAS No:107-06-2,化學式為C2H4Cl2,相對分子量98.97,是鹵代烴的一種,常用 EDC表示 。常溫常壓下無色或淺黃色透明液體,熔點-35.7℃,沸點83.5℃,密度1.235g/cm3,閃點17℃。難溶于水,主要用作氯乙烯(聚氯乙烯單體)制取過程的中間體,也用作溶劑等[1]。

二氯乙烷(EDC)是制取氯乙烯的重要原料,而氯乙烯是制取PVC的主要原料。氯乙烯的生產主要依靠二氯乙烷的裂解作用。因此,如何在較低的裂解溫度下實現較高的裂解率是二氯乙烷裂解反應節能型研究的重點,本文通過對裂解反應前的二氯乙烷精制中的脫輕塔和脫重塔對EDC中雜質含量進行節能型控制研究。

1 四氯化碳控制方法

四氯化碳作為EDC中的輕組分會促進EDC裂解反應,根據相關文獻報道[2],在0.9MPa壓力下,EDC中四氯化碳含量在1000×10-6時,EDC裂解反應溫度需達到495℃才能維持EDC裂解率在50%以上,若提高四氯化碳含量至3000×10-6以上,該溫度只需控制在485℃。因此,如果在精餾分離制取EDC時適當提高其中四氯化碳的含量,則可以在保證裂解率不變的同時降低裂解溫度,從而節省燃料氣用量。

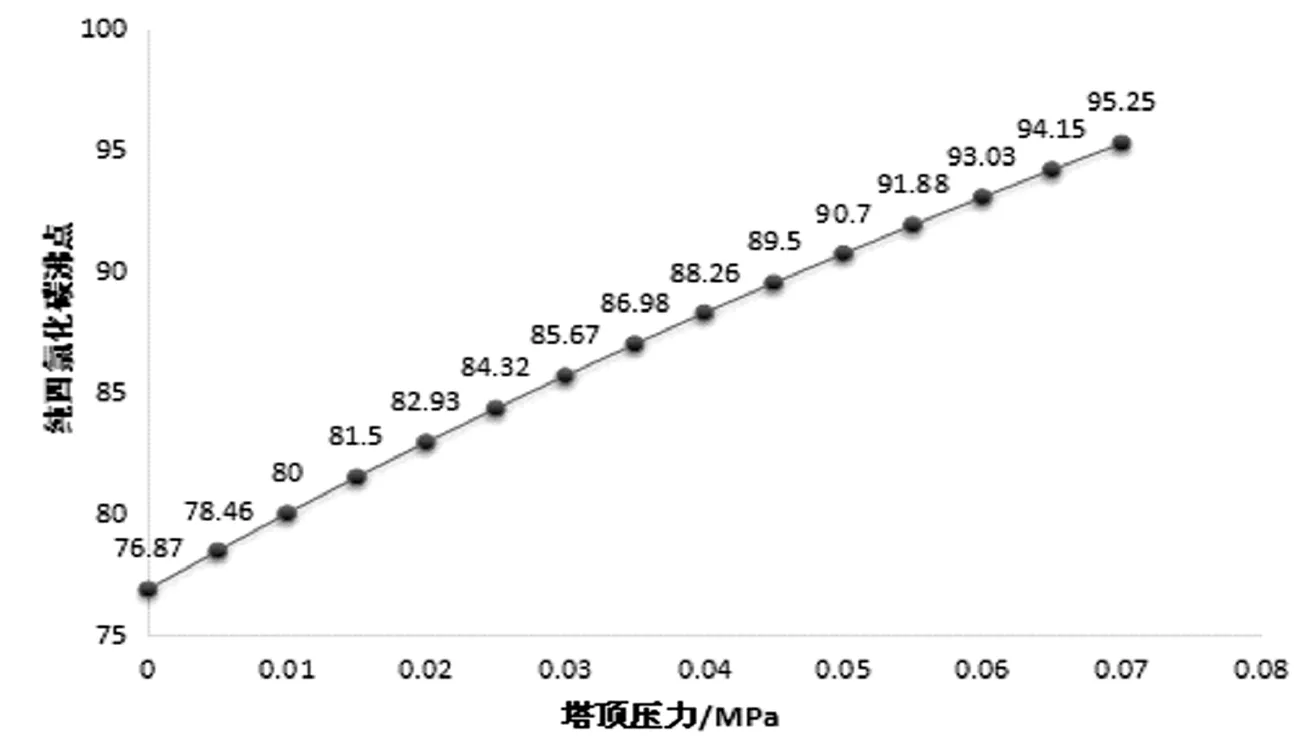

以下有兩種方式可以實現對EDC中四氯化碳的精確控制。第一種方式,在脫輕塔塔頂溫度固定時,對比塔頂壓力和純四氯化碳在此溫度下的塔頂壓力,如圖1所示。根據兩者的差值確定四氯化碳的在塔頂的含量。

圖1 塔頂壓力與四氯化碳沸點關系圖

計算塔頂排氣量的設定值對塔壓進行調整,控制EDC中四氯化碳含量。

第二種方式,如果對EDC中的四氯化碳含量進行監測,對比所需四氯化碳與實際四氯化碳之間的差值可計算出氣比修正值,并在每10 min調整一次氣提比設定值。如果實際四氯化碳值超過所需含量,則脫輕塔塔頂采出量會暫時迅速增加,提高四氯化碳外排量,減小四氯化碳含量。

2 重組分控制方法

EDC中的重組分主要為1,1,2三氯乙烷(1,1,2-TCA),它會導致EDC裂解溫度上升,還可能引起結焦[3],在脫重塔底部除去重組分可以有效控制1,1,2三氯乙烷的含量。由于重組分易結焦,所以脫重塔采用負壓控制,塔底壓力為-0.05MPa。在此壓力下,通過計算塔底溫度與EDC含量的關系,實現EDC最大能力的回收。

根據相關數據[4],假設1,1,2三氯乙烷蒸氣壓的60%為等效的非EDC蒸氣壓貢獻。

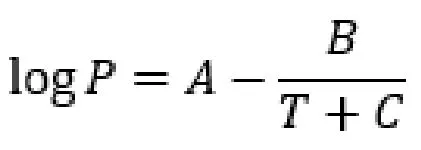

根據安托應方程

(1)

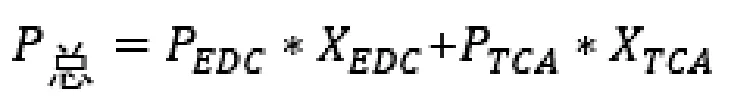

和拉烏爾定律

(2)

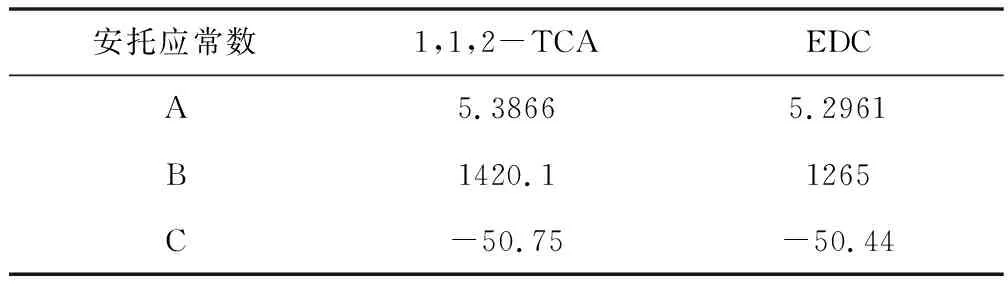

可以計算出脫重塔塔底溫度與EDC含量的關系,通過查閱文獻[5],可知EDC和1,1,2三氯乙烷的安托應常數如表1所示。

表1 安托應常數

可以計算出EDC的摩爾分數XEDC,塔底EDC的質量濃度AEDC=XEDC×99/133.4[6]。

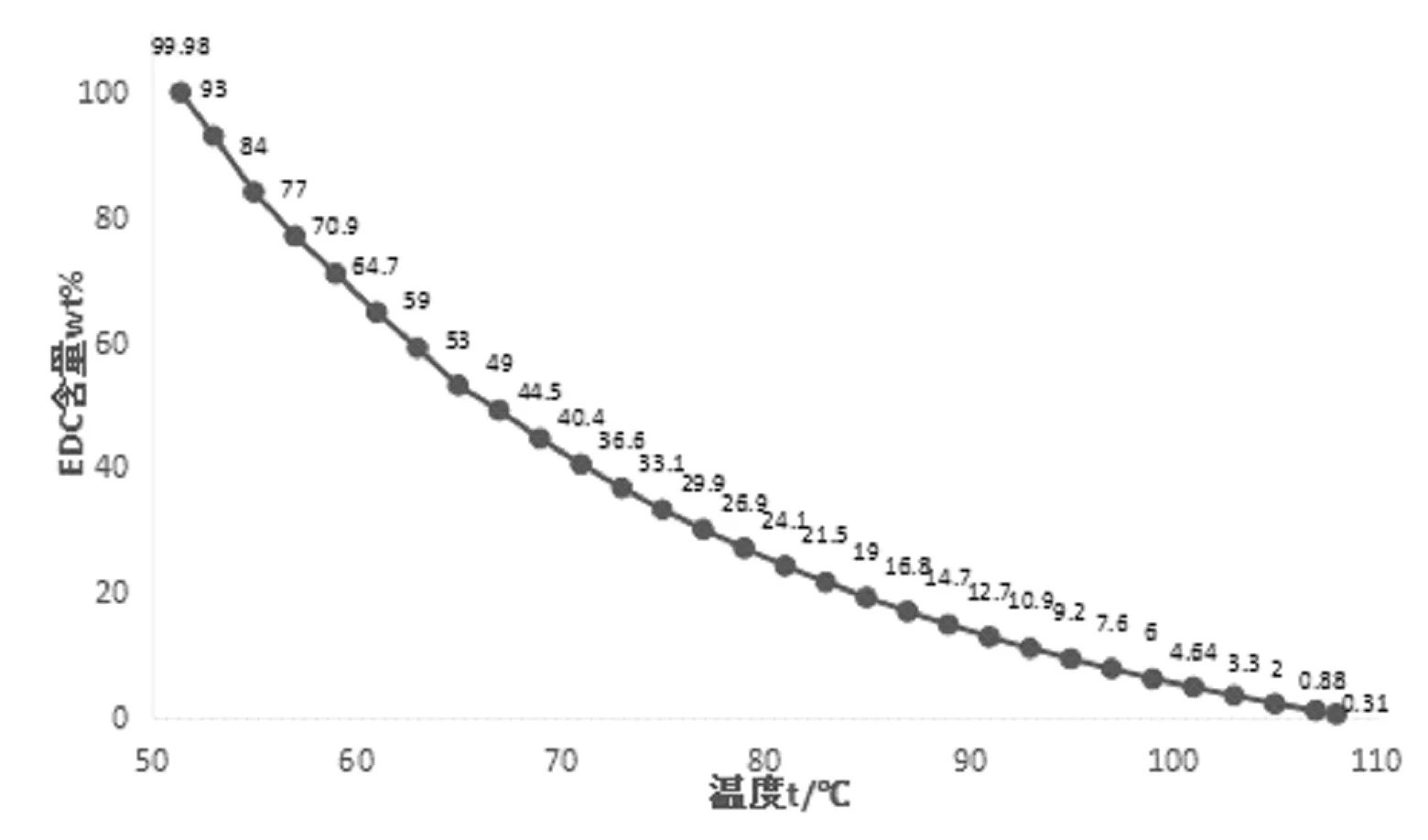

結果如圖2所示:

圖2 脫重塔塔釜溫度與EDC質量濃度關系圖

根據此表給出的數據,可以結合實際的蒸汽情況控制適當的溫度范圍,從而盡可能多的提高EDC的回收率。

3 結果與討論

本文研究了控制EDC中輕、重組分的方法,通過控制輕、重組分的含量達到EDC裂解生產的節能優化。分析結果顯示,想要控制脫輕塔塔底四氯化碳含量在1000×10-6以下,需要在80℃下控制壓力在0.01MPa;若想提高到3000×10-6以上,需在溫度不變的情況下將壓力提高到0.05MPa。

對重組分分析顯示,脫重塔在-0.05MPa壓力下,塔底溫度控制在110℃時,可以完全回收EDC。但是考慮到塔釜的結焦問題,塔底溫度應盡可能降低,綜合清焦費用核算,選擇最經濟的方案。對EDC精制過程的節能型研究,可以提高裂解效率,降低生產成本,對實現工業化生產具有一定程度的指導意義。