全固廢膠凝材料在預應力孔道壓漿材料中的應用

李建永,白亞通,刁書磊,劉金山,王海微

(石家莊市易達恒聯路橋材料有限公司,河北 石家莊 050000)

預應力孔道壓漿材料具有高流動性、高流動保持性、微膨脹、早強、高強、無毒、防腐阻銹等特點,廣泛應用于公路、鐵路、市政道路的橋梁建設。隨著現代橋梁工程施工技術的迅速發展,在預應力混凝土的后張法張拉施工中,孔道壓漿作為一項新的技術已得到了迅速的發展并且展示出了極其關鍵的作用[]。尤其在高鐵、大橋等重大關鍵工程中體現出大量需求。孔道壓漿材料是由水泥、高效減水劑、微膨脹劑、礦物摻合料等多種材料干拌而成的混合料。這種混合料在實際使用過程中以適當的比例與水混合后,便可用于后張法預應力管道的填充。其作用是保護預應力鋼筋不銹蝕并使其與混凝土良好結合,保證預應力的有效傳遞,使預應力鋼筋與混凝土共同工作,提高結構的可靠度和耐久性[2]。

在整個交通領域,每公里橋梁所需要的孔道壓漿材料為300~500t,按2019年新建高速3424公里,橋梁占比50%進行估算,整個2019年所需孔道壓漿材料為50 ~85萬t,壓漿材料中水泥占比90%左右,因此水泥需求量大約為45 ~75萬t,如此巨大的消耗給環境和資源帶來極大的挑戰。為降低資源消耗和保護環境,在保證現有基礎設施建設施工順利的同時,如何降低水泥用量成為迫切關注的問題。本文通過對鋼渣、礦渣、脫硫石膏三元膠凝體系進行合理搭配使用,添加適量的摻合料、功能助劑,制備的孔道壓漿材料完全滿足標準要求,擺脫了壓漿材料對水泥的依賴,同時解決了固體廢棄物堆放造成環境污染[3],具有深遠的環境意義。

1 試驗原料、儀器與方法

1.1 原材料

鋼渣:辛集市澳森鋼鐵有限公司生產的鋼渣;礦渣:辛集市澳森鋼鐵有限公司生產的礦渣;脫硫石膏:石家莊西柏坡電廠副產的脫硫石膏;硅灰SiO2含量≥90%,細度為18000~20000m2/kg,微珠細度為700~1000m2/kg、石粉細度為300~350m2/kg,粉體聚羧酸減水劑、緩凝劑、P803消泡劑、膨脹劑。

1.2 主要試驗儀器

孔道壓漿材料專用高速攪拌機(轉速1000r/min),流動度測定錐形桶,秒表,三聯試模、膨脹泌水儀、水泥抗折抗壓一體機,壓力泌水率測定儀,充盈度測定儀。

1.3 試驗方法

流動度、泌水率、壓力泌水率、充盈度、強度等指標按照JTG/TF50-2011《公路橋涵施工技術規范》進行測試[4]。

2 試驗結果與分析

2.1 不同摻量全固廢膠凝材料對孔道壓漿材料工作性能的影響

本試驗采用孔道壓漿材壓漿料專用高速攪拌機進行攪拌,預先用潮濕的布擦拭攪拌鍋和攪拌葉,首先按順序將水倒入攪拌鍋,開啟攪拌緩慢加入稱量好的壓漿材料(配比見表1),全部加料完成,在轉速為1000r/min情況下攪拌180s。預先將流動度錐形桶潤濕,待壓漿材料攪拌完成后倒入錐形桶固定刻度,漿液穩定無旋轉進行流動度測試,流速精確到0.1s。流動度初始值測定完畢后,迅速將壓漿材料用濕毛巾布封,在30,60min依據上述攪拌速度繼續攪拌,進而繼續測30,60min的漿體流動度。

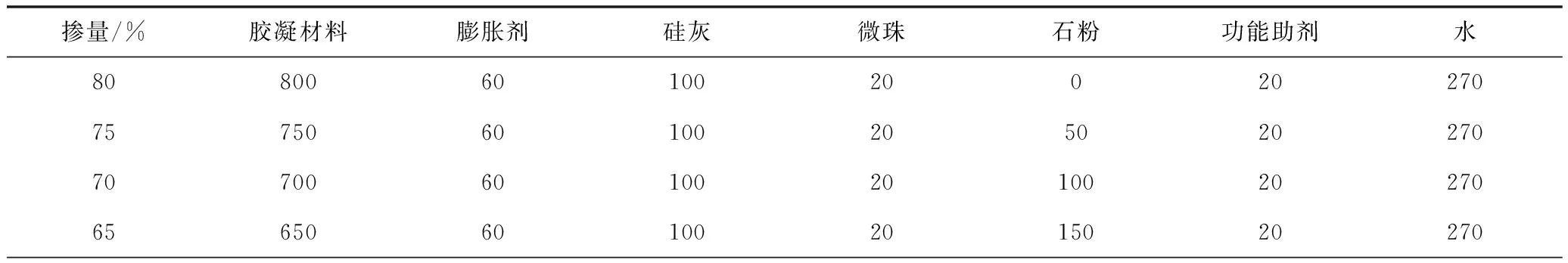

表1 對工作性能影響試驗的壓漿材料配合比 (kg/t)

圖1 不同摻量全固廢膠凝材料對壓漿材料工作性能(流動度)的影響

從圖1 可以看出膠凝材料摻入量從65%~80%變化過程中,由全固廢膠凝材料配制的孔道壓漿料的初始流動度先提高后降低,而30min和60min的漿體流動度隨著摻量的提高是逐漸降低的。主要原因是全固廢膠凝材料主要構成為磨細的鋼渣、礦粉、石膏的混合物,在前期加入過程中,由于鋼渣比重較高,漿體的比重隨之增高,帶動漿體的流動性得到提高,摻量達到一定數值后,由于膠凝的材料細度較高,需水量隨之增大,而由于細度提高的影響大于比重的影響,因此在摻量大于75%時出現拐點,流動度反而降低。30min和60min的流動度隨摻量提高保持呈現逐漸升高的趨勢,主要原因是由于反應過程中鋼渣粉開始發生水化反應,石膏作為激發劑也開始促進反應的進行,反應生成的鈣礬石量隨之增加,鈣礬石中含有32個結晶水,在加水量一定的情況下膠凝材料摻量越高,壓漿材料的后期流動度損失越大。

2.2 不同摻量全固廢膠凝材料對孔道壓漿材料力學性能的影響

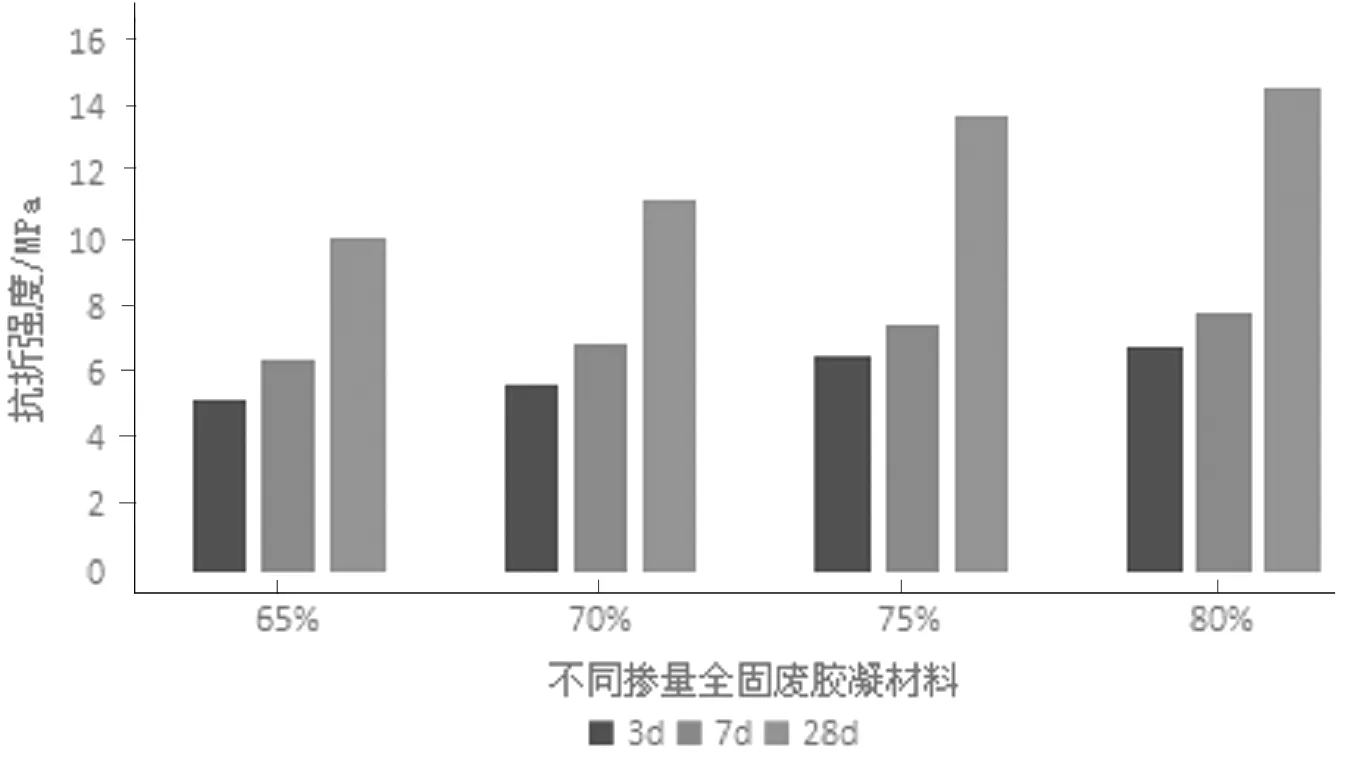

按表1配合比配制的壓漿材料攪拌成型,3,7,28d的抗折和抗壓強度見圖2和圖3。

圖2 不同摻量全固廢膠凝材料的壓漿材料不同齡期的抗壓強度(MPa)

圖3 不同摻量全固廢膠凝材料的壓漿材料在不同齡期的抗折強度(MPa)

由圖2和圖3可知,使用全固廢膠凝材料配制的孔道壓漿材料在不同齡期均具有一定的抗壓抗折強度,并且隨著摻入比例的提高強度均呈現正增長,主要原因是由于在鋼渣-礦渣-石膏三元體系組成的膠凝材料中,礦渣提供了具有潛在活性的硅氧四面體和鋁氧四面體,鋼渣提供鈣、鎂等堿性物質,石膏提高足夠的硫酸根離子,三者協同作用形成極低溶解度的鈣礬石類復鹽和非晶態的C-S-H凝膠,二者形成的針棒狀復鹽晶體纖維增強復合結構,成為具有一定強度的膠凝材料的主要來源[5]。在孔道壓漿材料的規范中規定,水膠比限值在0.26~0.28,極低的水膠比讓全固廢膠凝材料的強度發展有了進一步保障。孔道壓漿材料要求抗折強度3d≥5MPa,7d≥6MPa,28d≥10MPa,抗壓強度要求3d≥20MPa,7d≥40MPa,28d≥50MPa。圖2和圖3中對比發現,全固廢膠凝材料的摻量在65%及其以上抗折強度各個齡期均能滿足要求,但抗壓強度需要在摻量75%及以上才能滿足標準要求,從性價比對比選擇75%摻量為此種原材料的最佳加入量,75%摻量情況下抗折強度3d、7d、28d分別為6.5MPa、7.5MPa、13.8MPa;抗壓強度3d、7d、28d分別為32.5MPa、45.6MPa、56.7MPa,符合規范要求,為最優配合比加入量。

2.3 不同摻量全固廢膠凝材料對孔道壓漿材料泌水率的影響

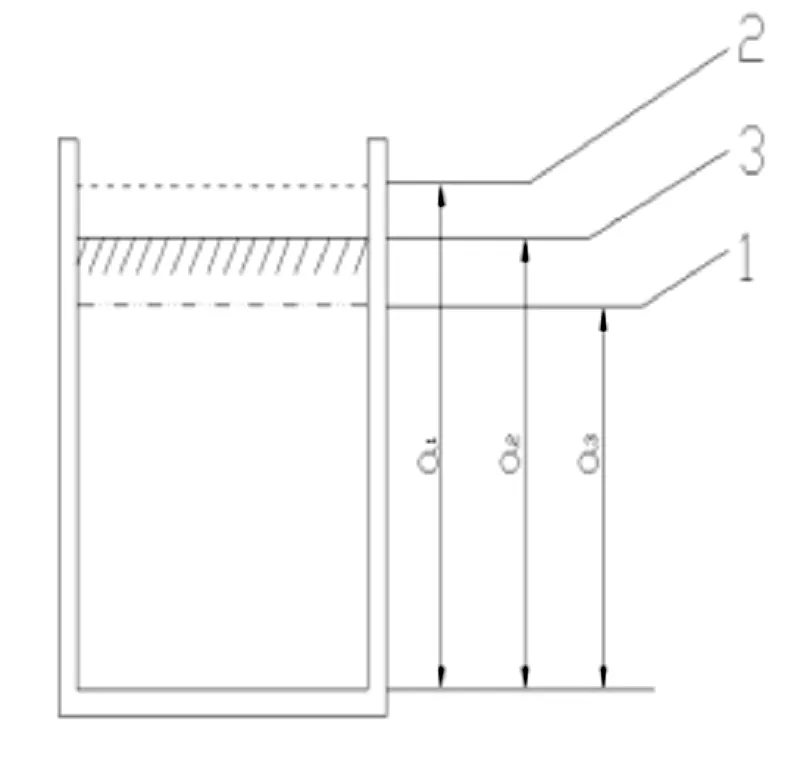

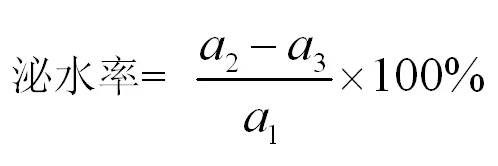

泌水率試驗包括24h自由泌水率和3h鋼絲間泌水率,檢測指標中自由泌水率、鋼絲間泌水率按照JTG/T F50—2011《公路橋涵施工技術規范》中附錄C4試驗,鋼絲間泌水率按照附錄C5進行。自由泌水率試驗容器如圖4所示,用有機玻璃制成,帶有密封蓋,高120mm,置放于水平面上。試驗時,往容器內填灌漿液約100mm深,測填灌面高度并記錄,然后蓋嚴。放置3h和24h后量測其離析水水面和漿體膨脹面,然后按公式1進行計算泌水率。

1-最初填灌的漿液面;2-水面;3-膨脹后的漿液面圖4 漿液泌水率和膨脹率試驗示意圖

(1)

式中:a1—離析水水面高度;a2—膨脹后漿體面高度;a3—最初填灌的漿體面高度

表2 不同摻量全固廢膠凝材料對孔道壓漿材料的泌水率的影響

從表2可以看出,加入全固廢膠凝材料可以有效的降低孔道壓漿材料的泌水率,改善泌水性能,提高漿體的飽滿度。主要原因是全固廢膠凝材料超高的比表面積,顆粒能夠填充到縫隙當中起到物理填充作用。全固廢膠凝材料的比表面積一般控制在550 ~650 m2/kg,大大高于水泥的比表面積350 m2/kg,降低了孔道壓漿材料的泌水率,可以更有效保護鋼絞線,提高了整個梁體的耐久性。

2.4 經濟效益分析

按目前市場價格水泥450元/噸,全固廢膠凝材料中鋼渣100元/t、礦粉330元/t、石膏60元/t,三者按比例35∶50∶15進行折算后約合230元/t,按每噸孔道壓漿材料加水泥750公斤進行折算,若用750公斤全固廢膠凝材料進行完全替代,每噸孔道壓漿材料可節約成本750×(450-230)/1000=165元/t。目前我公司年產3萬噸預應力孔道壓漿材料,直接經濟效益495萬元,在滿足性能要求情況下,很大程度上降低了孔道壓漿材料的成本,給企業帶來極大的經濟效益,同時也解決了固體廢棄物的堆放造成的環境污染問題。

3 結論

(1)在一定摻量范圍內,全廢膠凝材料替代水泥生產的壓漿材料工作性能滿足標準要求,本文使用的石家莊地區周邊的原材料對工作性能最優的的摻量為75%。

(2)使用全固廢膠凝材料生產的孔道壓漿材料,力學性能能夠滿足規范要求,抗壓強度大于50MPa,抗折強度大于10MPa。

(3)全固廢膠凝材料摻量越高泌水率越低,有利于保護鋼絞線和梁體。

(4)經濟和社會效益顯著,為企業和社會帶來巨大的經濟效益,并具有顯著環保價值。

綜合考慮,本試驗中所用的石家莊地區周邊的原材料生產的膠凝材料完全能夠在孔道壓漿材料中使用,最佳摻量為75%,最佳配合比為全固廢膠凝材料:膨脹劑∶硅灰∶微珠∶石粉∶功能助劑=750∶60∶100∶20∶50∶20,此配比生產出的孔道壓漿材料初始流動度15.56s,30min流動度17.55s,60min流動度21.34s,泌水率為0,抗折強度3d、7d、28d分別為6.5MPa、7.5MPa、13.8MPa;抗壓強度3d、7d、28d分別為32.5MPa、45.6MPa、56.7MPa,滿足JTG/TF50-2011《公路橋涵施工技術規范》中對孔道壓漿材料的要求,適宜建筑施工。