控制薄壁圓筒焊接變形裝置的設計及研究

雷 原,馬澤林,丁吳偉,魏仁軍,胡雅琳

(宿州學院 化學化工學院,安徽 宿州 234000)

薄壁圓筒焊接變形是在焊接加工過程中熱裂傾向大或存在較大焊接應力導致,薄壁圓筒在使用過程中因應力集中等問題發生容器泄漏、爆炸,嚴重危害安全生產。因此,國內外很多學者都對控制薄壁圓筒焊接變形進行了深入的研究。張建強[1]等人對加工復雜結構的工件焊接過程中三維焊接應力變形數值進行模擬。R.A.Chihoski[2]指出熔池后方金屬中的壓應力主要是由金屬從前方向后方的塑性流動引起,離熔池較遠的焊縫兩側,應力由壓應力變為拉應力。汪蘇[3]等人設計了一種能滿足車削工藝和焊接工藝且能在專用設備上使用的組合夾具,但在夾具夾緊薄壁圓筒的同時實現同步焊接難以保證焊接質量。目前沒有一套完善且高效的以控制薄壁圓筒為核心的壓力容器焊接變形的裝置。本文采用月牙板擠壓消除焊接應力的方法,設計一種智能化控制薄壁圓筒焊接變形裝置,提高焊接質量。

1 設計方案

(1)通過設計可提供擠壓應力和支撐力的的月牙板裝置,適應不同規格的薄壁圓筒,減緩焊接熱脹冷縮情況下的殘余應力;

(2)由于焊接時容易產生熱裂紋和凹凸等焊接不規整現象,通過設計裝置解決焊接熱裂紋及其平整度保證圓筒的質量;

(3)在焊接后的冷卻過程中,對焊縫金屬額外施加一個擠壓應力,減小甚至抵消殘余塑性應變,進而就能減小焊后殘余應力和變形;

(4)通過激光掃描反饋成像檢測圓筒焊接質量,實時監測焊接情況,及時反饋信息并對焊接進行調整;

(5)為了提高操作精度,實現智能化編程,機械一體化操作,通過梯形平臺設計,建立三維坐標體系,通過數控編程實現一體化控制整個焊接流程。

2 結構設計及工作原理

2.1 整體結構設計及工作原理

控制薄壁圓筒焊接變形裝置根據設計方案對裝置結構進行研究設計。整體的結構重新改進設計了固定機床結構,并利用月牙板裝置矯正焊接變形,通過隨焊碾壓、激光檢測裝置實現實時控制及檢測,提高工作效率。

2.1.1 整體結構設計

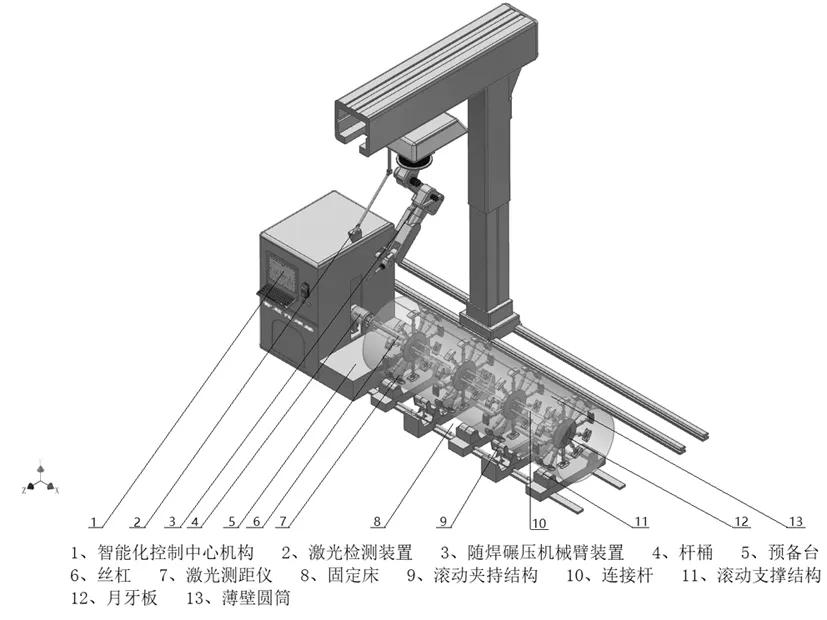

圖1 控制薄壁圓筒焊接變形的智能化設備

如圖1是控制薄壁圓筒焊接變形裝置的整體結構示意圖。在焊接過程開始前將薄壁圓筒放置在固定床機構上,月牙板裝置進入圓筒內部支撐圓筒內表面,再由焊接碾壓及激光檢測裝置對其進行焊接并實時監測焊接質量,從而達到有效的一體化焊接。

2.1.2 工作原理

控制薄壁圓筒焊接變形裝置的主要功能是實現對薄壁圓筒高質量高效的焊接,該裝置是通過獨特月牙板裝置在焊接時伸入圓筒內部對其提供反向的支撐力來減緩焊接應力,利用隨焊碾壓和激光檢測裝置完成同步焊接檢測過程,實現對薄壁圓筒的高效焊接。

2.2 裝置模型建立和設計

控制薄壁焊接變形裝置由固定床、月牙板機構、焊接碾壓及激光檢測裝置和智能化控制中心組成。

2.2.1 固定床機構的設計

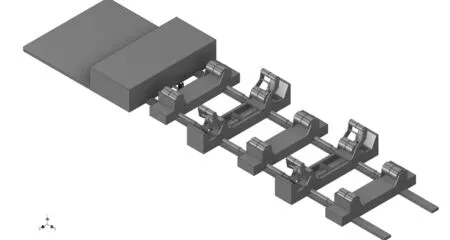

為了避免薄壁圓筒此類的圓筒形工件在加工時發生滾動現象從而影響加工進程,針對固定圓筒形工件滾動的問題設計了如圖2所示的固定床機構。

圖2 固定床結構圖

該結構由固定床預備臺、滾動夾持結構、滾動支撐結構、激光測距儀、導軌以及若干液壓缸等結構組成。在加工之前,根據工件的加工長度滾動夾持結構與滾動支撐結構之間進行相應伸長,以適應不同規格的加工件。當焊接件置于固定床上之后,滾動支撐機構通過液壓缸完成對加工件的夾持,將圓筒形工件牢牢固定于該固定床上,此時焊接件的一端與固定床預備臺的一側接觸,實現焊接件空間位置坐標徑向方向的坐標確認。同時薄壁圓筒置于固定床上(如圖3)。

圖3 空間三維坐標的確定

通過工件徑向X軸的坐標位置而其一端與預備臺外側相接觸,以此確定其徑向Y軸的坐標位置,同時激光測距儀精確測量與工件最低處距離h,以此確定Z軸方向的坐標位置。

通過滾動夾持結構和滾動支撐結構上的滾輪對圓筒進行移動。通過固定床結構,在薄壁圓筒的焊接過程中保證圓筒的穩定性、實現對縱向焊縫和橫向焊縫的焊接。

2.2.2 月牙板結構設計

薄壁圓筒在焊接后會發生熱脹冷縮,由熱脹冷縮產生的殘余應力[4]可能導致工件變形,為了及時減緩或降低殘余應力控制工件變形,設計了月牙板裝置,通過支撐力反作用于冷卻收縮應力,從而達到降低殘余應力的作用,如圖4所示:

圖4 月牙板結構圖

該裝置由連接板、內圓板、等距排列的液壓桿、硬質金屬板、金屬彈片、齒板以及齒板鎖等部分組成一個小單元,伸置于薄壁圓筒內,起支撐作用。通過置于內圓板內的液壓缸控制內圓板外側等弧度排列的液壓桿伸縮,再由液壓桿另一端硬質金屬板上與工件內表面相互接觸的金屬彈片(大于180°的圓弧構成),在受到相互作用力而擠壓變形時,待裝置中的壓力感應器達到控制中心給予的支撐力范圍時,液壓桿停止伸長,齒板鎖則鎖住齒板以防彈片運動,增大接觸面積并以適當的力作用于工件,實現更好的支撐作用,如圖5所示。月牙板的連接塊中心孔采用分塊方式,根據是否需要工作進行內螺紋的伸出和縮進,如圖6所示

圖5 金屬彈片工作圖

圖6 連接塊

圖7 方位調節裝置

裝配時,由四個該小單元連同十二根連接桿、絲杠以及方位調節裝置(圖7所示)組成月牙板裝置結構。

焊接過程中,月牙板液壓桿外端的金屬彈片與薄壁圓筒內壁相互擠壓,可有效控制焊接過程中的應力不均。焊接過程中多個月牙板共同作用,通過控制中心傳輸的工件數據,方位調節裝置中的液壓桿的移動使月牙板的中心對準工件的三維坐標原點,根據工件長度的大小,方位調節裝置中的滑塊導軌向工件處移動,此時,連接于電機上的絲杠則向工件處移出一定長度,且該長度為 月牙板每兩個單元之間的距離。每兩個月牙板由三根成正三角形排列連接桿相互連接。工作前,連接桿的一端與月牙板緊固在一起,另一端則插入桿桶內,而月牙板相互緊靠著并置于預備臺上。工作時,最外側一號月牙板中心孔伸出與絲杠接觸并開始作業,電機帶動絲杠旋轉,從而將一號月牙板伸入工件內部,支撐其作業的三根連接桿則隨同一起向外移出,待一號單元與絲杠作用分離,中心孔縮進,二號單元中心孔同時伸出并與絲杠相互作用,以此將四個單元均勻的伸入工件內部工作,月牙板上的液壓桿向工件內表面伸展進行后續工作。工作結束后,月牙板上的液壓桿收縮,將絲杠插入四號單元的中心孔,電機帶動絲杠反轉,將四號單元移回預備臺上;以此方式將所有單元收回工作前的狀態,為下一次焊接做準備如圖8所示。支撐桿適應多種不同型號的薄壁圓筒,減少焊接應力控制焊接變形。

圖8 月牙板工作圖

2.2.3 焊接碾壓及激光檢測裝置的結構設計

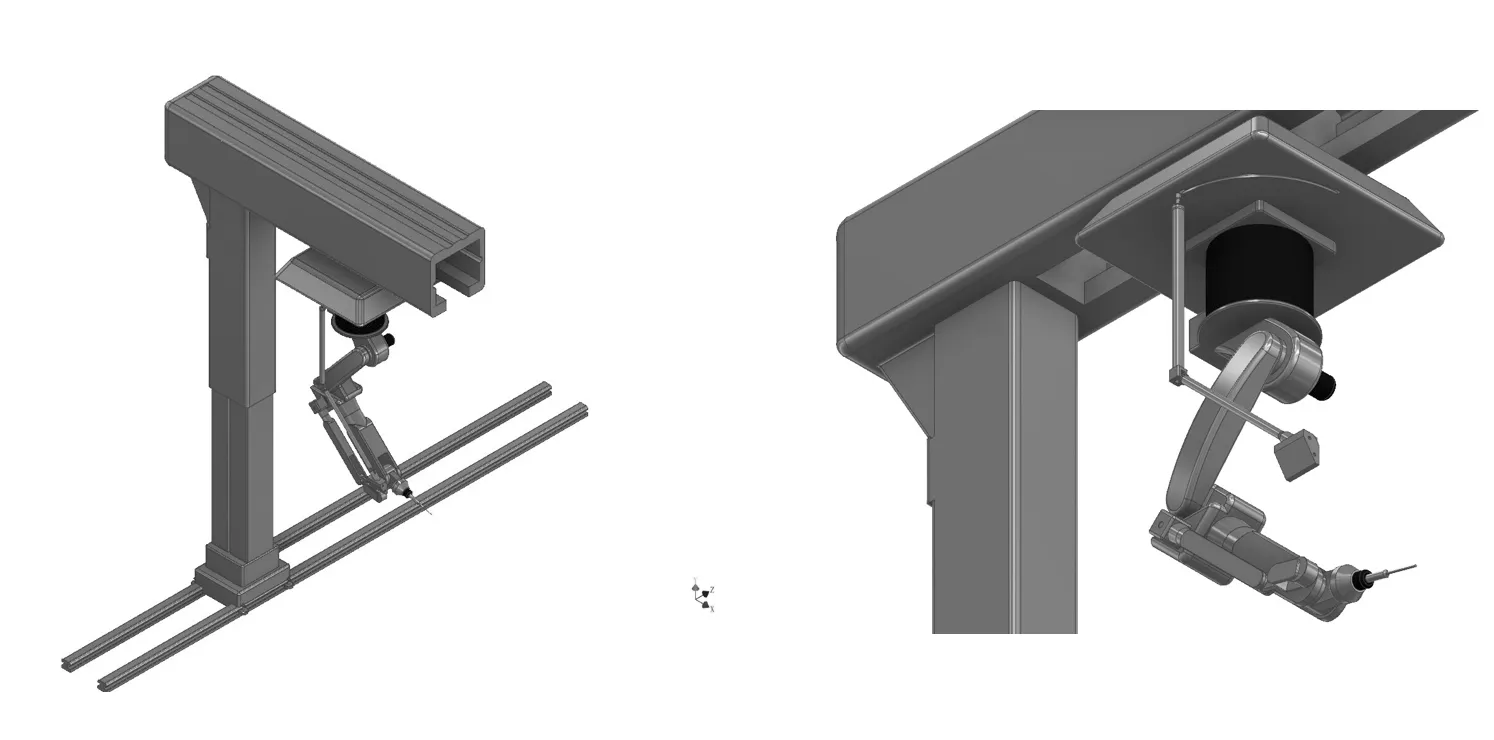

根據前人的研究,本裝置所采用的控制焊接應力和變形的方法是隨焊碾壓法[5]實現對薄壁圓筒的高質量焊接及檢測,在焊槍后采用隨焊滾輪來消除焊接應力和焊接變形的目的。焊接裝置可主要分為焊接支撐模塊、焊接碾壓機械臂模塊以及激光檢測模塊如圖9所示。

圖9 焊接碾壓及激光檢測裝置圖

焊接碾壓機械臂和激光檢測模塊通過焊接支撐模塊作用于與固定床平行的導軌上,通過控制焊接支撐結構在導軌上的左右移動可以實現對整段薄壁圓筒的經向焊接,這可以視為焊接的Y軸方向。焊接碾壓和激光檢測裝置也通過導軌固定在焊接支撐裝置導軌上,通過此導軌可以實現焊接碾壓和激光檢測裝置的前后移動,此可以視為焊接的X軸方向。同時焊接支撐裝置通過液壓裝置實現上下自由自動,此可以視為焊接的Z軸方向。實現工件XYZ軸全方位焊接檢測。

焊接碾壓模塊主要包括焊接和碾壓裝置,采用機械臂設計,利用機械臂的靈活性實現對薄壁圓筒的全面焊接。在機械臂中有兩個旋轉關節以及兩個轉動關節,通過這四個關節的配合實現機械臂的自由移動以及焊接支撐結構的XYZ軸自由移動,實現完全位置焊接。且在焊槍的左側延伸一個隨焊滾輪,滾輪會緊跟著焊槍進行碾壓,從而消除焊接過程中的焊接應力,還可以減少焊縫中的氣泡、焊接焊縫不緊實等焊接問題,提高薄壁圓筒的平整性。通過機械臂旋轉和轉動關節設計以及隨焊滾輪360°旋轉設計,可以實現對環形焊縫、縱焊縫、開孔等多種形式的焊接,進而實現對薄壁圓筒全方面的焊接。

最后是激光檢測模塊,激光檢測模塊位于焊接碾壓模塊的左側,用激光掃描的方法[6]以四分之一圓弧對加工過程中的薄壁圓筒進行非接觸檢測,時刻保證焊接質量。

2.2.4 智能化控制中心機構設計

圖10 智能化控制中心機構圖

智能化控制中心機構由計算機和控制面板組成如圖10所示,采用雙模分段控制理論[7],對焊接位置追蹤和激光質量檢測共同控制,通過主機輸入對應的參數,使焊槍及滾輪按照其軌跡方程從焊接起始點工作,激光實時檢測焊接質量并及時反饋,使得整個焊接過程一體化,提高焊接質量。

3 結論

為控制薄壁圓筒焊接過程中的焊接應力和焊接變形問題,本文提出了一種控制薄壁圓筒焊接變形的智能化裝置,以消除焊接應力和控制焊接變形。

為緩解薄壁圓筒焊接過程中產生的變形,提出可提供擠壓應力和支撐力的月牙板裝置,通過月牙板金屬硬板與圓筒內壁的接觸擠壓,及時緩解焊接時由焊縫加熱并冷卻產生的應力作用所導致的焊接變形。

采用隨焊碾壓法進行焊接,在焊接及檢測模塊中的焊接支撐結構的設計可實現XYZ軸的全方位移動,焊接機械臂的兩個旋轉關節與兩個轉動關節結合激光檢測裝置,裝置可實現對薄壁圓筒的全方位靈活焊接,無焊接死角。

裝置保證焊接過程穩定,控制薄壁圓筒變形,提高焊接質量。