冶煉廠動力車間鍋爐壓力容器定期檢驗中的常見缺陷處理

沈 強,袁 紅

(大連鍋爐壓力容器檢驗檢測研究院有限公司,遼寧 大連 116016)

冶煉廠動力車間鍋爐壓力容器定期檢驗作為保障鍋爐運行質量的重要手段,通過定期檢驗能夠發現壓力容器中存在的大量缺陷,避免由于先天或后天缺陷帶來的壓力容器報廢造成的損失[1]。鍋爐壓力容器常見缺陷主要包括焊縫夾渣、變形、內凹、錯邊、腐蝕、電弧擦傷、裂紋、等表面缺陷,同時也包括未熔合、夾鎢、氣孔、未焊透、夾渣等內部缺陷[2]。為保證鍋爐壓力容器使用質量,因此提出冶煉廠動力車間鍋爐壓力容器定期檢驗中的常見缺陷處理。根據實際檢測需求,選擇聲波技術提出一種無損檢測方法,利用聲波與壓力容器間的相互作用,利用透射、反射以及散射等角度全面檢測鍋爐壓力容器的組織結構及缺陷等,從而做到具有針對性的缺陷處理。

1 鍋爐壓力容器定期檢驗中的常見缺陷處理

1.1 壓力容器性能數據獲取

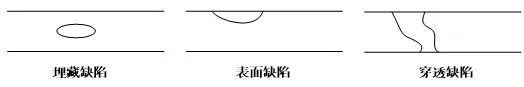

主要分析鍋爐壓力容器中存在裂紋構件的平衡、擴展與失衡現象,從中提取其強度與韌性指標,完成鍋爐壓力容器安全評估[3]。通過對鍋爐壓力容器在鍛造過程中產生的裂紋、氣孔、縮孔等缺陷,以及在使用與維護過程中產生的損傷與裂紋,按照缺陷存在的幾何特征,將缺陷分為埋藏缺陷、表面缺陷以及穿透缺陷三種,如圖1所示。

埋藏缺陷主要存在于壓力容器內部,其投影檢測結果為橢圓片狀裂紋或圓片狀裂紋。表面缺陷位于壓力容器表面。其深度小于壓力容器厚度。而穿透缺陷則貫穿壓力容器厚度,一般將延伸至壓力容器厚度一半以上缺陷作為穿透缺陷處理。

圖1 鍋爐壓力容器產經缺陷示意圖

根據鍋爐壓力容器壁厚與封頭壁厚計算公式,其筒體壁厚為:

球形封頭壁厚為:

其中,Pc為設備工作壓力,取值3.771MPa;φ為焊接接頭系數,取值為1.0;[]σ為許用應力,筒體取值為108.2MPa,球形封頭取值116.2MPa;Di為筒體或球形封頭內直徑,筒體取值為4300mm,球形封頭取值4346mm;C2腐蝕量,按照鍋爐壓力容器腐蝕余量為3mm,使用年限為20年的壓力容器年腐蝕率為0.15mm/年,C2取值按照鍋爐壓力容器實際使用年份取值;σS與E分別為壓力容器屈服強度與彈性模量,根據《鋼制壓力容器》標準,鍋爐壓力容器材料性能在常溫條件下屈服強度σ取值275MPa,彈性模量E取值206000MPa。在使用條件下屈服強度σ取值173.3MPa,彈性模量E取值178200MPa。

根據鍋爐壓力容器質量規定,常見冶煉廠動力車間鍋爐壓力容器焊接試板性能數據,如表1所示:

表1 冶煉廠動力車間鍋爐壓力容器焊接試板性能數據

1.2 缺陷函數計算

根據壓力容器性能數據,鍋爐壓力容器強度因子K為:

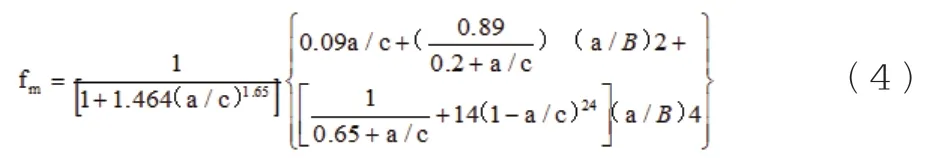

并根據鍋爐壓力各項系數,得到容器表面裂紋為:

其中,a為壓力容器表面缺陷深度,mm;c為表面缺陷半長,mm;B為缺陷附近計算壁厚,mm。

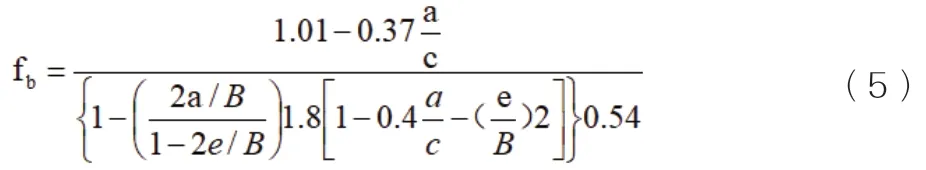

而埋藏計算為:

其中,a為壓力容器埋藏缺陷半高,mm;c為埋藏缺陷半長,mm;B為缺陷附近殼體計算壁厚,mm;e為埋藏缺陷中心與板厚中心位移量,mm。

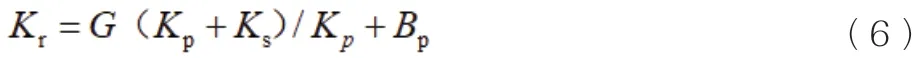

根據公式(3)鍋爐壓力容器缺陷常規評定使用斷裂比為:

其中,G為相鄰缺陷間彈塑性干涉效應系數,取值為1.0;Kp與Ks分別為兩組缺陷的應力強度因子,用于評定材料斷裂韌度;Bp為塑性修正因子,取值為0。

其中,Pb為缺陷距板表面最近距離。

通過計算,得到鍋爐壓力容器不同類型缺陷函數。

1.3 缺陷安全性評定與處理

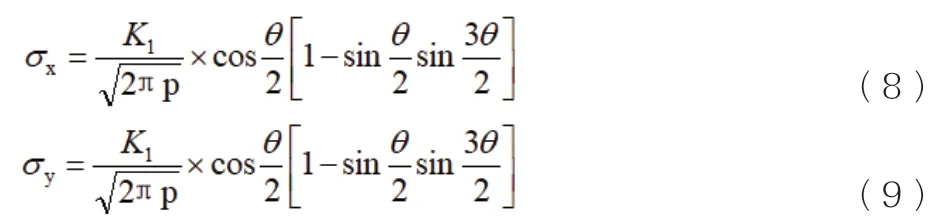

根據鍋爐壓力容器缺陷函數,缺陷出現后,受到均勻拉應力的作用,其缺陷端附近應力分量為:

其中,σx與σy分別為x,y方向的正應力與剪應力;θ缺陷尖端某一點極坐標。

根據公式(8)、(9),裂紋尖端附近應力不僅隨點的坐標變化而變化,同時根據材料斷裂韌度的不同,其材料承受低壓脆性斷裂能力應視具體材料不同而定。

因此,通過計算缺陷的Kr值與L值中的安全區域,確定σx與σy是否在Kr值與L構成的評定區域(Kr,L)內,從而判斷缺陷的安全性。

在對缺陷情況評定后,根據壓力容器缺陷實際情況進行處理,主要分為裂紋缺陷與腐蝕缺陷兩種。裂紋缺陷的處理上,對使用與焊接時產生的表面及接近表面裂紋采用打磨方式處理,根據鍋爐壓力容器材料選擇磁粉或滲透探傷,直至裂紋完全消除,必要時采用補焊處理。對于缺陷較大的局部腐蝕,可根據局部腐蝕深度與面積等,采用挖補、焊補、打磨或更換等相應處理措施。

2 仿真實驗

2.1 實驗準備

實驗根據鍋爐壓力容器常見缺陷,設計某一現役冶煉廠動力車間鍋爐壓力容器存在裂紋、腐蝕、泄漏、機械狀態以及機械噪聲五種狀態。分別獲取鍋爐壓力容器每種狀態下的50個樣本,其中包含每種狀態5個作為狀態類型判斷檢驗。實驗中測試數據樣本與訓練樣本來自同一數據庫,由同一數據集輸入與輸出構成數據集合。實驗組與對照組對同一鍋爐壓力容器缺陷處理,分析兩組處理結果滿意度與準確度,如果結果與規定誤差程度較為相近則可以應用到實際缺陷處理中。

2.2 實驗結果分析

兩組處理方法對實驗鍋爐壓力容器缺陷處理后,其樣本處理結果如表2、3所示:

表2 對照組處理結果

表3 實驗組處理結果

分析上表可以看出,對照組缺陷處理結果對正常狀態檢測結果較為準確,而針對其他不同缺陷類型受到人為因素影響,泄漏、腐蝕、裂紋等缺陷檢測準確率都不高,其檢測結果不僅存在檢測缺陷丟失,在部分檢測結果中同樣存在檢驗處缺陷過多情況,處理結果誤差較大。而實驗組缺陷處理結果相較于實驗組,其正確識別率有了很大提升,且對不同缺陷處理識別率誤差較小,其檢測結果不會受到缺陷類型影響,整體處理結果較為準確,從而證明冶煉廠動力車間鍋爐壓力容器定期檢驗中的常見缺陷處理有效性。

3 結束語

冶煉廠動力車間鍋爐壓力容器定期檢驗中的常見缺陷處理主要針對壓力容器中常見的變形、泄漏、腐蝕以及裂紋等常見缺陷,實現無損精準探測。根據實際缺陷處理需求,建立精準缺陷探測,相對于傳統處理方法能夠更好保留缺陷信息細節。而在處理過程中,仍需要借助人工經驗對缺陷處理結果做出判斷,針對缺陷的不同需要采取相應解決方法,達到快速、有效處理缺陷的目的。