氧化鋁生產中細小雜質的控制方法研究

王大兵,李雪偉,崔海濱

(山東龍口東海氧化鋁有限公司,山東 煙臺 264000)

隨著我國經濟快速發展,電解鋁、陶瓷、醫藥、電子、機械等行業發展勢頭迅猛,作為這些行業重要原料之一的氧化鋁,得到市場廣泛需求,被用于分析試劑、有機溶劑的脫水、吸附劑、有機反應催化劑、研磨劑、拋光劑、冶煉鋁的原料、耐火材料等[1]。促使氧化鋁生產成為比較大的工業部門之一,對國民經濟的發展也起著重要作用。但是隨著這些行業研究日趨深入,對氧化鋁的生產也提出了更高的要求,目前制取氧化鋁粉的方法主要有:銨明礬熱分解、碳酸鋁銨熱分解、有機醇鹽法等[2]。但是這些方法在氧化鋁的生產過程中,會存在細小的雜質,而雜質會和鋁元素形成次晶相,影響高純氧化鋁的性能、質量和用途,降低了產品的美觀度和等級,甚至在使用過程中產生安全事故。因此研究氧化鋁生產中細小雜質的控制方法,保證氧化鋁制品的安全質量和產品等級。

1 研究氧化鋁生產中細小雜質的控制方法

氧化鋁生產中主要細小雜質為Mg、Na及重金屬等,然而氧化鋁本身含有析出電位正于Al元素中的氧化物夾雜,如Fe2O3、SiO2和Ga2O3等,這些物質也會在電解過程中被還原,給氧化鋁生產過程中帶來細小雜質。氧化鋁生產中存在的這些細小雜質不去除,會隨著PH升高與氫氧化鋁共同析出,從而影響產品的純度。

1.1 析出沉淀

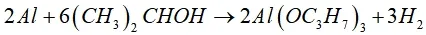

氧化鋁在電解過程中,會形成氧化鋁溶液,其中析出電位正于Al元素中的氧化物夾雜,致使氧化鋁溶液中存在浮游物,影響氧化鋁加工生產。但是氧化鋁會和有機醇產生反應,則有:

經過對氧化鋁和有機醇的催化,產生醇鋁溶液,醇鋁溶液在水溶液中,Al會單純以離子狀態存在,但卻不是Al3+,而是Al(H2O)3+的形態存在,因此對醇鋁溶液進行水解,則有:

經過水解作用,產生氫氧化鋁溶液。在這個過程中,有機醇會蒸發,PH值會不斷升高,隨著PH值的升高,水合鋁絡離子就會發生配位水分子離解,生成多種羥基鋁離子,從單核單羥基水合物水解成單核三羥基,最終生成氫氧化鋁將化學沉浮游物析出,析出的浮游物會沉淀在容器底部,留在反應容器中,從而減少氧化鋁溶液中一些細小雜質。

1.2 電解分離

氧化鋁生產過程中的雜質經過析出沉淀作用,已經去除一部分雜質,氧化鋁中的雜質已經不明顯,但是經過檢測,氧化鋁溶液依然不符合加工條件,無法進行下一步的生產,因此對氧化鋁顆粒進行第二步電解分離,再次去除氧化鋁溶液中存在的雜質。

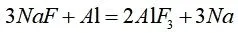

氧化鋁溶液電解條件下,陰極主反應是析出Al,當電解電位的差值減小時,氧化鋁溶液中的雜質可以在陰極共同電解分離,分離出的溶液雜質大部分會被炭素陰極和內襯所吸收,剩余的則進入Al液中,生成鈉,則有:

電解Al液中的Na含量主要受電解質的摩爾比和電解槽溫度等因素影響,因此調整電解質的摩爾比和電解槽溫度,依然不能有效去除Al液中的Na。故對氧化鋁溶液進行第三步,活性炭吸附作用。

1.3 活性炭吸附

經過析出沉淀和電解作用,在氧化鋁溶液中存在的雜質已經無法再次析出沉淀和電解分離,因此進行第三步活性炭吸附,經過活性炭吸附作用,再次清除氧化鋁中的雜質。

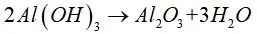

將氫氧化鋁溶液高溫燒結,則有:

經過高溫燒結作用,可以得到氧化鋁顆粒,該氧化鋁顆粒顏色純白,雖然已經經過析出沉淀和電解分離作用,但在氧化鋁顆粒上依然存在黑色斑點,證明氧化鋁純度不夠,存在極其細小的雜質。經過以上作用后,氧化鋁會以Al(H2O)4-的形式存在,使用活性炭會對氧化鋁中的雜質產生影響,因此使用活性炭吸附去除氧化鋁顆粒上的細小雜質。

使用活性炭吸附氧化鋁顆粒上的雜質時,可以根據氧化鋁加工需求,選擇活性炭纖維、活性炭粉末和活性炭顆粒,吸附氧化鋁顆粒上的雜質。

其中活性炭纖維吸附能力最強,表面積較大,有利于氧化鋁雜質的擴散,促使氧化鋁雜質更容易接觸到活性炭纖維的活性表面,從而進入活性炭微孔內,使活性炭的吸附速率和脫附速率更快。因此在氧化鋁生產過程中,除特殊需求外,都會選擇活性炭纖維去除氧化鋁顆粒上的雜質。在活性炭纖維吸附過程中,需要溫度達到一定平衡狀態,即吸附平衡等溫線。當Ka為吸附平衡速率常數,Kd為脫附速率常數,qmax為最大吸附量,qe為平衡吸附量,Ce為吸附平衡時吸附質濃度,b為常數。則有:

當(1)式成立時,活性炭纖維吸附氧化鋁顆粒中的雜質的吸附溫度達到平衡。當kF為表示吸附能力的強弱的常數,為表示吸附量隨吸附質濃度增長強度的常數。則有:

2 實驗論證分析

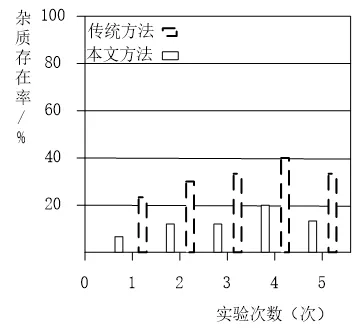

為保證本文提出的氧化鋁生產中細小雜質的控制方法的有效性,進行實驗論證分析。因為主要研究的是對氧化鋁生產中細小雜質的控制,所以生產出的氧化鋁中存在的雜質量是衡量氧化鋁生產中細小雜質的控制方法效果的衡量指標。故通過判定氧化鋁生產中細小雜質存在率,對比本文提出的氧化鋁生產中細小雜質的控制方法與傳統控制方法。在實驗過程中,準備兩套一樣的氧化鋁制備器材,保證氧化鋁制取方法一致,使用不同的控制方法,控制氧化鋁中存在的雜質。實驗結果如圖1所示。

圖1 雜質存在率對比圖

從圖1中可以看出,本文提出的氧化鋁生產中細小雜質的控制方法與傳統控制方法,對氧化鋁生產中細小雜質存在率最高在40%以下,但是本文提出的控制方法比傳統控制方法控制雜質后比傳統方法控制雜質后,雜質存在率低。雜質存在率總體差在0.2~0.1之間,雜質最高存在率在第四次實驗中,本文提出的方法雜質存在率不超過20%,控制氧化鋁雜質基本保持在3%~20%之間,然而傳統方法雜質存在率卻達到40%,控制氧化鋁雜質只能保持在20%~40%之間。由此可見,本文提出的氧化鋁生產中細小雜質的控制方法比傳統控制方法,可以更好地控制氧化鋁生產中存在的細小雜質,保證氧化鋁生產品質,氧化制品的安全質量和產品等級。

3 結語

綜上所述,氧化鋁是我國工業生產的主要原材料之一,廣泛用于電解鋁、陶瓷、醫藥、電子、機械等行業,作為分析試劑、有機溶劑的脫水、吸附劑、有機反應催化劑、研磨劑、拋光劑、冶煉鋁的原料、耐火材料等,但是氧化鋁生產中存在細小雜質問題一直沒有很好地解決,影響氧化鋁工藝制品的質量、美觀度、等級和安全。

因此本文提出對氧化鋁生產中細小雜質的控制方法研究具有是分重要的意義,通過實驗論證分析,本文研究出的氧化鋁生產中細小雜質的控制方法,可以較好地控制氧化鋁生產中存在的細小雜質,從而確保氧化鋁工藝制品的質量、美觀度、等級和安全。但是本文對氧化鋁氧化鋁生產中的細小雜質不能完美控制雜質存在率在10%以下,還需不斷改進。因此還需不斷深入研究氧化鋁生產中存在細小雜質的控制方法,將氧化鋁生產中存在的細小雜質存在率控制在1%。