超高風機吊裝與狹窄吊裝平臺設計

鄔明材,張元海,李沐林

(1.廣東水電二局股份有限公司,廣東 廣州 511340;2.東南粵水電投資有限公司,海南 海口 570208)

1 概述

山東濱州粵水電二期風電項目屬于沿海海陸交接帶風電場,離海岸線最近距離約3 km,風機單機容量為3.0 MW,塔筒高度為130 m,場區(qū)布置在平原咸水庫兩側的鹽池、蝦池中。機位處基本為水域,風機作業(yè)平臺地基為沖積平原軟基,成型困難、水浪沖刷邊坡嚴重。受風電場區(qū)10 km范圍內無取土場、40 km范圍內無石渣場及征地面積控制影響,施工期的道路和吊裝平臺需要收攏縮小成運營期的道路和維護平臺。

130 m超高3.0 MW風機吊裝設備的合理選擇,風機設備卸貨堆放布置、吊裝平臺的合理設計,減少吊裝平臺的土石方回填工程量,合理采用土石斷面結構對于降低吊裝成本具有非常重要的意義。

2 風機吊裝主要設備選定

2.1 風機設備參數

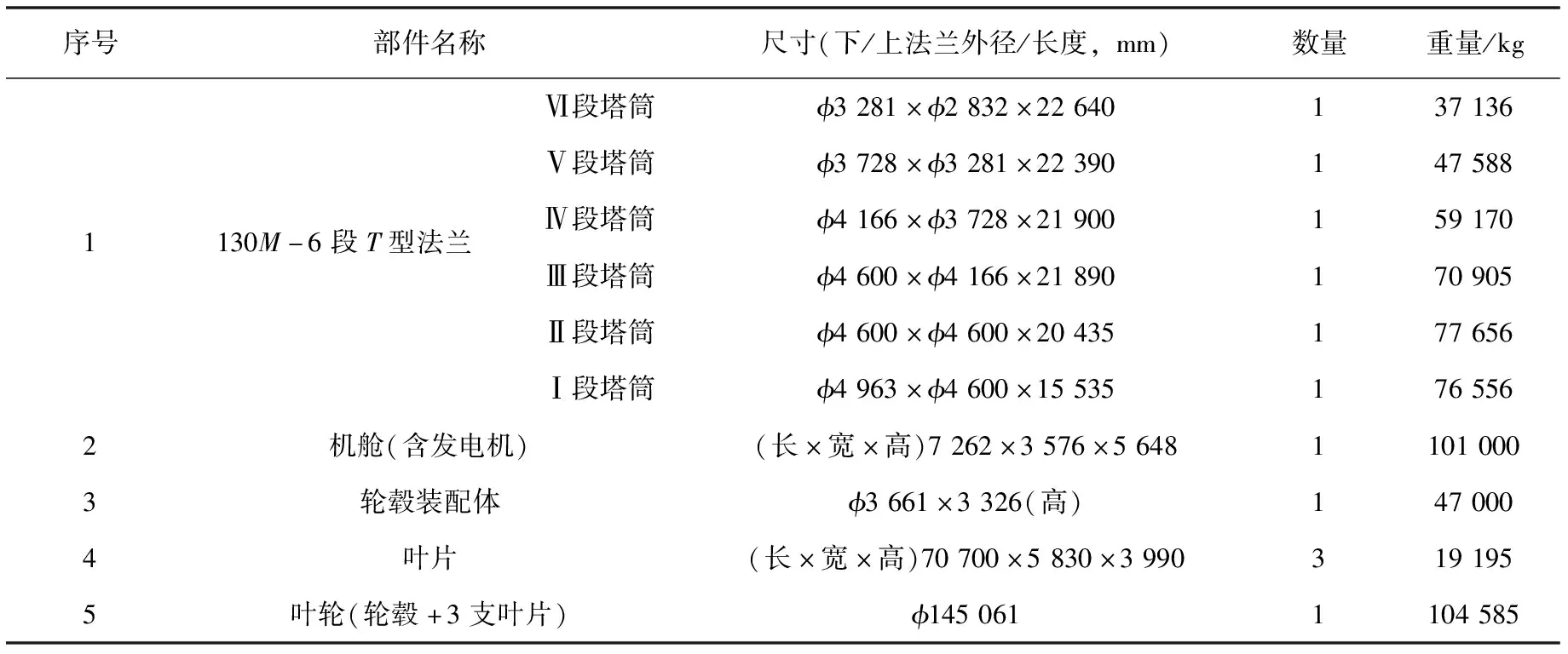

130 m超高3.0 MW風機主要部件的重量和尺寸參數[6]見表1。

表1 130 m超高3.0MW風機主要部件的重量和尺寸參數明細

根據表1中的數據可以得出,130 m超高3.0 MW風機吊裝部件最大重量為葉輪104.6 t,吊裝部件最大安裝高度為葉輪130.4 m。

2.2 吊裝設備選型

根據風機吊裝部件最大重量104.6 t及最大安裝高度130.4 m的要求,擬定采用1臺XGC650 t(增強型)履帶式起重機作為主吊。

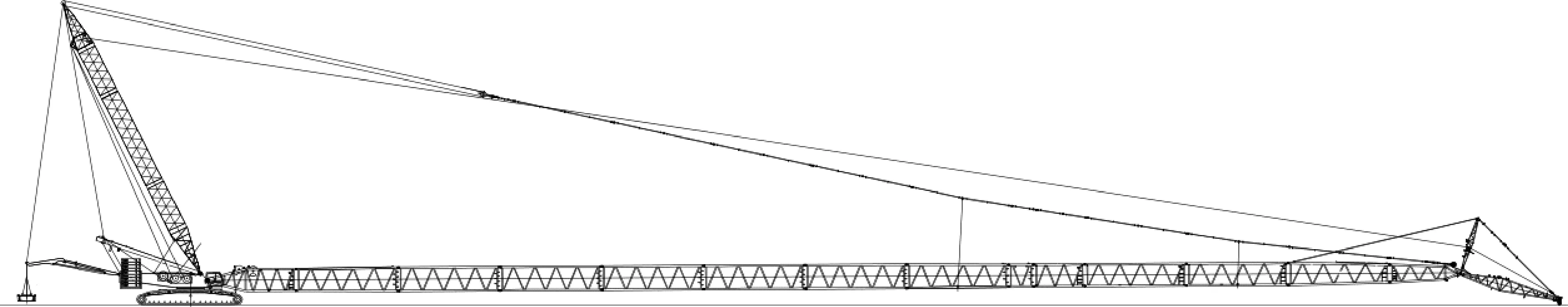

XGC650 超起風電(增強型)履帶式起重機技術數據如下[5]:履帶總長度為12.4 m;履帶寬度為1.5 m;主吊臂下絞點與主機回轉中心的水平距離為1.8 m;主吊臂下絞點到地面距離為3.8 m;主吊轉臺平衡重180 t;車身壓重45 t;超起桅桿長36 m;超起平衡重0~300 t;超起平衡重半徑14~20 m。超起風電(增強型)主臂由底節(jié)臂、增強型變徑節(jié)、增強型主臂中間節(jié)、增強型變徑節(jié)及主臂中間節(jié),加10.5 m輕型過渡節(jié)和7.5 m塔臂臂頭構成,裝配時過渡節(jié)和塔臂臂頭始終緊靠在一起,主臂長度114~147 m,每3 m為一個增減長度米;主臂最大仰角θ=85°;副臂長度12 m;支架長度6 m;副臂支架均為整體式結構,沒有中間節(jié),主副臂夾角15°。XGC650 超起風電(增強型)履帶式起重機外形如圖1所示。

圖1 XGC650超起風電(增強型)履帶式起重機外形示意

2.3 確認回轉半徑及主吊性能

2.3.1吊裝實際最大重量

已知風機吊裝部件最大重量為葉輪104.6 t,吊裝葉輪時的吊鉤重量為9.0 t,吊具(吊座、吊帶、卸扣)重量為1.8 t,考慮吊裝過程中的風荷載等其他荷載2 t,則吊裝實際最大重量[3]:

G=葉輪重量+吊鉤重量+吊具重量+其他荷載=104.6+9.0+1.8+2=117.4 t

(1)

2.3.2吊裝實際最大高度

已知風機吊裝部件最大安裝高度為葉輪130.4m,為使葉輪順利就位,主吊吊鉤需要起升的高度[3]:

H=停機面至Ⅰ段塔筒下法蘭底面高度+安裝高度(6段塔筒長度+機艙高度)+吊具高度(吊座、吊帶)+吊裝余度=1+130.4+4.8+0.5=136.7 m

(2)

已知主吊臂下絞點到地面距離3.8 m,則主吊臂下絞點到主吊吊鉤的高度h≥136.7-3.8=132.9 m。

2.3.3回轉半徑確認

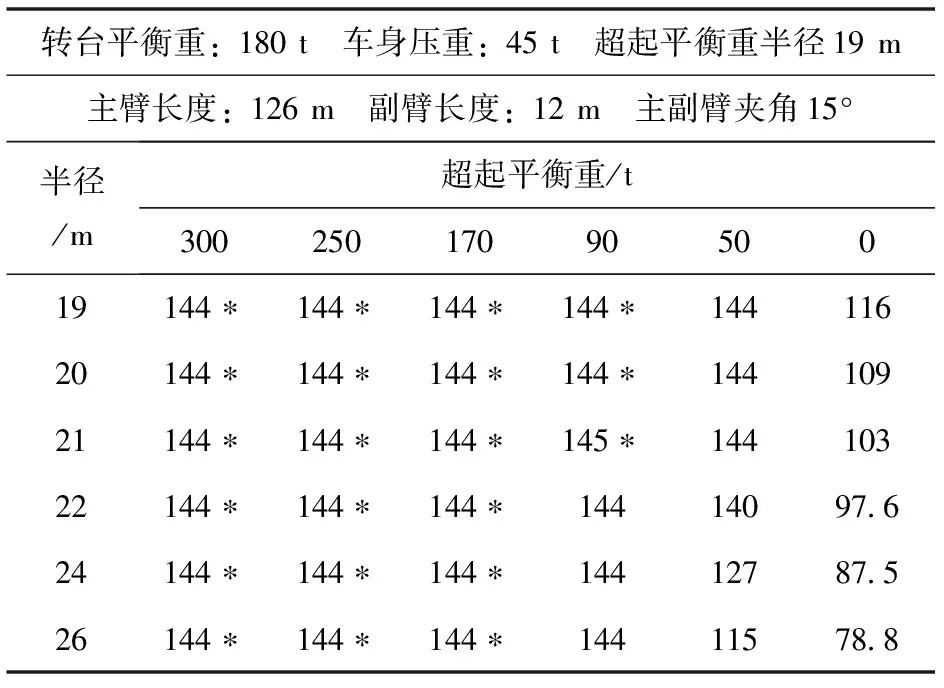

根據吊裝實際最大重量和最大高度,主臂長度114~147 m,副臂長度12 m,主副臂夾角15°,超起桅桿36 m,主吊轉臺平衡重180 t,車身壓重45 t,超起平衡重半徑選擇19 m。XGC650 超起風電(增強型)性能[5]見表2所示。

表2 XGC650 超起風電(增強型)性能

注:1.表中額定荷載是在水平堅硬地面、重物被緩慢平穩(wěn)吊起,非行走吊重工作時的值。2.表中數值帶“*”的表示超起平衡重不能離地。

依據XGC650 超起風電(增強型)性能表,起重機回轉半徑選擇24 m,超起平衡重選擇90 t,可得到主吊的起重額定載荷量為144 t。在此工況下復核主吊臂長L、仰角α及起重機負荷率。

2.3.4主吊臂長及吊裝高度確認

已知起重機回轉半徑24 m,主吊臂下絞點與主機回轉中心的水平距離1.8 m,則主吊臂下絞點至吊鉤中心的水平距離=24-1.8=22.2 m。當主吊臂下絞點到主吊吊鉤的高度h取最小值132.9 m時,求得主吊臂桿最小長度:

(3)

已知副臂長度12 m,主副臂夾角15°,則主臂最小長度:

(4)

已知主臂長度114~147 m,每3 m為一個增減長度米,故選擇主吊臂長L=126 m。按主吊臂長為126 m通過上述計算方法進行反向驗算,得到主吊臂下絞點到主吊吊鉤的最大高度:

135.82 m

(5)

已知主吊臂下絞點到地面距離3.8 m,則當主吊臂長126 m時,主吊的最大吊裝高度:H′=135.82+3.8=139.62 m>主吊吊鉤需要起升的高度136.7 m,吊裝高度滿足要求。

2.3.5吊機仰角及起重機負荷率確認

已知主臂最大仰角θ=85°,當主吊主吊臂長126 m時,吊機的仰角:

(6)

82.26° < 85°(主臂最大仰角θ),滿足要求。

已知當起重機回轉半徑選擇24 m時,起重額定載荷量為144 t,則:

起重機負荷率=吊裝實際最大重量/起重額定載荷量=117.4/144×100%=81.5%,滿足要求。

3 場地平面布置圖

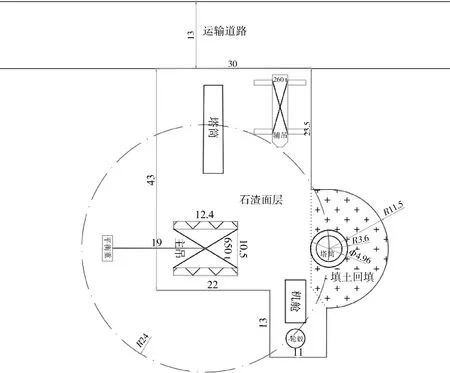

3.1 常規(guī)吊裝平臺布置方案

一般情況下,風機吊裝平臺填筑時會充分考慮各風機部件的堆放、風機吊裝設備的擺放、風機各部件吊裝順序、風機各部件運輸便利、風機吊裝設備轉場便利等相關因素進行設計。針對130 m超高3.0 MW風機,風電場設計單位建議的吊裝平臺填筑方案如圖2~3所示。

圖2 130 m超高3.0 MW風機常規(guī)吊裝平臺填筑平面示意

圖3 130 m超高3.0 MW風機常規(guī)吊裝平臺填筑立面示意

按照圖2~3的方案填筑吊裝平臺(70 m×40 m),滿足風機吊裝要求,單個吊裝平臺填筑需要土方2 847 m3及石渣4 890 m3。

3.2 吊裝平臺設計及布置

機位風機中心確認后,根據履帶吊技術數據、風機部件外形尺寸和以上計算結果進行吊裝平臺平面布置和立面結構設計,其中需要考慮的其他要素包括:

1)主機的組裝可以在吊裝平臺及相鄰的運輸道路上進行,可依據兩條履帶外側寬度10.5 m,確定主吊空載行走轉場時道路寬度為13.0 m,而項目現場風電場運輸道路的寬度為13.0 m,完全滿足塔筒、葉片等運輸車輛的通行或臨時停放。

2)風機吊裝順序沿運輸道路方向依次進行,吊裝前2天分別落實塔筒、葉片進場并臨時停靠在運輸道路邊或者沒有吊裝作業(yè)的平臺上,便可實現塔筒、葉片的車板起吊,吊裝平臺填筑時便不用考慮塔筒、葉片的堆放場地。

3)既然實現了塔筒、葉片的車板起吊,則吊裝平臺的平面設計便只需考慮葉輪組裝時主吊、輔吊、輪轂擺放位置,以及風機塔筒吊裝時主吊、輔吊、機艙、輪轂的擺放位置。

4)根據130 m超高3.0 MW風機主要部件的重量和尺寸參數明細表,利用BIM技術,模擬相關部件吊裝情況。

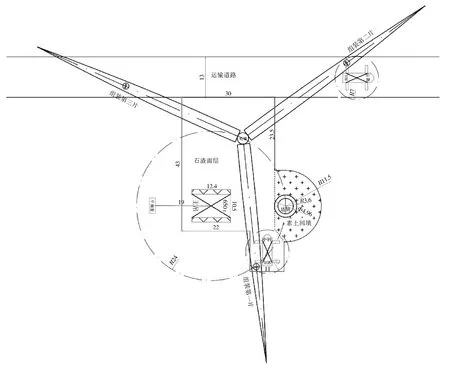

3.2.1吊裝平臺平面布置

吊裝平臺平面布置主要考慮Φ145 m葉輪組裝時的布置(如圖4所示),吊裝平臺的寬度為30 m,滿足風機部件運輸車輛的轉彎半徑[6]。主吊擺放的位置確保主吊回轉中心到風機中心的水平距離為24 m。輪轂擺放的位置確保主吊回轉中心到輪轂中心的水平距離為24 m。輪轂擺放的角度滿足組裝葉片時80 t輔吊可在運輸道路上扶持一片葉片,同時另一片葉片位于主機和塔筒中間。

圖4Φ145 m葉輪組裝平面布置示意

吊裝平臺平面布置滿足Φ145 m葉輪組裝要求時,復核塔筒吊裝時主吊、輔吊、機艙、輪轂擺放位置(如圖5所示)。

圖5 塔筒吊裝平面布置示意

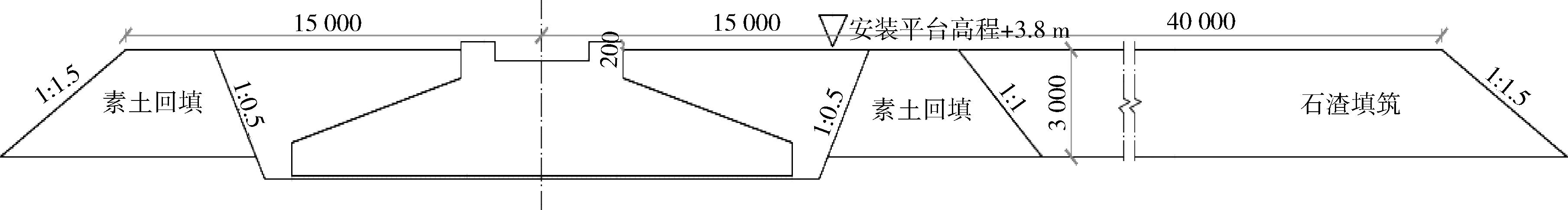

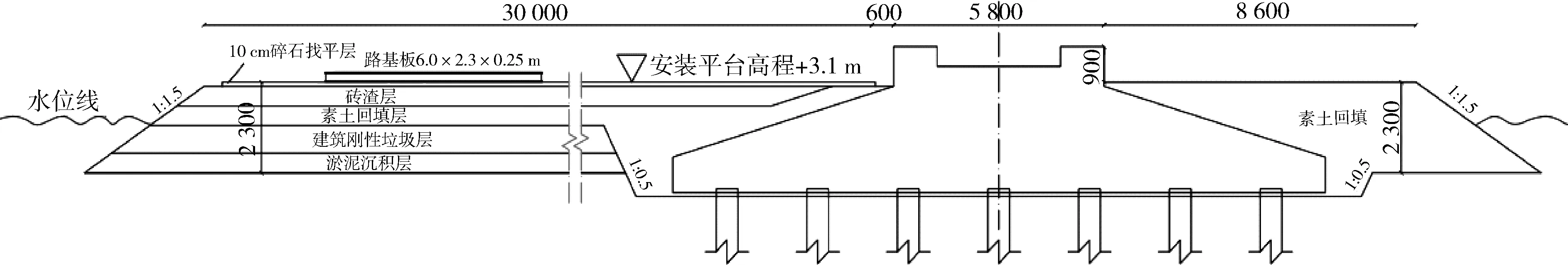

3.2.2吊裝平臺立面結構

吊裝平臺填筑立面結構如圖6所示。吊裝平臺高程比一般吊裝平臺低,正如前文計算吊裝實際最大高度時考慮了停機面至Ⅰ段塔筒下法蘭底面高度為1 m,在設計吊裝平臺高程時充分利用這1 m的空間縮小平臺填筑厚度。斷面填筑時采用剛壓柔、柔包剛、剛柔并濟的平臺技術,平臺由下至上分別為:淤泥沉積層—水中建筑剛性垃圾層—素土回填層—磚渣層—局部碎石找平層—路基板,單個吊裝平臺填筑需要土方2 623 m3及石渣1 877 m3,既節(jié)省了平臺填筑材料用量,又降低了對填筑材料的要求,降低經濟成本的同時滿足現場施工要求。

圖6 吊裝平臺平臺填筑立面示意

3.2.3BIM技術模擬吊裝

利用BIM技術,模擬相關部件吊裝情況如圖7所示,檢查吊裝過程中各部件與吊機、待安裝部件與已安裝部件在空間位置上是否沖突,驗證吊裝平臺的適用性,同時實現了吊裝過程的安全技術畫面交底。

圖7 BIM吊裝模擬示意

4 實施結果與評價

通過工程實踐證明,選擇的吊裝設備、設計的吊裝平臺是切實可行的,不僅保障了風機吊裝效率,更縮減了風機吊裝成本。如采用履帶式主吊拆卸行走分部轉場方式,還可以進一步節(jié)約道路填筑工程量。

5 結語

本文以沿海陸上130 m超高3.0 MW風機為例,選擇XGC650超起風電(增強型)履帶式起重機作為主吊,確認了回轉半徑,復核了吊裝性能,優(yōu)化設計了吊裝平臺,并采用BIM模擬了風機吊裝設備平面布置。最終在實際應用中保障了風機吊裝效率,降低了風機吊裝成本,減少了環(huán)境破壞,對于以后的類似風機吊裝具有很強的指導意義。