氣田停產大檢修風險控制措施探討

喬佳賦

(中海石油(中國)有限公司深圳分公司,廣東 深圳 518067)

由于海上天然氣安全生產的需要,每年都要進行天然氣生產系統的關停,并對正常生產階段無法檢修的設備進行大檢修。從天然氣生產工藝處理系統的關停、設備大檢修、到生產工藝系統的恢復,不同工作階段所面臨的風險有所不同,但是作業人員有時對整個過程風險控制的全面性和側重點并不是很清晰。為此,需要根據不同階段的工作重點,分析其風險特點,針對性的制定風險控制措施,從而更有效地保障天然氣停產、設備大檢修及生產恢復全過程的安全。

1 氣田停產大檢修的風險

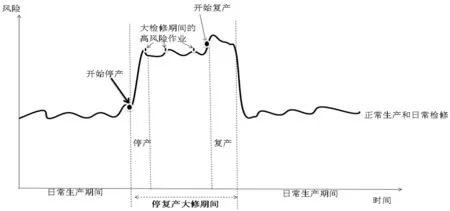

按照氣田停產大檢修的實施過程,可以分為3 個階段(見圖1 所示)。第一階段是開始關停,直至天然氣生產系統及相關輔助公用系統全部關停。第二階段是開展各項設備大檢修的工作,直至所有計劃內的檢修工作全部完成。第三階段是設備大檢修結束后,開始恢復天然氣生產系統及公共系統。整個氣田停產大檢修的3 個階段,關停及恢復階段的工藝風險較大,而大檢修期間的作業風險較大。

圖1 停產大檢修風險示意圖

1.1 開始停產階段的工藝風險

氣田開始停產,首先對生產工藝系統進行信號旁通,天然氣生產系統按步驟緩慢、有序關停,生產系統內的介質逐步放空、惰化,然后開展隔離、清洗等工作。此階段的主要風險為流程調整過程中的工藝風險,由此可能引發火災爆炸等。

1.2 大檢修施工階段的作業風險

氣田停產后,開始進行各類設備的大檢修工作。根據歷年檢修作業統計,包括熱工作業、電氣作業、進入受限空間作業、高空作業、挖掘作業、交叉作業、臨時用電作業、能量隔離、惰化作業、清洗作業、試壓作業等。由于此階段天然氣生產處理系統處于不生產狀態,在短時間內,大量不熟悉現場的承包商人員需完成設備的大檢修任務,此階段的主要風險為作業風險。

1.3 生產流程恢復的工藝風險

設備大檢修完成后,天然氣處理系統還需要進行系統惰化、氣密測試,壓力逐步升高,直至工藝流程恢復正常生產。氣田生產流程恢復階段是檢驗設備維修后的狀態、生產的正常運行情況,此階段的主要風險是流程恢復過程中出現異常帶來的工藝風險,這也是整個大修工作的風險最高點。

2 氣田停產大檢修的風險控制

停產大檢修的3 個階段,風險均高于正常生產和日常檢修作業,所以需要提高作業安全控制標準,采取針對性的風險控制措施,系統的對氣田停產大檢修進行風險控制。

圖2 停產大檢修風險控制示意圖

由以上圖2 中的停產大檢修風險控制示意圖可知,風險可控性取決于大檢修控制標準:

大檢修控制標準 > 日常控制標準,風險可控;

大檢修控制標準 < 日常控制標準,風險不可控。

對于可提高的大檢修控制標準,既有管理標準,也有技術標準,貫穿于整個氣田停產大檢修的全過程。

2.1 工藝調整至關停階段的風險控制

基于工藝調整至關停階段的風險主要為工藝方面的風險,此階段需要做好停產前的準備工作和工藝調整關停階段的風險控制。

(1)停產前的控制措施。正式停產前,進行方案和技術交底。各施工小組再次到現場考察,并對施工方案確認和優化等。相關管理和技術人員到現場召開安全啟動會,分享以前的工作經驗,以及以往停產期間的典型事故案例。各施工小組回顧大檢修工作的方案和風險評估內容,針對性的開展應急演練。

(2)嚴格執行生產關停的消項管理措施。在生產關停階段,操作人員根據編制的消項卡,將操作程序、步驟的實施情況登記到預先制定的紙質表格內,由操作人員簽字并跟蹤,規避可能出現的操作失誤。如果在消項過程中出現異常情況,操作人員應及時控制消項節點,并向上級進行匯報。

2.2 大檢修施工階段的風險控制

基于設備大檢修期間的風險主要為作業方面的風險,為此從作業風險評估、程序執行、作業監管等標準及措施,進行風險控制。

(1)做好作業風險評估。對待每一項施工方案,生產方和承包商進行現場確認,推敲施工方案的細節,對于存在疑問的步驟進行討論。按照風險大小嚴格進行分級審批,必要時提級審批,并細化控制措施。

(2)嚴格執行作業程序。停產大檢修期間,對于所有非日常作業必須實行作業許可證制度。對每一項具體的作業,如熱工、電氣作業等高危作業,嚴格執行作業許可程序。特別注意能量隔離,隔離點逐個確認,必要時進行雙檢查、雙確認。現場設計滿足不了標準隔離要求的而且必須要進行的作業,必須進行風險評估,并附風險評估記錄表。超出工作方案或作業方案變化時,按變更管理程序執行,重新申請作業許可證。

(3)加強現場作業監管。停產大檢修期間,重點加強高風險作業的現場監管。主要控制措施包括設立單個檢修作業現場安全告知牌,指定專人進行全過程的旁站監管,使用關鍵行為清單,提高安全監督的質量。大型作業場所及人員眾多場所,配套使用移動式巡檢儀等設備進行攝像監控。對于有特殊技術要求的檢修作業,根據需要派駐專業技術人員。同時,根據項目進度,不定期的開展安全巡查,及時發現人員不安全行為和隱患。

2.3 生產流程恢復階段的風險控制

基于生產流程恢復階段的風險主要為工藝方面的風險,且風險處在整個大檢修工作的最高點,為此需加強正式恢復生產前的風險控制和嚴格生產流程恢復的風險控制。

(1)正式生產恢復前的控制措施。正式生產恢復前,再次確認已完成工作、生產恢復前的工作安排,對標查找問題,從組織管理、能量隔離、設備狀態、應急等方面做好風險控制措施。現場每個員工都清楚生產恢復的內容和細節,重點是人員的分工和站位;生產恢復開始時,人員限制進入有壓力的區域,確需進入必須經過批準。做好隔離、氣密、惰化,特別是中控系統和儀表上的軟隔離,同時檢驗報警系統,驗證共用隔離的有效性。各種“高高報警”信號堅決不允許有旁通,中控新增點的組態需要進行確認。在硬件設施上,開展工藝設備完整性檢查,對輔助系統的狀態確認和逐步啟動,除了天然氣處理系統的預熱、內循環等設備,也要關注消防救生系統的可靠性和完整性。檢漏工作需增加人員,夜班加密巡檢,機電儀保運小組集中待命,做好生產恢復演練。

(2)嚴格執行生產恢復的消項管理措施。生產流程恢復,通過生產流程消項表的方式,確保準備工作全部完成后再開始生產恢復。工藝系統惰化,生產流程檢測,相關的信號旁通,點火炬。工藝系統進氣,流程緩慢進氣升壓,建立液位。生產工況正常后,恢復旁通信號。特別注意,生產恢復升壓階段如果發生大規模氣體泄漏,應立即通知上級,停止升壓,按照氣體泄漏應急操作程序進行處置,嚴禁帶壓作業。

3 氣田停產大檢修的風險控制效果

通過近幾年來的實踐,嚴格執行停產前的控制措施、停產及生產恢復的消項控制措施、風險評估、作業程序、作業監管、應急等風險控制措施,對氣田停產大檢修不同階段的風險,做到了針對性的管控,可以有效的杜絕工藝安全事故和作業事故的發生。

4 推薦做法啟示

通過以上對氣田停產大檢修風險特點的分析,以及制定針對不同階段的風險控制措施,作者認為對類似氣田停產大檢修的企業,提供以下三點推薦做法啟示:

(1)需要認識到氣田停產大檢修不同階段的風險特點不同:一是天然氣生產處理系統在關停及恢復階段存在工藝風險較大,二是在大檢修期間存在作業風險較大。

(2)需要認識到氣田停產大修檢的風險遠比日常生產、日常檢修的風險高,所以必須從人、機、料、法、環等角度,充分細致地做好風險識別、分析與評估,全面升級原有的安全管理做法,提高風險管控標準。

(3)需要認識到整個氣田停產大檢修過程中的風險控制側重點不同:在氣田停產及生產恢復升壓階段,應以生產流程的調整風險作為控制重點,嚴格執行生產關停和恢復升壓的消項管理措施;在氣田停產后,進行各項管線打開、設備大檢修或更換工作期間,應以現場的高風險作業作為控制重點,必須嚴格執行作業程序,加強監管,特別是做好能量隔離,防止能量意外釋放傷人。