剪叉式高空作業平臺上車液壓系統的穩定性研究*

劉 志,紀愛敏,張 磊,王 豪,趙仲航

(河海大學 機電學院,江蘇 常州 213022)

0 引 言

由于結構緊湊、維護簡單以及通用性強的優點[1],剪叉式高空作業平臺被廣泛應用于貨物運送、航空裝卸以及大型設備的安裝與維護中。因此,對剪叉式高空作業車的承載能力、起升高度以及啟停平穩性要求更高,且六級以上的剪叉式高空作業車的主要負載是人。所以,當高空作業車進入指定工作區域內,并且底盤滿足工況要求時,上車部分的剪叉機構在上下兩液壓缸的驅動下,平臺上升的運動穩定性就顯得尤為重要了[2]。

因此,對于平臺的運動穩定性而言,可以從結構、液壓以及電氣3個方面進行優化。隨著科技的不斷進步,對高空作業安全性要求也在不斷的增加。Md ISLAM T等[3]用鍵合圖法對剪叉機構進行了研究,對每級剪叉臂進行了受力分析,畫出了相應的鍵合圖,并將所有構件聯系在一起,借助仿真軟件20Sim進行了求解,得出了工作平臺的動態特性。

國內學者也在不斷的研究。付昱[4]建立了剪叉式高空作業平臺多缸體模型,借助工程仿真軟件ADAMS,以工作平臺的運動穩定性為目標,對模型進行了相應的仿真分析,以此優化了剪叉機構的相應參數;肖寧等人[5]就高空作業車調平系統的液壓方面,提出了蓄能器、阻尼孔以及長管道的方案,解決了響應時間長、時間滯后問題,并分析了相應的方案的動態特性。

由于剪叉機構的突然上升以及制動,會使得液壓系統流量產生突變,引起液壓系統的壓力沖擊,導致工作平臺的抖動。

本文借助工程仿真軟件AMESim建立六級剪叉機構,采用進出油路添加節流閥、蓄能器以及變速電機的方式抑制工作平臺的不穩定,同時分析上、下油缸無桿腔的壓力以及起升平臺的速度變化。

1 液壓系統參數確定

本文以六級剪叉式高空作業車作為研究對象,主要針對大起升高度以及高承載的情況下,研究高空作業車的啟停的平穩性與液壓系統的關系。由于剪叉式高空作業平臺的上、下液壓缸的推力與各液壓元件的選型以及各鉸點位置直接相關[6],需要對剪叉式高空作業平臺進行相應的力學分析,以確定液壓系統的相關參數。

由于剪叉式高空作業平臺屬于多體動力學問題,常采用達朗貝爾原理與虛位移原理,將動力學問題轉化為靜力學問題。

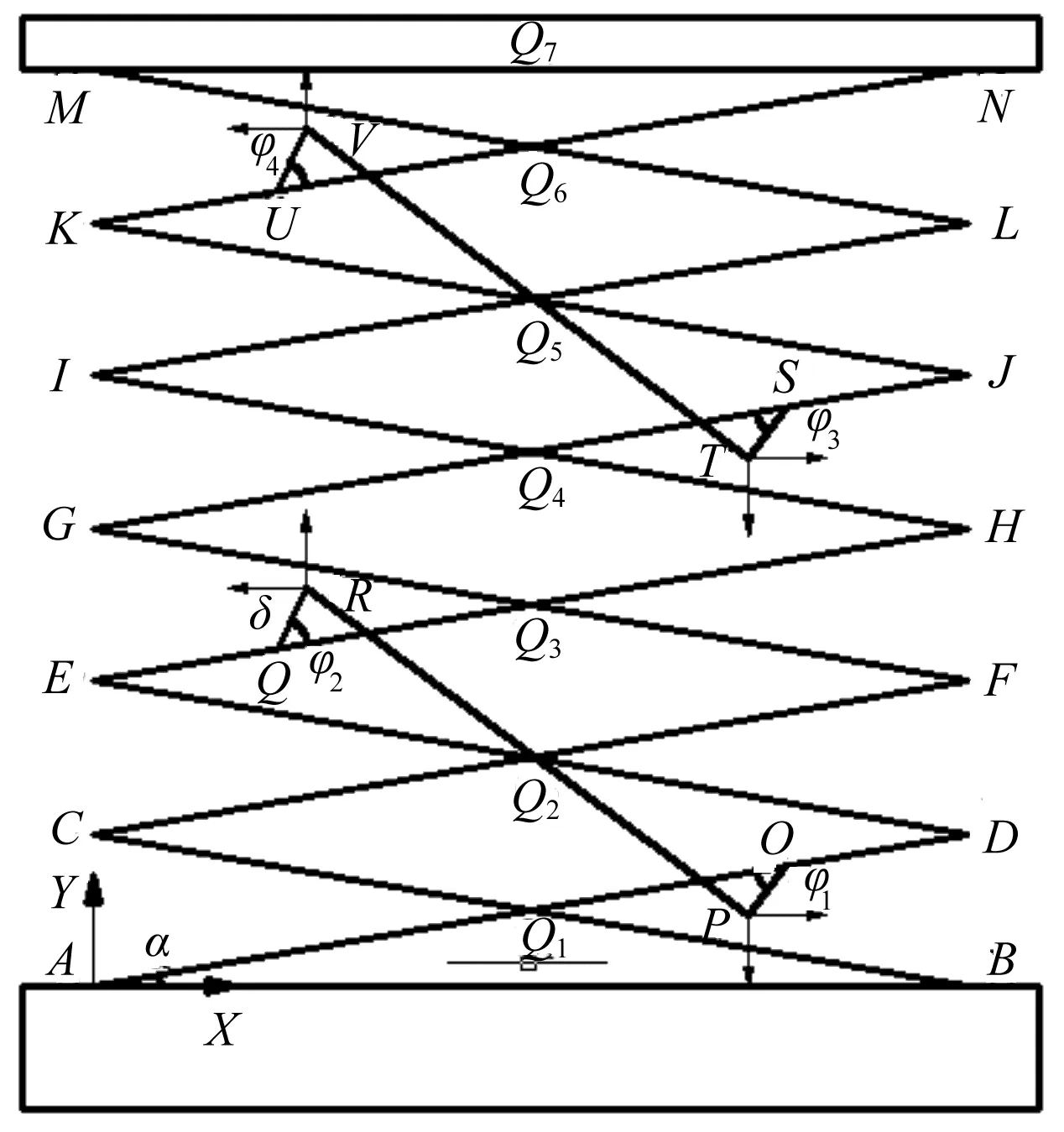

假定剪叉式高空作業車的底盤呈水平狀態,以AB為X軸,AM為Y軸,AV為剪叉臂的各個連接點以及鉸接點,O1、O7為剪叉臂的中間連接點;其中,PR為下起升液壓缸,TV為上起升液壓缸。

正常作業時,下液壓液壓缸PR將推力作用在P、R兩點,上起升液壓缸將推力作用在T、V兩點。

六級雙缸剪叉臂力學模型如圖1所示。

在坐標系XAY中,剪叉臂與液壓缸的鉸接點V,T,R,P的坐標分別如下式所示:

圖1 六級雙缸剪叉臂力學模型

(1)

因此,上述各點的變分可得:

(2)

式中:L—剪叉臂AD的長度;α—剪叉臂與水平方向夾角;φ1—下液壓缸下鉸接點與對應鉸接臂的夾角;φ2—下液壓缸上鉸接點與對應鉸接臂的夾角;φ3—上液壓缸下鉸接點與對應鉸接臂的夾角;φ4—上液壓缸上鉸接點與對應鉸接臂的夾角;l1,a—O1O以及OP的長度;l2,b—O3Q以及QR的長度;l3,c—O4S以及TS的長度;l4,d—O6U以及UV的長度。

上、下兩缸的推力假設分別為F2,F1,如下式所示:

(3)

式中:β,γ—下起升液壓缸與X軸的夾角;ω,z—上起升缸與X軸的夾角。

其中,β、γ、ω、z為P,R,T,V點在X方向的虛位移與X、Y虛位移的合位移之間的夾角。

由于上、下起升缸體共用一個液壓系統,且剪叉機構和液壓系統是機械連接的同步回路,兩液壓缸無桿腔的壓力相同。因此,在不考慮背壓的情況下,推力的不同取決與無桿腔的作用面積。

假定上、下液壓缸無桿腔直徑分別為D1、D2,且D2/D1=x。則上、下活塞桿的推力比如下式所示:

(4)

根據虛功原理可知:

(5)

因此,上活塞桿的推力為:

(6)

其中:L=2.8 m,W=160 kg,P=600 kg,l1=l3,l2=l4,φ1=φ3,φ2=φ4,a=c,b=d,D1=D2。

上、下液壓缸對應的鉸接位置相同,故β=ω,γ=z。

將上述參數代入公式,聯立各個公式可得推力與上升角度之間的關系。由上式可知,液壓缸推力隨著剪叉臂起升角的變化而不斷地變化。

2 AMESim仿真

AMESim是一款優秀的復雜系統建模仿真軟件,它能夠研究系統或元件的穩態或動態性能。AMESim面向工程應用提供了液壓元件設計庫、液壓庫、信號控制庫、機械庫等多種應用庫,能夠快速地搭建各種系統的模型,使得研究人員僅需關注物理系統的本身即可。仿真部分主要利用AMESim的液壓庫、信號庫以及平面機構庫所搭建的仿真模型。

通過添加液壓元件以及對電機進行變速控制,可使得液壓系統流量穩定,從而實現平臺啟停穩定,保證作業人員的安全。

2.1 液壓系統的建模

剪叉式高空作業平臺的作業主要分為3個階段:

(1)上升階段。需要加節流閥對速度進行調控,使得平臺的上升速度滿足工況要求;

(2)暫停作業階段。平臺到達指定作業高度后,需要確保液壓系統能夠實現自鎖,使得確保作業人員的作業安全;

(3)下降階段。平臺可依靠完全自重下降,在液壓系統的回油路上添加可變阻尼孔,使得有桿腔產生背壓[7],從而確保平臺的下降速度滿足工況要求。

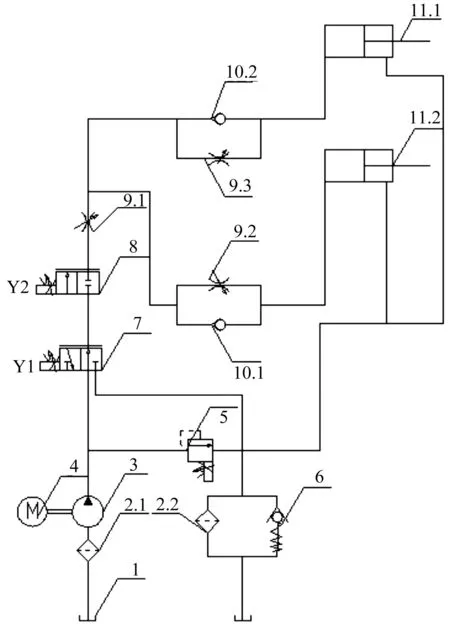

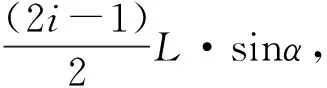

上車液壓系統原理如圖2所示。

圖2 上車液壓系統原理圖1-油箱;2-過濾器;3-泵;4-電動機;5-溢流閥;6-節流閥;7,8-電磁換向閥;9-節流閥;10-平衡閥;11-液壓缸

由圖2可知,液壓系統原理如下:

首先壓力油從油箱流經過濾器進入齒輪泵,由電動機驅動齒輪泵為液壓系統提供動力,壓力油進入電磁換向閥Y1,此時換向閥Y1右位接通,油液流經電磁換向閥Y2,此時換向閥Y2左位接通,液壓油流經節流閥9.1,對進油路節流調速;壓力油分別進入的單向閥10.1、10.2,在壓力油進入無桿腔油路上,設置單向閥以防止平臺因負載自重下落,使得活塞桿平穩伸出;

當平臺上升至指定高度后,電磁換向閥Y2右位接通后,比例溢流閥溢流。在不考慮閥口泄漏的情況下,工作平臺不再上升,保持其縱向起升高度。在完成高空作業后,電磁比例換向閥Y2左位接通,換向閥Y1左位接通,活塞桿在剪叉機構的自重下,工作平臺開始下降,無桿腔液壓油流經節流閥9.2、9.3,對工作平臺的下降速度進行調控后,液壓油流經過濾器后,進入油箱。

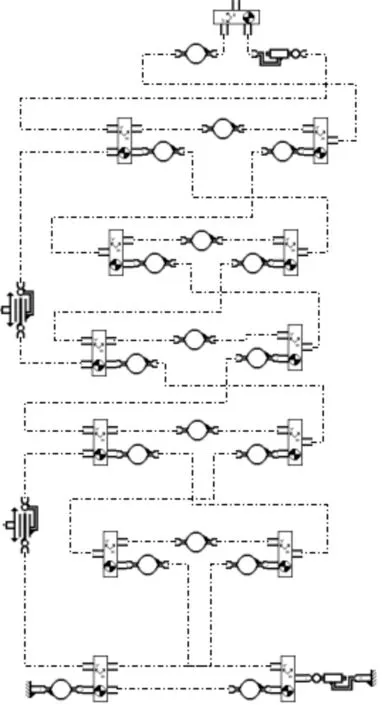

2.2 剪叉機構與液壓系統的建模

利用AMESim自帶的平面機構庫可以對六級剪叉機構進行精確建模,用戶通過編寫各個剪叉臂的參數,可以實現剪叉機構的界面化操作[8]。

由剪叉機構的機構簡圖可知,六級剪叉機構的剪叉臂主要由:帶鉸接臂的剪叉臂、不帶鉸接臂的剪叉臂以及工作平臺組成。因此,六級剪叉臂的建模需要進行相應的參數定義。

首先,在自身絕對坐標中,對剪叉臂的外形定義3種data文件;此外,還需確定內部鉸接點的位置。

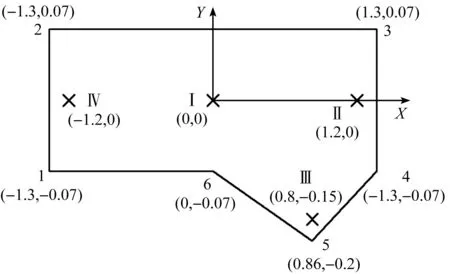

帶鉸接臂的剪叉臂外形如圖3所示。

圖3 帶鉸接臂的剪叉臂外形圖

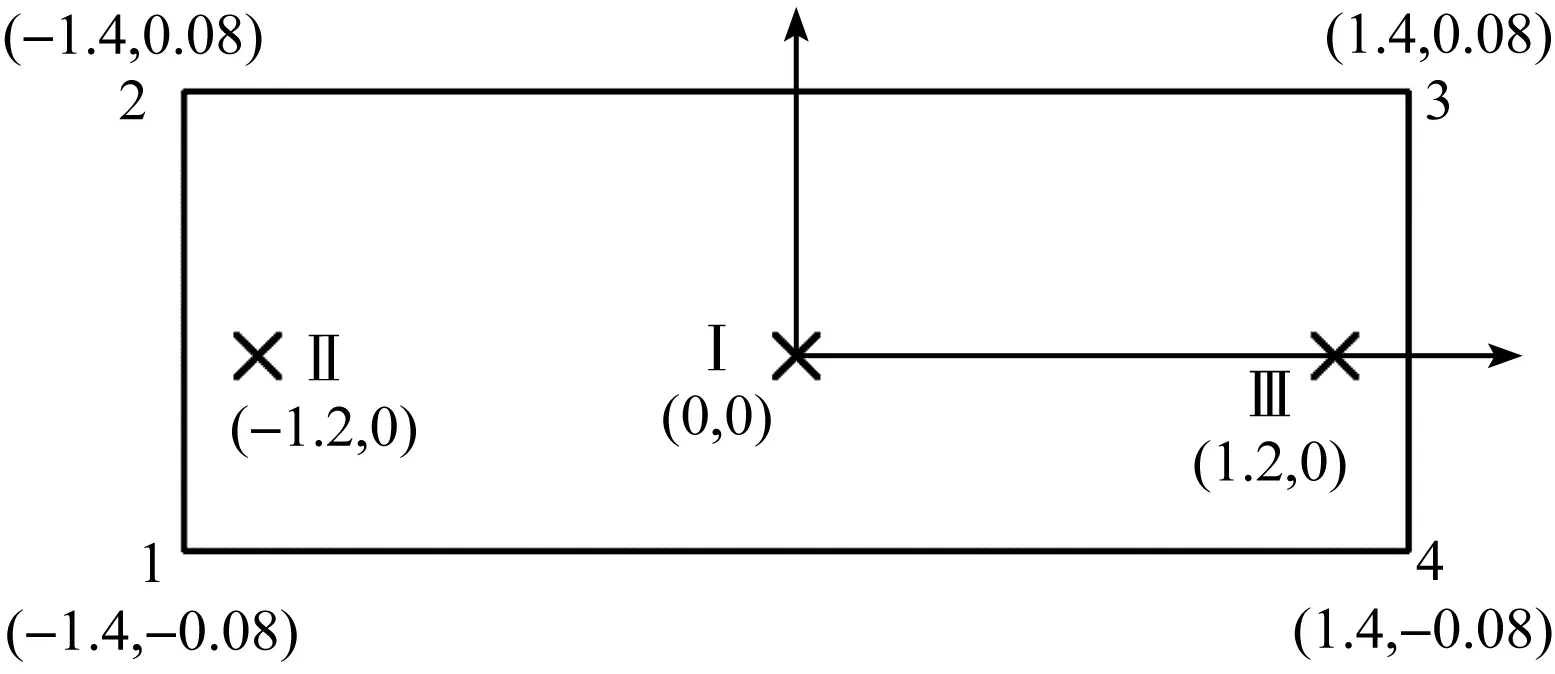

不帶鉸接臂的剪叉臂外形如圖4所示。

圖4 不帶鉸接臂的剪叉臂外形圖

工作平臺外形如圖5所示。

圖5 工作平臺外形圖

最后,在相對坐標系中,需要對初始起升角度、起升高度以及質量進行參數的輸入。

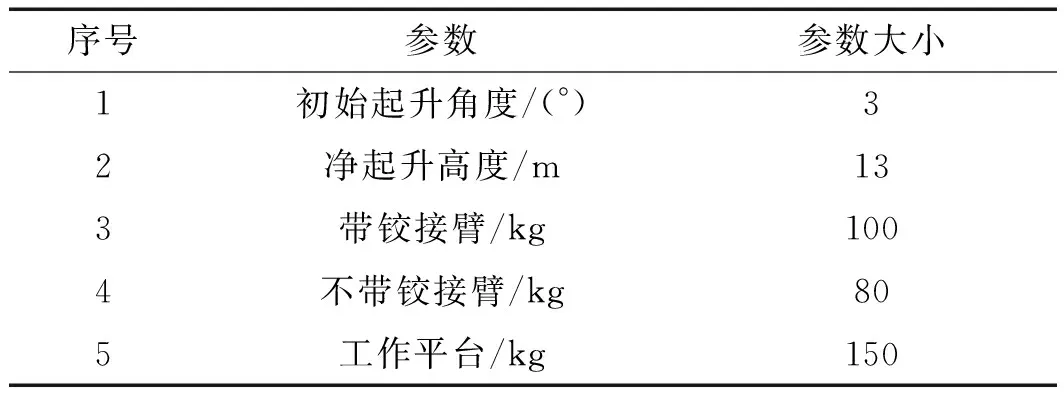

剪叉機構的相關參數如表1所示。

表1 剪叉機構的相關參數

將已編寫完成的剪叉臂,按照外形機構圖進行連接;同時,需要保證各個接口的參數相同,以確保各個剪叉臂的連接成功。

AMESim剪叉機構建模如圖6所示。

圖6 AMESim剪叉機構

圖6所示的AMESim剪叉機構中,圖左的剪叉臂相對于絕對坐標為theta0,圖右剪叉臂相對于絕對坐標為-theta0。

2.3 啟停穩定性分析

目前,大高度的剪叉式高空作業平臺主要作為運送作業人員到達指定作業高度,進行高空作業的運輸工具。因此,平臺的上升速度不僅需要安全平穩,而且需要滿足人體的舒適度要求[9]。

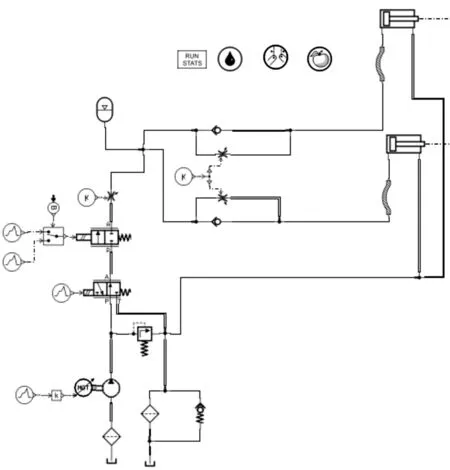

整機上車液壓系統中,當電磁換向閥突然打開后,盡管換向閥的信號呈斜坡上升的,但是液壓泵無法滿足瞬時的大流量,系統壓力驟降,管路會產生壓力沖擊。所以,要采取液壓控制的方式,在液壓系統的進、出油口添加節流閥、進油口加蓄能器,以及調速電機控制流量的方式,以此調控平臺的上升速度,實現工作平臺的啟停平穩,以及安全可靠的性能要求。在滿足工作平臺上升速度的情況下,筆者采用3種調速方案進行設計。對于上車系統而言,其主要由油箱、過濾器、泵、電機以及各類閥組構成。

根據圖2,筆者調用AMESim的信號庫以及液壓庫,對其進行相應的建模。

AMESim液壓系統模型如圖7所示。

圖7 AMESim液壓系統建模

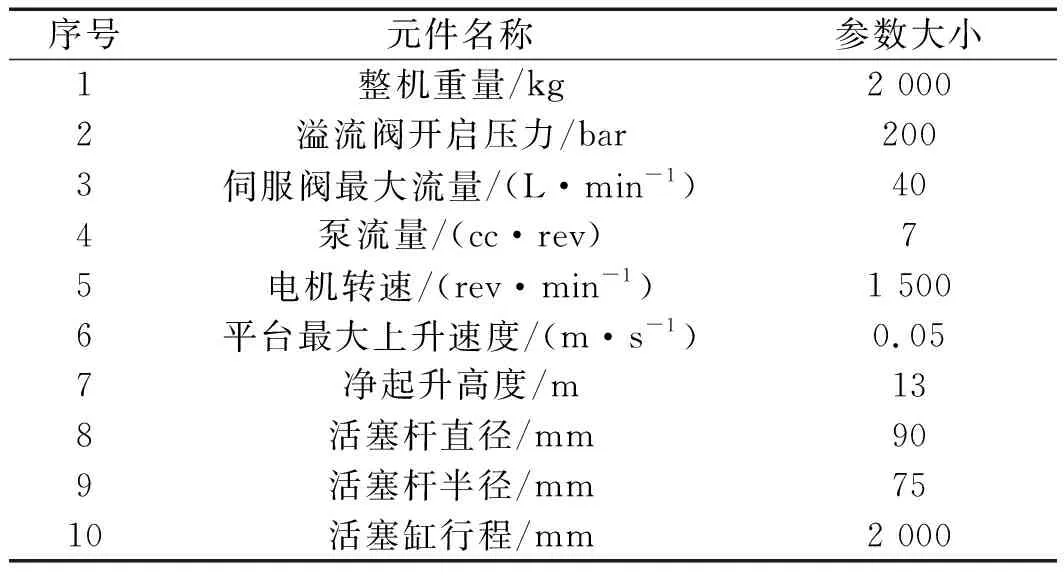

該液壓系統仿真主要參數如表2所示。

表2 液壓系統主要參數

由于剪叉臂起升角度不斷的變化,導致工作平臺的上升速度也在不斷變化。筆者對系統模型剪叉機構的起升高度設定為13 m,在平臺上設置位移傳感器,并對信號進行接收;同時,將信號通過變送器輸出給比例閥以及電機。

接下來,在作業平臺起升高度相同的情況下,筆者將分別分析不同方案對啟停穩定性的影響。

2.3.1 節流閥方案

節流閥可以改變管道截面積的大小,使得多余的流量溢出,以調節管道流量[10];流量的控制是通過節流方式的流量閥實現的。

節流口的流量計算如下:

(7)

式中:Q—流量,m3/s;A—節流口的開口面積,m2;ΔP—壓力損失,N/m2;ρ—油液密度,NS2/m4;α—流量系數,決定于節流口,一般為0.6~0.9。

由式(7)可知,在調定好開口面積后,流量系數取為0.7,可知節流閥的流量特性與壓差成正相關,即與液壓缸的負載呈正相關。從公式中可知,活塞桿的負載隨著起升角度變化而變化,因此,流量會不可避免地產生波動,要采用節流閥,對工作平臺的上升速度進行優化;進油口節流閥外部變量取0.1,回油口外部變量取0.04.。

筆者配置節流閥系統模型,節流前后速度對比如圖8所示。

由圖8可知,對進出油口進行節流調速后,系統流量波動幅度明顯變弱,在平臺上升和下降過程中速度未出現大幅波動;但平臺在暫停工作階段,平臺的速度波動稍有減緩,節流閥會在很大程度上降低液壓系統的效率,所以節流閥可作為有效的備選方案。

節流閥調速可以有效地提高工作平臺上升以及下降過程中的穩態效應,但平臺處于暫停狀態下,速度仍存在抖動無法解決;同時,采用節流閥調速,也一定程度上會導致油溫上升以及降低液壓系統的效率。

2.3.2 蓄能器方案

蓄能器的主要作用是獲取液壓系統中一定數量的壓力流體并加以儲存,以滿足系統的需求。所以,筆者將蓄能器安裝在進出油口處,可以起到穩壓減震的作用,吸收液壓泵的壓力脈動或吸收系統中產生的液壓沖擊壓力[11]。

由于剪叉式高空作業車的流量較小,同時在考慮成本的基礎上,筆者選用隔膜式蓄能器。隔膜式蓄能器體積小、造價低廉,具有優良而有效的密封,以及較長的使用壽命,使得其可以安裝于任何位置,且運動無慣性。

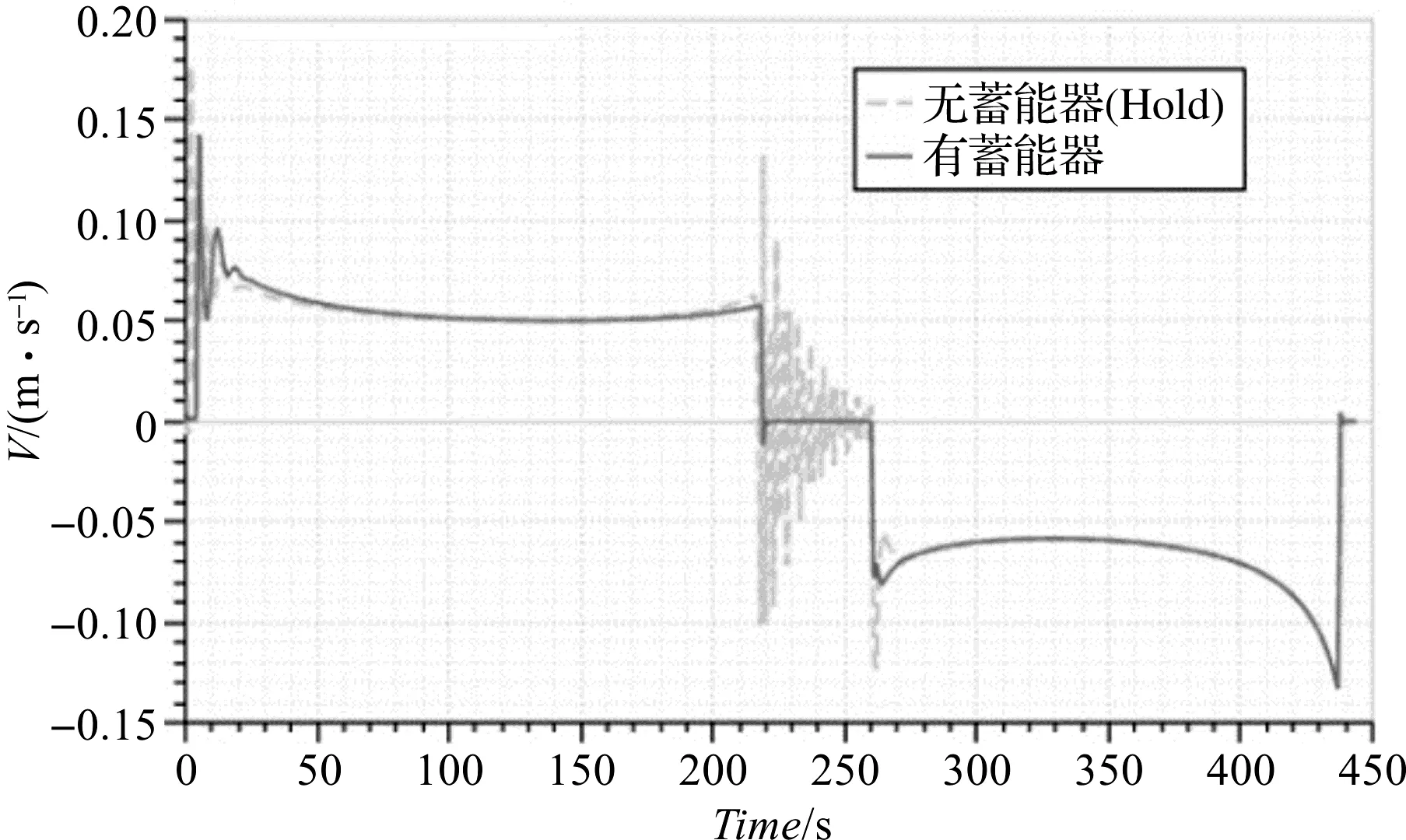

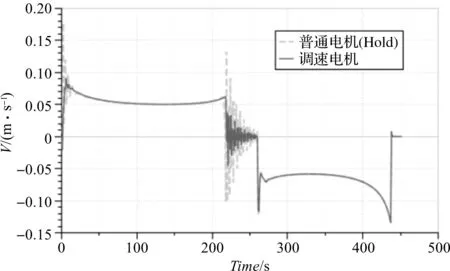

蓄能器的預充氣壓力P0應在最高工作壓力的0.7~0.9倍以內。由仿真可知,系統的峰值壓力為114 bar,因此P0<80 bar,且始終保持P0 配置蓄能器系統模型后,速度對比曲線如圖9所示。 圖9 蓄能器前后的速度對比 由圖9可知,對進油口進行配置蓄能器后,系統初始流量波動幅度降低,在平臺上升和下降過程中,蓄能器吸收了液壓管路中的壓力沖擊;特別是在暫停階段,平臺的速度最為穩定。因此,在管路中配置蓄能器可以很大程度上吸收系統的壓力沖擊,同時還利于系統節能。 蓄能器調速的動態特性好,但在實際工程中,蓄能器的安裝條件比較苛刻;同時,會降低剪叉機構的結構緊湊性,因此只能作為備選方案。 3.3.3 調速電機方案 調速電機是通過改變電機的級數、電壓、電流以及頻率的方法,使得電機可以獲得較高的使用性能。仿真采用調速電機方案的主要目的是,當平臺啟動或停止時,流量可以緩慢上升或下降,使得平臺的升降速度不會產生突變;同時,可以達到良好的節能效果[12-13]。 采取調控電機的轉速來解決平臺啟動時,針對速度突變的問題,當平臺上升速度穩定于5×10-2m/s后,速度突變現象減緩,因此,只需對其上升階段進行調節。變速電機信號,并對其加入增益信號k,k=15 000。 配置調速電機的系統模型,速度曲線如圖10示。 圖10 調速電機速度對比 由圖10可知,對平臺啟動階段配置變速電機后,系統初始流量波動大幅度降低,在平臺上升和下降過程中,流量供給緩和。然而,工作平臺在暫停階段,平臺的速度仍存在抖動現象。因此,對管路中配置調速電機只能在一定程度上吸收系統的壓力沖擊。 采用調速電機方案,在平臺上升以及下降過程穩定,但平臺處于暫停階段時,速度抖動現象仍然存在。然而,在實際工程中,為了節約成本,仍常采用該方法對工作臺的上升速度進行調控。 針對剪叉機構的突然上升以及制動,會使得液壓系統流量產生突變導致工作平臺抖動的問題,本文首先對剪叉式高空作業車的上車機構進行了簡化處理,并進行了力學模型的搭建以及分析,得出了液壓缸的推力與起升角度之間的關系;由此可知液壓系統的負載是不斷變化的,為保證工作平臺上升的平穩性,對工作平臺的上升速度進行了調控; 其次,針對大高度的剪叉式高空作業車,借助工程仿真軟件AMESim對剪叉機構進行了建模,編寫了相應的外形文件以及內部鉸接點,定義了剪叉機構的相應參數; 最后,針對工作平臺的動態特性,闡述了影響動態特性的原理,并提出了節流閥、蓄能器以及調速電機的3種方案,以提高工作平臺的動態特性。 由仿真結果可知:就工作平臺運動穩定性而言,蓄能器>調速電機>節流閥;其次,就液壓系統的工作效率而言,調速電機和節流閥都會在一定程度上降低液壓系統的工作效率。但是,選用蓄能器需要考慮元件的安裝位置以及安裝空間,使得蓄能器安裝難度相對較大。然而,節流閥以及蓄能器的使用成本均高于調速電機。 因此,實際方案仍需要根據具體的作業工況要求來定。同時,未來可在考慮成本的情況下,采用直接對工作平臺的上升速度實現閉環控制的方式,以保證工作平臺在作業過程中能夠更加穩定。

3 結束語