充填采礦方法在不同圍巖條件下的研究

杜玉鋒

摘 要:通過對充填高度,充填強度和才開路徑進行研究,發現:開采前期開采區頂板位置出現最大沉降,隨開采深度增加,最大沉降向左移動,主要由于傾斜狀采礦體和開采層中心移動導致的。開采完成后,在開采區頂板左側出現最大沉降,處于較大危險區域,實際生產過程中易出現坍塌事故,采用一次充填高度為1.5m,一次充填體強度為3.0MP,開采順序為隔一采一,為較優開采方案。

1 前言

隨著社會經濟結構的快速變化,我國經濟快速發展,對于資源的需求量快速增加,隨著國家對資源需求量的不斷上升,一些淺埋的礦產資源已經被充分開發,為滿足 資源需求,必須將更深層的礦產資源開發利用,這將導致開采施工處于更加艱難的處境。 在地下深埋礦產資源開發的實際工程中,控制圍巖穩定性尤為重要,近些年的實際工程中,礦山災害事故頻頻發生。

2 采礦方法研究

2.1 洞室圍巖壓力計算

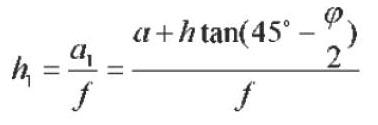

隧道開采后,頂部圍巖失穩,形成壓力拱,隧道圍巖上的支護壓力為巖石的自重。壓力拱高可以通過二次拋物線來確定,如下式:

2.2洞室圍巖壓力數值模擬計算

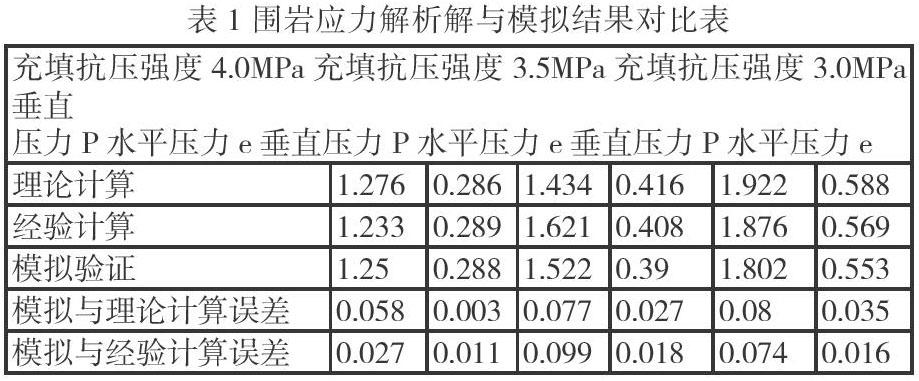

采用有限差分數值模擬軟件FLAC模擬圍巖應力值,將數值模擬解與應力解析解對比法分析可知:充填壓力分別取3.0MPa、3.5MPa和 4.0MPa進行對比發現,采用平面應變模型,四周邊界均超過開采區域5倍尺寸。

通過上述對比可知,解析解與模擬解之間的差值較小,垂直應力的差值分別為4.53%、6.06%和4.14%,與經驗公式計算值的差值分別為2.21%、6.11%和3.94%;水平應力差值分別為1.02%、6.47%和5.95%,與經驗公式計算值的差值分別為2.21%、6.11%和2.81%。理論計算結果與數值模擬結果相差不多,理論驗證可保證模擬結果的準確性,確保后續模擬的可行性。

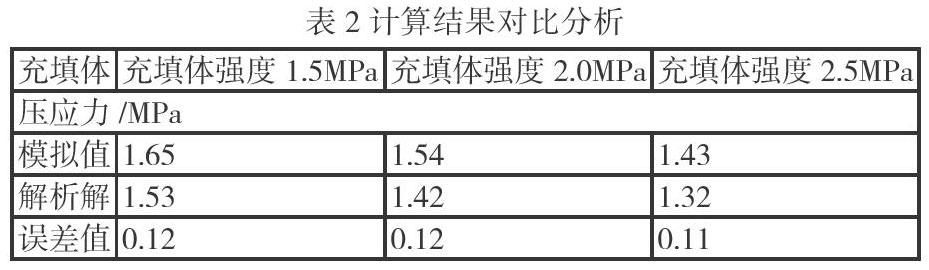

2.3六邊形洞室壓力數值模擬驗證

為驗證數值模擬的準確性,采用有限差分軟件FLAC3D對圍巖洞室的應力值進行模擬,充填體抗壓強度設置為1.5MPa、2.0MPa和2.5MPa。設置模型四周邊界條件為5倍邊界尺寸,施加0.8MPa頂部荷載,底端固定。

對比理論與數值計算結果可知,理論計算結果與數值計算結果誤差較小,抗壓強度為1.5MPa時,差值為7.84%,抗壓強度為2.0MPa時,差值為7.79%,抗壓強度為2.5MPa時,差值為7.69%,較好的反應了六邊形巷道周圍應力分布情況。

3 垂直交叉法開采礦產對圍巖穩定性影響

3.1優化方案設計

為了探究不同影響因素對模型優化的影響,對一次充填高度、充填體強度,二次充填體強度及圍巖開采順序四個因素進行探討,具體研宄方案見表3。

3.2充填高度對采礦穩定性影響

對充填高度1.0m、1.25m和1.5m進行分析,較為符合實際開采情況。

3.2.1圍巖變形規律分析

開挖到step1時,在開采路徑四周圍巖發生較大變形,頂部沉降最大為18.11mm,底部出現底鼓現象,最大底鼓值約5mm。開挖到step10時,開采區頂板處出現最大沉降。開挖到step30時,底鼓區域出現向下延伸現象,最終在開采區頂板左端及上盤位置出現變形最大值沉降為144.15mm,表明該處圍巖在開挖過程中容易產生塌落現象。

3.2.2圍巖應力場分析

開挖step1時,開挖路徑周圍壓應力為0.25MPa呈環狀分布,開挖step10時,開挖路徑上部承受壓應力約為0.45MPa,下部巖層承受壓應力約為0.65MPa,分部于開采區兩側。開挖step30時,進路應力與開采深度成正比關系,上部被充填體取代的巖體約受0.75MPa壓應力,左下部最大應力區域隨開采深度增加向下移動,且最大受壓區域面積逐漸增大。

4 結論

(1)通過以上分析可知:開采前期開采區頂板位置出現最大沉降,隨開采深度增加,最大沉降向左移動,主要由于傾斜狀采礦體和開采層中心移動導致的。開采完成后,在開采區頂板左側出現最大沉降,處于較大危險區域,實際生產過程中易出現坍塌事故。

(2)通過分析在保證安全和經濟條件下,采用一次充填高度為1.5m,一次充填體強度為3.0MP,開采順序為隔一采一,為較優開采方案。

參考文獻

[1]劉海,葛啟發,王志遠,朱維根,張愛民.高寒礦井復雜難采礦體采礦方法研究與選擇[J].中國礦山工程,2020,49(01):1-5.

[2]賈志成,唐文洋.六邊形進路開采方式下空間分布對圍巖應力轉移影響關系[J].青島理工大學學報,2019,40(05):28-36.