我國稀土資源冶煉分離技術研究進展

胡軼文, 王麗明, 曹釗*, 張文博

1. 內蒙古科技大學 礦業研究院,內蒙古 包頭 014010; 2. 包鋼(集團)礦山研究院,內蒙古 包頭 014010

稀土元素是17種元素的總稱,包括元素周期表III B族中原子序數57~71的15種鑭系元素以及原子序數為21、39的釔和鈧,通常用RE表示[1]。稀土作為一類重要的金屬原料與其他金屬相比,具有獨特的光學、電學和磁性性質,在許多高科技應用和綠色科技產品中發揮著重要的作用,例如,永磁體、風力渦輪機、電動汽車、鎳氫電池、激光和熒光燈。因此,稀土元素被稱為“工業維生素”[2]。

2018年底已探明世界稀土資源儲量達1.2億t,其中我國稀土儲量占全球總儲量36.67%,約為4 400萬t,為世界第一稀土資源大國。不僅如此,我國還是稀土資源產量最大的國家,2018年全球稀土產量17萬t,其中我國就占12萬t[3]。我國稀土資源主要來源于南方七省風化殼淋積型稀土礦床、四川冕寧單一氟碳鈰礦礦床和內蒙古白云鄂博鐵、稀土、鈮多金屬混合稀土礦床[4]。針對混合型礦、單一氟碳鈰礦、離子型礦(南方風化型稀土礦)等三類稀土資源的特點,科研院所研發了相應的選冶和分離提取工藝,并建立了完整的稀土工業生產鏈,顯著提升了我國在世界稀土工業領域的地位。

我國稀土資源不僅產量大,而且輕、中、重稀土元素品種齊全,通常多種稀土元素共生于礦物中。由于稀土元素(鑭系元素)電子結構相近,化學性質極其相似,使其冶煉分離比較困難[2]。為了合理有效地開發利用我國稀土資源,其冶煉技術和分離提純工藝顯得尤為重要,本文主要綜述了我國不同類型稀土資源的冶煉和分離提純技術研究現狀及進展,在綜合對比分析各種分離提純方法利弊的基礎上,提出了稀土分離提純的新方法—萃取沉淀法,并針對稀土資源的綜合利用提出了相關建議。

1 礦物型稀土礦冶煉分離技術進展

我國礦物型稀土礦儲量最多的礦物類型主要有兩類,分別是山東微山、四川冕寧的氟碳鈰礦和內蒙古包頭白云鄂博的氟碳鈰-獨居石混合型礦[5]。從20世紀60年代至今,我國對礦物型稀土礦的開發研究得到了長足的發展 ,并建立了一系列完善的稀土冶煉分離工藝。首先通過物理選礦方法預先富集稀土精礦,再采用焙燒分解、浸出及萃取分離等方法進行冶煉分離,最終制備成稀土產品[6]。

1.1 混合型礦冶煉分離技術進展

包頭白云鄂博混合型稀土礦是世界上最大的稀土礦,其礦物組成復雜,包含的礦物種類有160多種,主要稀土礦物為氟碳鈰礦和獨居石,選礦及冶煉分離都相對較困難[7, 8]。其冶煉分離方法主要有硫酸焙燒法、燒堿分解法、氯化法、碳酸鈉焙燒法和電解法等工藝[9, 10],目前工業生產主要采用濃硫酸焙燒法和燒堿分解法,目前包頭稀土冶煉廠生產采用的工藝為濃硫酸焙燒—水浸—中和除雜—P507和P204溶劑萃取分離轉型或碳酸氫銨沉淀—鹽酸溶解—制備氯化稀土產品[11]。

1.1.1 混合型稀土礦硫酸法冶煉分離技術

混合型稀土精礦品位達50%就可以通過硫酸法進行冶煉,據統計,工業上有近90%的混合型稀土精礦采用濃硫酸法焙燒分解,精礦分解的原理是將不溶于水的氟碳鈰礦(Ce(CO3)F)和獨居石礦(CePO4)經濃硫酸焙燒轉化為可溶于水的稀土硫酸鹽。硫酸法冶煉工藝經過我國科研人員不斷改進下從第一代硫酸法發展至第三代[12]。在20世紀70年代初,有研集團成功開發了第一代硫酸法,即回轉窯濃硫酸焙燒—復鹽沉淀—燒堿轉化—鹽酸溶解—氯化稀土產品制備工藝,實現了包頭稀土礦小規模工業化生產,提高了低品位稀土精礦的冶煉效率。20世紀80年代初期,有研集團基于第一代硫酸法開發出濃硫酸強化焙燒—水浸—氧化鈣中和除雜—脂肪酸萃取轉型的二代硫酸法冶煉工藝,包頭稀土精礦實現連續大規模生產,此工藝冶煉精礦的稀土回收率大于80%。80年代中期,有研集團又開發出濃硫酸焙燒—水浸—氧化鎂除雜—P204萃取分組—鹽酸溶解轉型—P507萃取分離單一稀土的第三代硫酸法冶煉工藝。此方法優點是工藝流程簡單、連續作業、廢渣少、稀土回收率高,并成功實現了從硫酸溶液中回收稀土,同時經過P507萃取分離還可以獲得純凈單一稀土。硫酸法的缺點是會產生硫酸鎂、硫酸鈣等含雜質元素的廢水,致使萃取分離效率和最終產品質量受到嚴重影響[12]。

1.1.2 混合型稀土礦燒堿法冶煉分離技術

燒堿法是混合型稀土精礦主流冶煉工藝之一,其相比于硫酸法更為清潔,但燒堿法對混合型稀土精礦的品位要求較高,適用于處理稀土品位達60%以上的混合稀土精礦。燒堿法是酸堿交替使用回收稀土的方法,此工藝將混合型精礦經鹽酸洗去鈣離子,再經過燒堿分解、水洗除雜工序,最后通過鹽酸優溶法得到氯化稀土優溶液和優溶渣[12]。優溶液可以經溶劑萃取分組或分離回收稀土,優溶渣可以作為二次資源采用硫酸焙燒進一步分離回收低品位稀土和固化溶渣里的釷資源。20世紀80年代以來,工業上主要采用液堿快速分離法處理混合型稀土礦,高濃度的氫氧化鈉溶液保證了稀土精礦的分解更加快速,因此稀土浸出率更高[13]。也有馮捷等人[14]采用液堿法分解純氟碳鈰礦獲得氯化稀土和孫培梅等人[15]采用液堿法直接分解獨居石純礦物的報道。燒堿法的優勢在于分解過程較為清潔,無有害氣體產生,缺點在于工藝流程中必不可少“酸洗除鈣”這一工序,既增加了生產成本,又影響精礦分解率和稀土浸出率[16]。

1.1.3 混合型稀土礦綠色冶煉分離研究進展

近年來,我國科研機構和企業針對混合型稀土精礦冶煉分離過程中環境污染和資源浪費等問題,開展了綠色、可持續冶煉分離新工藝的研發工作,并取得了良好的進展。例如,濃硫酸低溫焙燒體系、碳酸鈉焙燒—硫酸浸出工藝、氫氧化鋁—燒堿混合焙燒工藝、高品位精礦酸浸堿溶工藝等。王秀艷等人[17]采用濃硫酸在150 ℃~300 ℃低溫條件下焙燒分解包頭精礦,并通過水浸獲得稀土硫酸溶液。此工藝的優點是能有效避免廢氣的產生、放射性釷廢渣的排放,節約成本;缺點是與高溫焙燒相比,對精礦的分解效率較低,焙燒礦有大量酸液殘余。張麗[18]采用碳酸鈉焙燒—硫酸浸出工藝實現了包頭混合精礦中的四價鈰和稀土(III)的分離回收,此工藝的優點是工序簡單、環境污染小,缺點是對精礦品位要求較硫酸焙燒法更高、焙燒分解過程中會有燒結現象產生。李建飛等[19]人采用氫氧化鋁—燒堿混合焙燒包頭稀土精礦,精礦分解過程中利用鋁和氟的絡合能力,實現了稀土的高效浸出和鋁、氟資源的選擇性轉化,為稀土的綠色提取和堿性廢水資源利用提供了可能。此工藝最大的優點是可以有效分離稀土、氟和鋁,對氟碳鈰礦和獨居石礦都有很好的分解能力,排出的廢水和廢氣對環境的污染較少,清潔環保;缺點是雖然解決了氟、二氧化碳污染等問題,但是放射性釷的廢渣未做處理。而且此工藝只適用于高品位精礦,有一定應用局限性。以上工藝對“三廢”的處理有一定優勢,但卻由于種種限制未能在工業上應用。內蒙古科技大學的李梅[13, 20]對高品位白云鄂博精礦(RE2O360%~68%)熱分解后,經酸浸(鹽酸)—堿溶(分解浸渣)—水洗—中和工藝得到氯化稀土溶液。酸浸堿溶工藝不僅適用于以氟碳鈰礦和獨居石為主要稀土礦物的白云鄂博混合型精礦,也適用于任何以氟碳鈰礦為主的混合型稀土精礦。此工藝的優點是燒堿用量少,生產成本低,無廢氣、廢水、放射性廢渣的產生,并實現了氟、磷、釷元素的分離回收。該工藝目前已經建立生產示范線。

由于濃硫酸焙燒法的對混合型稀土礦中的氟碳鈰礦和獨居石礦有較好的分解能力,且相比于堿法對精礦品位和品種要求更低,稀土工業生產中硫酸法一直沿用至今,是冶煉分離混合型稀土礦最多的工藝。

1.2 氟碳鈰礦冶煉分離技術進展

單一氟碳鈰礦是我國第二大稀土資源,特別是四川冕寧、山東微山氟碳鈰礦是我國主要稀土資源產地[21]。氟碳鈰礦的礦物組成單一,盡管伴生石英、螢石、重晶石、方解石等脈石礦物,但較包頭混合型礦相比冶煉分離要容易很多。氟碳鈰礦經過選礦工藝一般可得到品位為(RE2O3)50%~70%的氟碳鈰精礦,通常品位達到50%就可用于冶煉廠分離回收稀土。氟碳鈰礦可以溶解于稀鹽酸、硫酸、硝酸等強礦物酸中,冶煉分離氟碳鈰礦主要有酸法、堿法等濕法冶金技術以及電解法、加碳氯化法等火法冶金技術[6]。

(1)氟碳鈰礦氧化焙燒—酸浸法冶煉分離技術

氧化焙燒—鹽酸浸出法的使用開始于20世紀60年代,美國鉬公司用此工藝分解品位為(RE2O3)60%的氟碳鈰精礦,最初目的是從少鈰氯化稀土浸出液中分離回收氧化銪,會有大量四價鈰被堆存在浸渣中[11]。此工藝優點是生產產品的成本低、廠房投資小,缺點是生產工序復雜、酸耗大、產品結構不均衡、氧化銪回收率低[21]。針對鹽酸浸出的缺點,有研總院等單位開發出氧化焙燒—硫酸浸出工藝處理氟碳鈰礦,使四價鈰、釷、氟等元素擴散入硫酸溶液中,后續再采用碳酸鈉鹽法、硫酸鈉鹽法、溶劑萃取法等工藝從硫酸浸出液中分離回收鈰[11]。氧化焙燒—硫酸浸出法有工序簡單、成本低、鈰的回收率高的優點,也有釷難以分離、萃取率會受萃取過程中產生的氟化稀土沉淀影響的缺陷[22]。氧化焙燒—硫酸浸出法也可以用于白云鄂博混合型稀土礦,實現氟碳鈰礦與獨居石礦的分離[23]。碳酸鈉鹽法回收鈰的優點是工藝簡單、二氧化鈰品位高,缺點是酸堿用量大、在低溫條件下碳酸濃度過高會產生結晶現象,此工藝因此在工業生產中受到限制[24];硫酸鈉鹽法回收鈰的優點是投資小,缺點是稀土回收率低、生產工序多、產品品位低,此工藝流程還需要改進[25];溶劑萃取法分離鈰工藝簡單、選擇性大,但是在萃取過程中會產生氟化稀土沉淀,嚴重影響萃取率和回收率,已有許多工藝針對硫酸溶液中氟的影響進行了改進,并取得一定成果[26]。

(2)氟碳鈰礦堿法冶煉分離技術

堿法冶煉分離氟碳鈰礦回收稀土工藝是研究熱點之一,利用氫氧化鈉溶液在低溫下焙燒精礦,將生成的氫氧化物水洗過濾后,經濃鹽酸溶解—氨水中和得到稀土氯化物溶液,再經濃縮、結晶后最終得到混合稀土氯化物[27]。燒堿法的優點是可以在焙燒和浸出過程中除去氟、稀土產品回收率高,缺點是浸出酸度較高、生產成本高、堿土金屬雜質影響氯化稀土品位。同時燒堿法相比于酸法,要求精礦的品位更高,因此工藝限制多。酸堿聯合法報道于20世紀60年代,此工藝通過稀鹽酸浸出(RE2O3)60%氟碳鈰精礦去除碳酸鹽雜質,再加入氫氧化鈉分解浸出液中氟化稀土產物,中和凈化氫氧化鈉稀土后,最終得到氯化稀土溶液[28]。此工藝稀土回收率高,但工序復雜、極易腐蝕設備、安全性差,因此未應用于工業生產。

(3)氟碳鈰礦火法冶金分離技術

電解法和加碳氯化法處理氟碳鈰礦提取稀土工藝是工業上常用的工藝。電解法是對氟碳鈰礦酸洗凈化后形成的熔融態稀土鹽進行電解回收稀土的冶煉分離技術[29]。它的特點是工藝簡單,能耗小,成本低,但選擇性差,不能分離混合金屬中的釷,對于單一稀土的分離十分困難,目前尚未在工業上推廣。加碳氯化法處理氟碳鈰礦的工藝也十分成熟,采用鹽酸高溫制備無水氯化稀土熔鹽,再經過電解法得到混合稀土。此工藝對于生產氯化稀土和混合稀土產品工序簡單、成本低,但是對氟碳鈰礦精礦品位要求非常高、電解熔鹽壽命短、對于釷和氟的回收也不合理,目前此工藝已停止工業生產。

綜上所述,對于氟碳鈰礦的冶煉分離,氧化焙燒—鹽酸浸出法得到稀土產品結構不合理,氟和釷元素難以分離回收;堿法對于氟碳鈰精礦的品位要求較高,燒堿成本也高于硫酸;加碳氯化法和電解法同樣對于氟碳鈰精礦的品位要求較高,冶煉過程中氟和釷難以處理。氧化焙燒—硫酸浸出—萃取分離可以有效分離氟、釷和稀土,因此成為目前工業生產中冶煉氟碳鈰礦最主要的技術手段。以上報道工藝雖然不都是完美的,但是為綠色冶煉分離技術的發展提供了經驗和借鑒思路。

2 風化殼淋積型稀土礦濕法冶金研究進展

我國風化殼淋積型稀土礦是含稀土的火山巖或花崗巖礦石經過多年的生物、物理化學風化,形成的稀土以離子態吸附于黏土礦物的稀土資源,又稱離子吸附型稀土礦。風化殼淋積型稀土礦品位較低(REO僅0.03%~0.15%)無法依靠傳統重選、磁選等物理選礦工藝有效提取稀土。贛州有色冶金研究所等單位科研人員發現鈉離子、鎂離子、銨根離子等這一類強電解質離子能與稀土在水相中進行離子交換,使稀土離子進入溶液。針對其特點,提出了采用強電解質(NaCl、NH4Cl等)進行離子交換直接浸取稀土的方法[30],發展出銨鹽或鎂鹽浸出、草酸或碳酸氫銨沉淀、再經酸溶除雜、萃取分離提純稀土的工藝。

(1)風化殼淋積型稀土礦傳統浸取工藝

風化殼淋積型稀土礦的浸取工藝,我國先后開發出三代工藝,依次是池浸、堆浸和原地浸出[31]。在20世紀70年代初期,贛州有色冶金研究所提出第一代浸取工藝,采用氯化鈉為浸出劑、草酸作為沉淀劑,選用池浸的浸礦方式對風化殼淋積型稀土礦進行稀土提取[32]。此工藝使用的氯化鈉濃度過高,會產生大量鈉鹽廢水,導致土壤鹽化板結,使礦區生態環境被破壞;草酸沉淀稀土時,會與浸出液中富余的鈉離子結合形成復鹽沉淀,影響稀土沉淀率;池浸是依靠原始人工手段剝離土表礦物,并將礦物放入浸礦池中處理的浸礦方式[33],剝離過程會毀壞植被、破壞山體,且產生大量尾砂和剝離物,人工勞動力大,資源利用率低,因此該工藝隨著第二代工藝的出現,已完全被替代。

隨后,江西大學(現南昌大學)提出了硫酸銨浸出—草酸沉淀提取風化殼淋積型稀土礦的第二代浸取工藝,采用的是池浸和堆浸共存的浸礦方式[32]。在其他浸出工藝不變的情況下,銨根離子比鈉離子的離子交換能力強,硫酸銨比氯化鈉的選擇性強,浸出過程中可以用低濃度硫酸銨實現比高濃度氯化鈉更高的浸出率,降低了浸出劑的消耗,減少了對土壤的污染。硫酸銨完全代替氯化鈉,一直沿用至今。由于堆浸的發展帶來了機械化生產,大大減輕工人勞動強度,且利用地形筑堆的方式,提高了對低品位的風化殼淋積型稀土礦的浸出效率[32],池浸工藝完全被淘汰[34]。當然堆浸仍然會破壞植被、山體,導致礦區生態不平衡,水土流失,然而原地浸出的出現,避免了這些問題,因此得到了很大的發展。

20世紀80年代初期,贛州有色冶金所提出原地浸出的工藝,此工藝是第三代浸出工藝[32]。80年代中期,較草酸沉淀更難的碳酸氫銨沉淀結晶法才被攻克,南昌大學完成第三代沉淀技術硫酸銨浸出—碳酸氫銨沉淀法的工業化實驗。碳酸氫銨代替草酸作沉淀劑,其對稀土沉淀率更高,同時解決了草酸具有毒性并且較為昂貴的問題,工業應用前景廣泛[35]。原地浸出不需要破壞地表植被,直接將浸取劑注入礦體進行浸出,進而得到含稀土離子的浸出液。原地浸出工藝的優點是不破壞山體、植被,可以有效針對礦體滲透性且有假底板的稀土礦山進行稀土回收,能合理利用資源。原地浸出工藝也有難以解決的缺點,比如浸出電解液的耗量大、浸出液易泄露、對礦體滲透性差的稀土礦浸出率低。盡管如此,堆浸和原地浸出都得到廣泛的應用,硫酸銨原地浸出—碳酸氫銨沉淀成為了目前風化殼淋積型稀土提取工業上最為主要的技術之一。

實際生產中硫酸銨原浸出—碳酸氫銨沉淀優點并不能掩蓋缺點,硫酸銨原地浸出風化殼淋積型稀土礦時,大量硫酸銨浸取劑側滲到土壤中,導致地表植被受到不同程度破壞,同時浸出過程中原礦土壤中的營養元素鈣、鎂、鉀等流失進入浸出液,會影響后續稀土的分離提純,尾礦也因此難以修復。由于大量的碳酸氫銨沉淀劑的使用,產生大量氨氮廢水滲入土壤,污染了地下水和地表水,嚴重影響礦區的農林灌溉用水和飲用水資源。

(2)風化殼淋積型稀土礦清潔浸取工藝

有許多研究單位、專家學者針對濕法冶金提取稀土中環境保護方面存在的問題,開展了高效、清潔提取風化殼淋積型稀土新工藝的研究工作。至今已經發展出多種去除氨氮污染的工藝:氨吹脫法、反滲透法、生物法、吸附法、氯化法等[36, 37]。考慮到含鐵、鎂、鈣等強電解質可以代替含銨電解質沉淀浸出液中的稀土,從而可以從根本上杜絕氨氮富集,因此開發出硫酸亞鐵、氯化鎂、硫酸鎂、磷酸銨鎂以及復合鎂鹽體系浸取風化殼淋積型稀土礦[38]。比如,胡智等[39]以復合鎂鹽作為浸取劑對風化殼淋積型稀土礦浸出稀土進行了研究,在氯化鎂/硝酸鎂的摩爾比為46、pH在4~8之間、鎂離子濃度為0.2 mol/L的工藝條件下,得到的稀土浸出率為95.18%,相比于單一鎂鹽浸出提高了9%的浸出率。王芳[40]和徐楠利用磷酸銨鎂沉降法對高濃度氨氮廢水中的氨氮進行了最后一步的脫除。鎂離子和磷酸離子可以與廢水中的氮發生絡合反應,反應生成的絡合物是一種農業化肥,可以回收再利用。使用磷酸銨鎂沉降法既完成了氨氮去除,又實現氮磷二次資源的回收。

目前銨鹽浸出法提取風化殼淋積型稀土是工業應用中最主流的工藝,銨鹽浸出有著處理能力大、適用范圍廣、浸出率高、生產效率高等優點,也存在氨氮廢水對環境破壞的缺點。鎂鹽相比于銨鹽來說,稀土浸出率相當,還從根本上避免了氨氮污染,同時還對雜質鋁的浸出率降低了10%左右,因此鎂鹽浸出有著廣泛的工業應用前景。

3 稀土分離提純工藝研究進展

由于元素周期表中IIIB族中鑭系元素隨著原子序數增大,離子半徑逐漸減小,具有相似的電子層結構,因此化學性質相似,各元素彼此分離非常困難[41]。我國稀土資源的高效利用離不開稀土元素的分離與提純技術的研究,隨著生產設備的改進和分離理論的完善,稀土分離工藝也在實踐中不斷向前發展。從最開始的分步結晶法,經過二戰時期的離子交換法,最終被 60年代興起的溶劑萃取法所取代。本研究綜述了近年來國內外相繼開發使用的稀土分離提純工藝。

3.1 化學沉淀法

化學沉淀法是最經典的分離提純方法,和溶劑萃取法一起成為工業上最常用的濕法冶金工藝。化學沉淀法主要包括分級結晶法和分步沉淀法,是從稀土礦物浸出液中依靠稀土元素之間不同溶解度,經過多次結晶或沉淀實現分離的方法[41]。其優點是工藝原理簡單、設備操作方便、成本投入少、適合工業生產,缺點是回收率低、污染較大、產品純度低、藥劑消耗量大等,化學沉淀法適合應用于浸出液中稀土的簡單分離、粗分組加工。分級結晶法是最原始的化學分離方法,結晶過程較復雜,對于單一高純稀土生產較困難,隨著工業發展逐漸轉向分步沉淀法研究應用。

分步沉淀法根據所用沉淀劑的不同,從早期采用草酸沉淀法過渡到碳酸氫銨沉淀法,如今多種新的綠色環保沉淀劑和沉淀工藝被研究開發中[42]。

3.1.1 草酸沉淀法

草酸(H2C2O4)是浸出液中稀土元素分離廣泛使用的沉淀劑之一,草酸沉淀法不僅可以富集稀土,而且還可以分離稀土和非稀土元素。草酸沉淀法回收稀土過程具有沉淀顆粒大、沉淀物易析出、分離效果好、工藝成熟等優點,同時也無法掩蓋稀土沉淀率低、藥劑用量大、經濟成本高、草酸廢水難處理等問題。方中心等人[43]利用草酸沉淀從廢棄熒光燈中回收稀土,并對稀土草酸沉淀經過焙燒處理得到高純度的混合稀土氧化物。研究表明,在草酸加入量為15 mL、浸出液pH=1.5的條件下,獲得最大稀土沉淀率為96.4%,稀土草酸沉淀經900 ℃高溫煅燒2 h后,得到純度為97.4%的(Y2O3、Eu3O4、Ce2O3和Tb4O7)稀土產品。梁勇等人[44]研究了采用硫酸銨—草酸聯合沉淀法從含鈣稀土溶液中分離稀土和鈣。研究對象是廢水酸浸液(pH=2),先通過加入過量硫酸銨(水相中濃度大于80 g/L)分離稀土和鈣,之后加入1.2倍理論量的草酸進行沉淀稀土,實驗反應溫度為30 ℃,最終得到稀土沉淀率99.02%,除鈣率99.35%。

草酸沉淀法雖然是個非常實用的分離工藝,具有分離效果好、適用范圍廣等優點,但是草酸沉淀劑本身具有毒性,同時極易溶于水,難以回收,因此排放的酸性有毒廢水嚴重危害生態環境。由于草酸昂貴的價格和極大消耗量,逐漸被其它工藝取代。

3.1.2 碳酸沉淀法

針對草酸沉淀法的缺點,相關研究人員開發了碳酸氫銨沉淀法(NH4HCO3)。碳酸沉淀法是以碳酸氫銨為沉淀劑,對稀土浸出液中的稀土元素進行沉淀分離,最后形成泥狀的稀土碳酸鹽沉淀的方法。碳酸氫銨(NH4HCO3)是一種廉價、無毒、易獲得、對稀土沉淀率高的沉淀劑,同時稀土碳酸鹽的水溶性也低于稀土草酸鹽。池汝安等人[45]研究采用碳酸氫銨沉淀法從稀土母液中分步沉淀稀土和鋁,實現金元素分離回收的目的。經研究發現稀土與碳酸氫銨的摩爾比為14是最佳沉淀條件,第一步投入114碳銨分離稀土和鋁,并用絮凝劑去除鋁的氫氧化物沉淀,第二步用12.6的碳銨沉淀富集稀土,最后得到品位為92%的稀土產品。證實碳酸氫銨沉淀法分離稀土和非稀土雜質的工藝是可行的。李慧琴等人[46]研究了采用碳酸氫銨沉淀法制備球形大顆粒氧化釔晶體粉末,在料液濃度為40 g/L、沉淀反應溫度93 ℃、陳化時間為28 h、灼燒溫度為1 400 ℃的最佳工藝條件下,制備出中心粒徑61.54 μm的球形氧化釔粉末晶體。

經過國內外科研人員長期的優化工藝,雖然解決了碳酸氫銨沉淀稀土無法結晶的困難[47],但碳酸氫銨沉淀法最大的問題是沉淀顆粒小,致使稀土負載量小,工業應用中藥劑消耗量大,會產生大量氨氮廢水難以處理。解決氨氮廢水是化學沉淀法面臨的最大的難題。

3.1.3 沉淀工藝進展研究

基于草酸沉淀和碳酸氫銨沉淀的種種缺點,為了從源頭上解決氨氮污染,氧化鈣、氧化鎂、氫氧化鎂等新型無氨沉淀劑得到了廣泛的關注和研究,Tomohiko Akahori等人提出了以液態鎂(Mg(HCO3)2溶液)為沉淀劑提取廢棄磁體中稀土元素的工藝。研究發現,在鎂/鈣質量比為20、鎂/磁體質量比為10、反應溫度為1 000 ℃、反應時間為6 h的實驗條件下,使氧化鏑的還原率達到74%,對釹的提取率將近100%。孟祥龍[48]還開發了氧化鈣或和碳酸鈉作沉淀劑以沉淀富集低濃度濃酸稀土浸出液中的稀土,研究表明,單一使用碳酸鈉作沉淀劑可以得到含量為92%的REO;而單一使用氧化鈣作沉淀劑可以得到含量為82%的REO,但是會以堿式稀土硫酸鹽的形式存在。進一步采用氧化鈣-碳酸鈉復合沉淀工藝處理低濃度硫酸稀土浸出液,避免了高鹽廢水產生,同時SO3含量降低,最終得到REO含量大于89%,既滿足生產需求,又滿足綠色生產工藝的要求。綜上所述,沉淀劑都是微溶或難溶的固體萃取劑,沉淀過程速率慢且反應不完全,因此稀土沉淀中鎂和鈣元素含量較高,導致稀土精礦品位低,給后續稀土分離提純帶來負擔。同時稀土氫氧化物沉淀粒度較小,不易結晶,導致脫水非常困難。為了解決以上問題,近期賴富國[49]開展了鎂鹽浸出—氧化鈣沉淀工藝研究,沉淀過程中避免了氨氮污染的產生,同時去除了稀土沉淀物中的硫酸根離子,提高了稀土品位。浸出劑所消耗的鈣離子經氧化鈣沉淀劑的加入得到補充,強電解質離子鈣、鎂實現動態平衡,提高提取率。目前鎂/鈣鹽體系作為沉淀劑是化學沉淀法的熱門發展方向,有關企業進行生產試驗,基本達到工業生產要求。

3.2 溶劑萃取法

溶劑萃取法即液—液萃取,是指溶質在兩種互不相溶或微溶的溶劑之間由于溶解度或分配系數不同而從一種溶劑轉移到另外一種溶劑中,經過多次反復萃取,從而使絕大多數溶質提取出來達到富集的方法。溶劑萃取法具有處理量大、分離效果好、回收率高、平衡速度快、設備簡單、自動化高等優點[50]。缺點是藥劑價格高、耗酸量大[51]。自20世紀70年代以來,隨著有機化學、無機化學、石油化工等領域的飛速發展,給開發和應用新型、高效和低廉的萃取劑帶來了良好的發展環境,現如今在濕法冶金工業中使用溶劑萃取法分離、凈化、濃縮金屬離子,已廣泛應用于單一稀土元素的純化[52]。

根據萃取劑的化學性質的差異來分類,主要分為酸性萃取體系、中性萃取體系、堿性胺類萃取體系和離子液體體系等[53]。

3.2.1 酸性萃取體系

酸性萃取劑有較好的萃取分離性能,因此普遍應用在稀土分離工業中。常用的酸性萃取劑有:有機磷酸類萃取劑P204、P507和Cyanex272;羧酸類萃取劑CA12、CA100和環烷酸[54]。工業上主要使用有機磷酸萃取劑 P507、P204 和 Cyanex272 對全稀土進行萃取分組和分離,使用有機羧酸萃取劑CA12和環烷酸萃取分離回收釔等。P204主要用于輕稀土之間的分離提純,P507主要應用于重稀土之間的分離提純,但是他們存在分離系數小、選擇性低和反萃酸度大的問題[55]。Cyanex272由于本身結構的空間位阻效應,使其對稀土萃取的分離系數較大,因此選擇性優于P204和P507,同時反萃更容易。Cyanex272也有自身的缺點,比如萃取量小、萃取過程中易乳化等。目前溶劑萃取法分離工藝十分成熟,但是現有的萃取體系也有明顯的缺點,江西理工大學的李立清等[56]研究了采用P507與N235的混合溶液作為有機相,無需皂化直接萃取稀土的方法,此方法縮短了工藝流程,同時擁有萃取效果好、分離系數高,反萃效果好等優點;SURAMPALLY等[57]首次進行了在磷酸體系下采用PC88A分離鏑的研究,發現有機相鏑的萃合物結構可能為Dy(HA2)3,根據PC88A進行稀土萃取時隨溶液酸度與萃取劑濃度的不同,對稀土萃取有不同程度的選擇性。

3.2.2 中性萃取體系

中性萃取體系可分為中性磷類萃取劑、中性含氧類萃取劑、中性含硫類萃取劑和取代酰胺萃取劑。常見萃取劑有磷酸三丁酯(TBP)、Cyanex921、TOPO和P350等[53, 58]。工業上使用最廣泛的是磷類萃取劑,其有萃取性能好、反萃酸度低等優點,萃取過程中萃取劑的磷酰基基團和稀土形成配位,從稀土浸出液中分離富集稀土。張平偉等[59]系統的研究了P350在鹽酸介質中對鈧的萃取性能,在P350與煤油稀釋劑體積比為23、鈧在料液中的濃度為20 g/L、酸度為6 mol/L、相比為21的條件下逆流萃取,經草酸沉淀、灼燒等工藝最終制得高純氧化鈧,產品純度大于99.99%,萃取劑對料液中鈧的萃取率大于98%,總回收率大于97%。曹洪斌等[60]對機磷酸類萃取劑(如 Cyanex 272、Cyanex 302 和 Cyanex 301等)和有機氧化膦類萃取劑(如 Cyanex 921、Cyanex 923 和 Cyanex 925 等)在萃取能力進行了探究,得知有機氧化膦類萃取劑具有萃取負載量大、選擇性好等優點,不僅可用于處理重金屬廢水、萃取稀土和其它貴金屬,還廣泛用于萃取酸、醇和酚等。

3.2.3 胺類萃取體系

胺類萃取劑是以氮原子作為萃取功能基萃取稀土的萃取劑,氮原子上的取代基性質決定萃取劑的酸堿度,這類萃取劑取代基通常為長鏈烷基,隨著烷基的數目增多其堿性變強[61]。目前稀土萃取分離工業應用較多的胺類萃取劑有伯胺(N1923)、仲胺、叔胺和季胺鹽4類,胺類萃取劑有著萃取性能強、選擇性好和萃取量大的優點。孔薇等人[62]進行了采用伯胺和二(2,4,4-三甲基戊基)單硫代磷酸(HBTMPTP)協同萃取硫酸介質中的稀土元素的研究。通過利用斜率法、恒摩爾法、飽和法確定了由HBTMPTP和伯胺混合的正己烷溶液協萃硫酸介質中的鑭,得到的協萃配合物是(RNH3)3L2La(SO4)2,伯胺的加入保證HBTMPTP分離稀土能力不變的前提下,提高了萃取能力。酰胺類萃取劑主要有單酰胺類、雙酰胺類、酰亞胺類等。曹美璇[63]設計并合成了新型磷酰胺萃取劑P2N1O,并研究其在硫酸介質中水相酸度、萃取劑濃度、相改良劑濃度等因素對萃取鈰、氟和萃取率的影響和性質,P2N1O萃取鈰的飽和容量為55 g/L,萃取氟的飽和容量為71.25 g/L,因此萃取劑P2N1O可以用于硫酸介質中萃取鈰和氟。目前酰胺類萃取劑存在合成過程復雜、萃取負載量小、難回收、需大量鹽析劑等缺點,目前逐漸被取代。

3.2.4 離子液體體系

近年來,隨著化工科技的發展,溶劑萃取法也得到了長足的發展,衍生的離子液體作為綠色溶劑越來越受科研工作者的重視。離子液體是在室溫下完全由陰陽離子組成的液態有機化合物,在萃取工藝中可以代替傳統有揮發性的有機溶劑[64],功能性離子液體材料本身具備很多優良特性如熱穩定性好、熔點低、導電性好、溶解性能強、具有可設計性、對許多有機物和無機鹽有特殊溶解性等[65, 66],相比傳統溶劑萃取擁有更好的選擇性和大負載量。在過去幾十年里,離子液體代替揮發性有機化合物作為萃取劑或稀釋劑已經成為一項蓬勃發展的分離技術。

蘇祥[67]利用H2BDOAC合成無揮發性的離子液體 [P6,6,6,14]2[BDOAC]作萃取劑,研究了利用[P6,6,6,14]2[BDOAC]從釹鐵硼廢液中回收稀土的方法,研究發現[P6,6,6,14]2[BDOAC]對輕稀土有良好的萃取性能,對稀土的回收率為90.6%,同時稀土的純度從最初的44.9%提高到98.1%。楊華玲等人[68]開展了雙功能離子液體萃取劑[A336][CA-12]/[A336][CA-100]在硝酸體系中對稀土的萃取能力研究。研究表明離子液體在萃取過程中陰陽離子都參與反應,其反應機理是離子絡合反應,以0.01 mol/L硝酸溶液作反萃劑把稀土從負載有機相中剝離下來時的反萃率很高,經過多次循環使用后,萃取能力依舊可達98%。長春應化所的王威等[69]人研究了三甲基甲氧基乙酸[A366][CA-12]和[A366][CA-100]雙功能離子液體萃取劑在氯化物介質中萃取稀土的方法,結果表明在有鹽析劑存在的情況下,能有效地從酸性條件下提取稀土,避免了傳統的酸性和中性萃取劑在萃取過程中產生的危害。孫曉琦等[70]提出了一種酸堿中和反應制備氨型離子液體的新工藝,該方法有助于提供低成本、綠色的合成路線來制備氫氧基氨型離子液體,從而得到高純度功能型離子液體。與成熟的陰離子轉位法制備的離子液體相比,經過預處理的離子液體中的鹵化物污染更少。

近年來,利用離子液體萃取稀土工藝是稀土分離技術上的一個研究熱點,設計針對特定金屬離子萃取的功能性離子液體是未來應用方向。

3.3 離子交換法

離子交換分離法與溶劑萃取法相同的是,都可以直接分離提純浸出液中的單一稀土元素,不同的是,離子交換法的本質是固液分離[71]。離子交換法是采用陽離子交換劑(樹脂)或陰離子交換劑等與浸出液中的稀土離子發生復分解反應,使稀土離子有選擇性的吸附在交換劑上,最后通過淋洗劑(絡合劑)和延緩劑使稀土離子分離解吸轉移至液相,實現稀土元素的分離和凈化富集的方法[72]。采用離子交換法可以分離除钷之外的所有稀土元素并制成高純單一稀土產品。此工藝所用交換劑有活性炭、酚醛樹脂、聚苯乙烯樹脂等,所用淋洗劑有EDTA、HEDTA、檸檬酸、硝酸鋰、磷酸鈉等。其具有分離效果好、選擇性強、純度高、回收效率高等優點,由于其有樹脂成本高、生產周期長、樹脂負載量小等缺點大多情況下被溶劑萃取法取代[73]。

周駿宏等人[74]采用離子交換法提取磷礦消解液中的稀土元素,在酸解液pH=0.9、EDTA淋洗劑濃度為0.04 mol/L、淋洗劑pH=10、淋洗時間為40 min、交換時間為70 min的條件下進行正交實驗,得出稀土元素的最優淋洗率為82.56%。陳圓圓采用HD325離子交換樹脂從風化殼淋積型稀土礦山尾液中回收稀土。在靜態離子交換實驗中的結果表明料液酸度越強,HD325樹脂對稀土的吸附量越小,使用鹽酸作為吸附劑可以實現HD325樹脂的再生循環使用,使用6%的鹽酸溶液對HD325樹脂脫附再生后,吸附率依舊為99%,樹脂的再生率在95%。雖然傳統離子交換法逐漸被溶劑萃取法代替,但合成改性分離新型樹脂和尋找新的離子交換法的研究同步開展,又為稀土的分離提純帶來了新的思路。

3.4 萃取色層法

萃取色層法的出現,晚于溶劑萃取法和離子交換法。其結合了兩種技術的優勢,既有很好的選擇性,又擁有高效的萃取能力。萃取色層本質是以有機相作為固體相,水或無機酸作為流動相,利用稀土元素在兩相中不同分配系數從而實現分離的一種固液分離技術[75]。此技術工藝簡單,有分離效果好、萃取效率高、克服了有機溶劑萃取劑的毒性等技術優勢,劣勢也明顯,例如無機酸的用量大,載體上的萃取劑易脫落、處理量小等[76]。20世紀60年代,萃取色層理論起初是以硅球、硅藻土、聚四氟乙烯等作為載體,以P204萃取劑吸附在載體上做固定相,鹽酸、硝酸作為流動相。萃取色層法在稀土分離工業應用迅速發展,70年代,以P507或環烷酸萃取劑吸附硅球對稀土分離進行了拓展研究,P507比P204的選擇性更好,因此P204萃取色層逐漸被替代。硅球作為無機載體,對有機萃取劑的吸附不穩定,硅球的負載量較小且使用壽命短,從離子交換法使用樹脂材料吸取經驗,色層萃取載體逐漸向開發使用樹脂類載體過度。萃取劑浸漬惰性聚合物樹脂骨架的負載樹脂目前較少應用于稀土分離,孔徑較大的的萃淋樹脂因其結構含不同選擇性萃取劑而應用廣泛。萃淋樹脂有孔徑大、負載量較高、容易合成、萃取劑利用率高等優點。目前稀土分離工業上最常用的工藝有P507萃淋樹脂萃取色層法和Cyanex272萃淋樹脂萃取色層法[76]。

劉亞菲等人[77]研究了采用2-乙基己基磷酸單 2-乙基己基酯CL-P507萃淋樹脂在鹽酸體系中萃取色層分離鐵、鐿和镥的方法。通過向樹脂上柱液加入抗環血酸還原后經1.09 mol/L鹽酸溶液淋洗分離鐵和鐿,再經3.09 mol/L鹽酸溶液淋洗镥,最終得到純度為99.995%的氧化鐿產品。由于P507萃取色層酸耗較大,廖春發等人[78]研究了采用選擇性比P507好的Cyanex272萃淋樹脂萃取色層分離銩-鐿、鐿-镥的方法。實驗結果表明,柱高徑比301、鹽酸濃度2.5 mol/L、鹽酸淋洗流速1 mL/min時,鐿和镥達到最好分離效果;稀土負載量0.8%~0.9%、柱高徑比301、鹽酸濃度1.8 mol/L、鹽酸淋洗流速1 mL/min時,銩和鐿達到最好分離效果。此工藝減少梯度淋洗,比起P507所用淋洗劑的酸度更低,Cyanex272萃淋樹脂萃取色層法更有優勢。

3.5 液膜分離法

液膜分離技術是20世紀60年代中期結合固體膜和溶劑萃取的特點發展起來的一種新型分離技術。其原理是利用選擇性透過膜將浸出液中物質從低濃度向高濃度擴散,實現稀土元素富集,并與非稀土元素分離[37]。與溶劑萃取法不同的是,液膜分離法的萃取和反萃同時進行,可以實現循環作業[73]。其具有設備小巧,速度快、富集效率高、節約能源等優點,同時也有液膜易溶脹、壽命短易滲漏、液-液非均相分離困難等問題。根據工業上采用的乳化液膜、支撐液膜和準液膜的液膜結構差異,液膜分離技術可分為乳狀液膜分離法、支撐液膜萃取法、靜電式準液膜法[79]。

乳化液膜是由兩個不混溶的液相接觸分散在第三相中形成的。我國對乳化液膜技術研究已經相當成熟,主要應用于風化殼淋積型稀土浸出液中稀土的富集以及稀土和非稀土元素的分離,后續可以采用溶劑萃取提取單一稀土或分組稀土。車麗萍等人[80]采用煤油-Span80-P507-HCl乳化液膜從稀土浸出液中提取釷,(12%)P507-(3%)Span-80-(1%)液體石蠟-(84%)磺化煤油混合液相和濃度為4 mol/L鹽酸溶液的內水相在油內比11的條件下制乳,在稀土浸出液ThO2為0.287 g/L、水相pH=2.5、水乳比101的條件下提取15 min,得到98%的提取率,最后從稀土浸出液中提取釷的濃度平均為5.5 mg/L。

支撐液膜法是利用膜的界面張力和表面毛細管作用,將膜相吸附在支撐體上,物質從料液相經過膜轉移至接受相的方法。楊顯萬等人[81]進行用支撐液膜從低濃度硫酸銨和含氮鹽稀土溶液中提取氯化稀土的研究,實驗結論表明,以P204作為載體、磺化煤油為稀釋劑、提取時間8 h、料液稀土濃度為2.65 g/L,料液流速120 mL/min的條件下稀土通量為5 g/hm2。可行的通量值表明,支撐液膜法可以從浸出礦中提取富集稀土元素。

靜電式準液膜是中國原子能科學研究院發展的一種新型液膜分離技術。其特點是具有非平衡傳質能力、無需制乳、特制擋板替代支撐體。吳全峰等人[82]開發了采用靜電式準液膜從稀土浸出礦提取和富集稀土的工藝,在稀土料液濃度1 g/L、電場電壓2.4~3.0 kV、萃取劑濃度10%、料液pH=2以上等常規條件下,料液中的稀土提取率高達98%,稀土富集液濃度95.2 g/L。靜電式準液膜分離技術在提取稀土工業有一定應用前景。

總的來說,液膜分離法在實際生產中可以實現自動化、機械化,由于膜的不穩定性,在工業應用中還有需要進一步研究。

3.6 稀土分離提純新工藝—萃取沉淀法

萃取沉淀法是綜合化學沉淀法和溶劑萃取法部分優勢的基礎上發展出的新型分離提純方法,是由廈門稀土材料研究所孫曉琦研究員近期首創的工藝,此工藝較為新穎,還未廣泛應用研究。這種新型分離技術采用萃取—沉淀劑直接從浸出液或稀土料液中定量萃取金屬離子并生成萃合物沉淀,從而達到提取稀土的目的,此工藝明顯的特征是萃取—沉淀過程中萃取—沉淀劑不使用有機溶劑和擔體,萃合物沉淀通過反萃再生成萃取—沉淀劑,實現循環使用。與傳統溶劑萃取法不同的是,萃取—沉淀劑不需要使用揮發性有機溶劑做稀釋劑,固液分相明顯,不會產生乳化現象。與化學沉淀法不同的是,萃取—沉淀劑可以反萃循環使用,萃合物沉淀顆粒大、負載量大、反應速率高、溶解性小、稀土提取率高、回收率高。和其它傳統濕法冶金技術作對比:(1)與浸出法工藝不同之處在于萃取—沉淀法不通過溶解,通過沉淀加以分離。(2)與浮選法不同之處在于富集沉淀物處于體系下相。(3)與吸附法不同之處在于萃取—沉淀劑不使用擔體。(4)與液膜分離法不同之處在于萃取—沉淀過程無需液膜的使用。

萃取沉淀法目前還不夠成熟,這種工藝的分離效果和提取效率取決于所合成的固體萃取-沉淀劑的性能。倪帥男等人[83]進行了采用萃取沉淀法從工業廢水中回收稀土的研究,將開發的新型苯氧基羧酸(2- 2-(4-丁氧基-苯氧基)乙酸)(BPAA)萃取-沉淀劑,成功地用于廢水中低濃度稀土元素(濃度為159 mg/L)的富集,最終富集倍數達到189倍。研究表明,形成的萃合物沉淀尺寸大于工業沉淀物中稀土析出物。與傳統的P507和NA液液萃取法中432 mg/L和725 mg/L的化學需氧量(COD)相比,萃取-沉淀法得到的BPAA的COD值更低,僅有45 mg/L。周海月[84]提出了采用離子液體[三己基(十四烷基)膦]2[4,4-異丙基二(苯氧乙酸)](縮寫為[P66614]2[IOPAA])回收稀土元素的新方法,先是合成了雙羧基苯氧乙酸類萃取—沉淀劑4,4’-亞異丙基雙(苯氧基乙酸)H2IOPAA,再利用[P66614]Cl與H2IOPAA制備了離子液體[P66614]2[IOPAA],最后采用[P66614]2[IOPAA]通過萃取-沉淀法從釹鐵硼廢液中回收稀土。通過開展在釹鐵硼廢液模擬溶液pH=4、水相體積4 mL、總稀土濃度0.816 mol/L的條件下對模擬料液中的稀土進行回收的研究,發現萃取-沉淀過程發生陽離子交換反應使[P66614]2[IOPAA]的陰離子與稀土離子形成配合物沉淀,最終得到純度為99.85%的稀土產品。以上的研究結論是對萃取沉淀法回收富集稀土能力的肯定,也說明了將固體配體發展成功能性離子液體的可能,萃取沉淀法有著較大的應用前景,可以從開發新型綠色環保且具有更好選擇性的萃取-沉淀劑開展研究,實現工業應用。

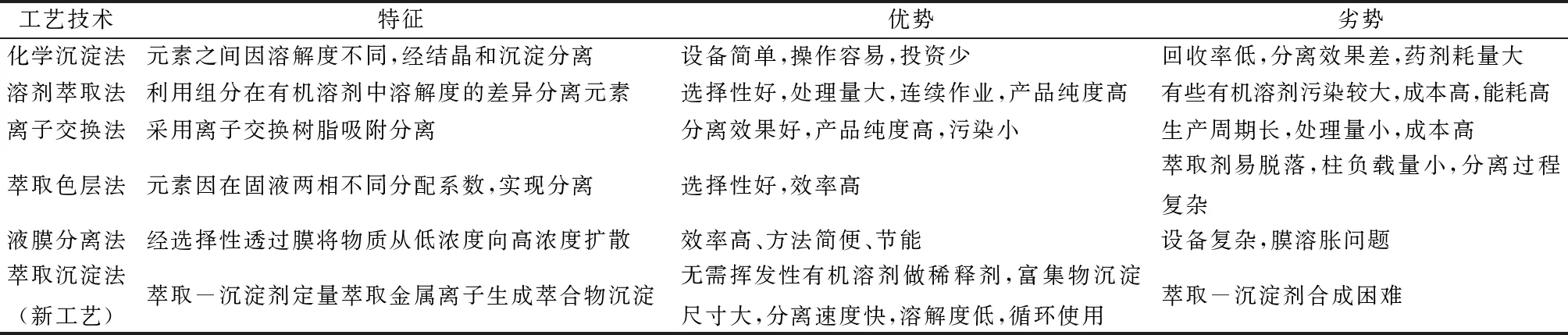

現代稀土分離提純工藝技術的優劣對比如表1。

表1稀土元素分離提純工藝技術的比較

Table1 Comparison of the separation and purification technologies for rare earth elements

工藝技術特征優勢劣勢化學沉淀法元素之間因溶解度不同,經結晶和沉淀分離設備簡單,操作容易,投資少回收率低,分離效果差,藥劑耗量大溶劑萃取法利用組分在有機溶劑中溶解度的差異分離元素選擇性好,處理量大,連續作業,產品純度高有些有機溶劑污染較大,成本高,能耗高離子交換法采用離子交換樹脂吸附分離分離效果好,產品純度高,污染小生產周期長,處理量小,成本高萃取色層法元素因在固液兩相不同分配系數,實現分離選擇性好,效率高萃取劑易脫落,柱負載量小,分離過程復雜液膜分離法經選擇性透過膜將物質從低濃度向高濃度擴散效率高、方法簡便、節能設備復雜,膜溶脹問題萃取沉淀法(新工藝)萃取-沉淀劑定量萃取金屬離子生成萃合物沉淀無需揮發性有機溶劑做稀釋劑,富集物沉淀尺寸大,分離速度快,溶解度低,循環使用萃取-沉淀劑合成困難

4 結論和建議

(1)氟碳鈰-獨居石混合型稀土礦、單一氟碳鈰礦和風化型稀土礦是我國稀土工業應用的三種礦物類型。目前工業上采用硫酸焙燒法和燒堿分解法冶煉混合型稀土礦,混合精礦既可以采用硫酸焙燒—水浸后經P507和P204萃取轉型分離(碳酸氫銨沉淀—鹽酸溶解),又可以采用燒堿分解—鹽酸優溶后經溶劑萃取分組,最終兩種冶煉方法都可以得到氯化稀土溶液;冶煉單一氟碳鈰礦的主流工藝是采用氧化焙燒-硫酸浸出法—溶劑萃取法(硫酸鈉鹽法、碳酸鈉鹽法)萃取分離四價鈰和稀土(III);風化型稀土礦通常采用硫酸銨原地浸出—碳酸氫銨沉淀法提取稀土。

(2)化學沉淀法、溶劑萃取法、離子交換法、色層萃取法和液膜分離法等現代稀土分離提純工藝已經開展工業應用許多年,針對不同狀態稀土采用特定的工藝有很好的分離提純效果。其中由于化學沉淀法和溶劑萃取法具有廣泛適用性,成為工業應用中最主流的兩種工藝。

(3)溶劑萃取法是目前稀土元素分離與提純的主流技術,具有選擇性強、處理量大、可連續作業、產品純度高、工藝簡單等優點。如今開發綠色、高效的新萃取劑以及優化工藝體系也是研究的一大熱點,離子液體萃取體系有很大的應用前景。

(4)萃取沉淀法是近幾年新提出的分離提純工藝,具有化學沉淀法和溶劑萃取法的部分優勢,無需揮發性有機溶劑做稀釋劑,可定量萃取金屬離子形成萃合物沉淀,可反萃循環使用。

(5)隨著“綠色化學”理念的提出,未來冶煉分離稀土元素新技術的開發與利用,既要合成無毒或輕毒的萃取劑;又要與其他分離方法(離子交換法、萃取色層法、沉淀法等)相結合,建立新的萃取體系,提高萃取效率和分離效率,實現綠色、高效、低成本的分離提純稀土資源。