立體傳質塔板(CTST)高效分離塔板技術進展

李春利,段叢

(1 河北工業大學化工學院,天津300130;2 河北工業大學化工節能過程集成與資源利用國家地方聯合工程實驗室,天津300130)

板式塔是一種應用廣泛的傳質、傳熱設備,可用于吸收(解吸)、精餾等化工分離過程[1],是重要的化工塔器。工業生產中要求塔板具有通過能力大、塔板效率高、壓降低、操作彈性大、成本低等特點[2]。

蒸餾過程強化技術是我國現代化學工業發展的重要研究領域,包括引入質量分離劑強化、引入能量分離劑強化以及先進設備強化。其中,新型塔內件的開發是先進設備強化蒸餾過程的技術之一[3]。

近年來,考慮化工生產中的一系列擴能要求,基于篩板和浮閥塔板的優化開發了一系列新塔板。同時,結合國外技術開發了雙層固閥塔板、SFV全通導向浮閥塔板、高性能自適應浮閥塔板、DJ 系列塔板、導向篩板和碳化硅泡沫閥塔盤等新型塔板[4]。

在結構上,多個院校開發了一系列立體噴射型塔板,如立體傳質塔板(combined trapezoid spray tray,CTST)、立體復合噴射塔板[5]、旋流霧化塔板[6-7]、新型逆流全噴射塔板(TST)[8-10]、立體旋流篩板[11-15]、低返混均效噴射塔盤[16]、自吸式立體噴射塔板[17]等塔板。其中,CTST 是河北工業大學研發的一系列大通量高效噴射型塔板[18-19]。其結構獨特、性能優異,近些年來,對CTST 的研究與工業應用都十分廣泛。

1 塔板結構與水力學特性

CTST 具有獨特的結構和操作工況,其壓降、清液層高度、液體提升量、空間持液量、降液管操作時間、噴射特性均不同于其他塔板。

1.1 結構特點與操作工況

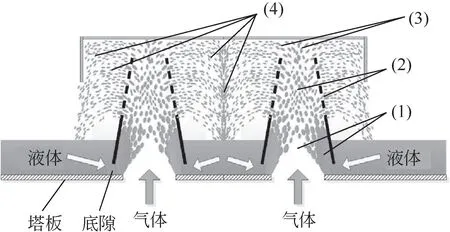

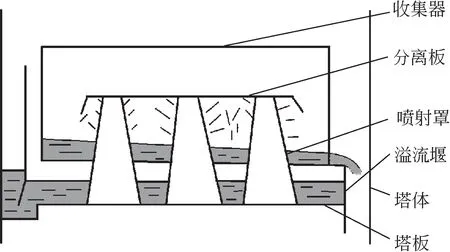

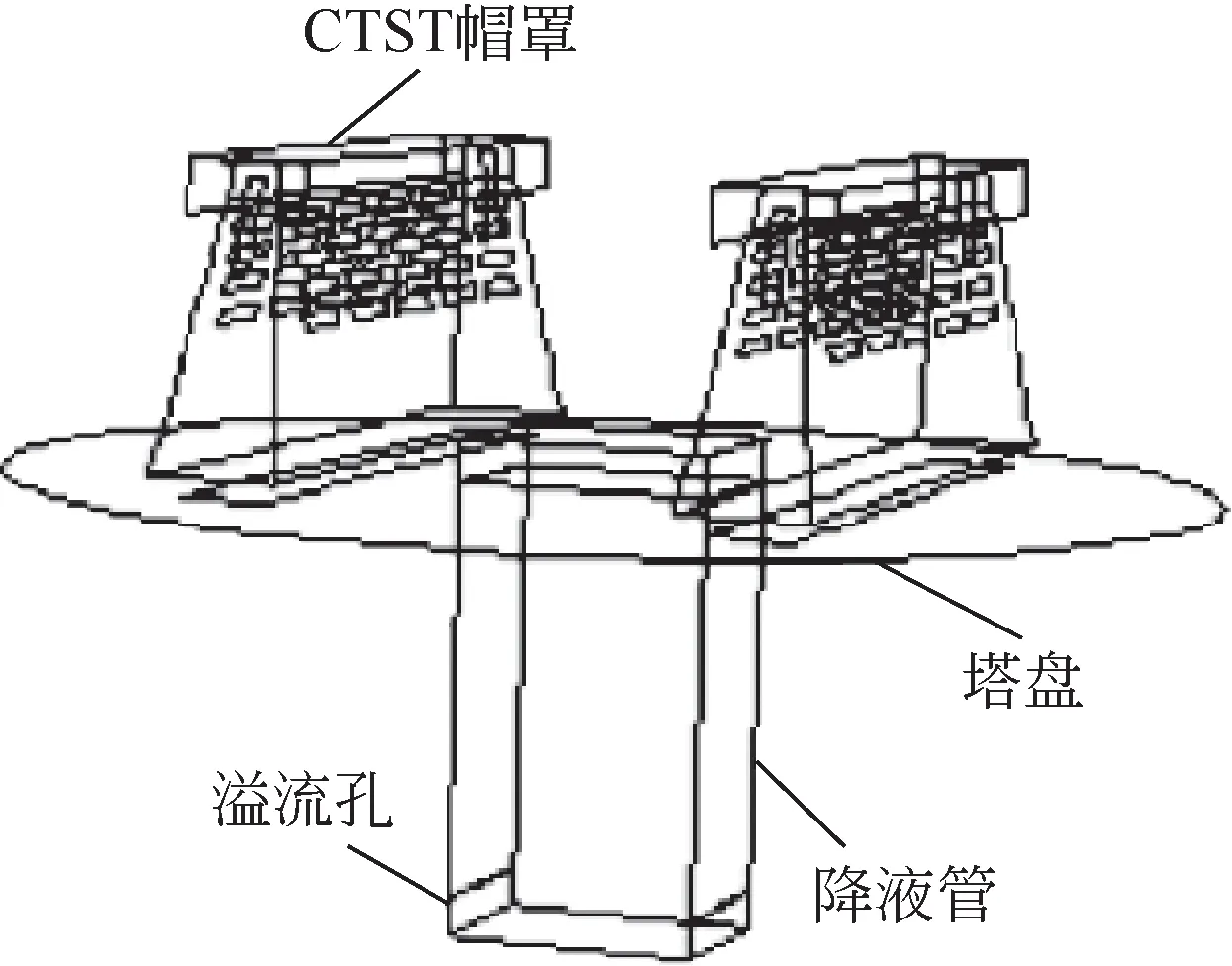

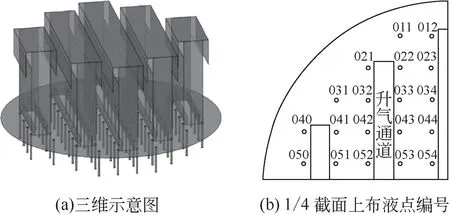

CTST 由塔板、梯形噴射罩和分離板組成。塔板上是矩形開孔,矩形開孔上方是噴射罩,如圖1所示,噴射罩兩側是帶篩孔的噴射板,兩端為梯形端板,上部為分離板,噴射板和分離板之間有氣液通道。噴射板與塔板間有一定的底隙,是液體進入罩體的通道。分離板的作用是提供氣液接觸空間以及使氣液兩相有效分離,減少霧沫夾帶。

CTST 的操作工況如圖2 所示:①液體在壓差驅動下自底隙進入罩內,氣體自板孔進入噴射罩中將液體提升拉成液膜貼在噴射罩下側內壁,此時氣液流動為環形流動狀態[21-22];②液體被提升到噴射罩上部后由于噴射孔和氣體剪應力的作用液膜破碎成液滴,一部分上升至分離板,一部分由噴射板上的篩孔噴出罩外;③氣體及液滴碰撞到分離板后進一步破碎,部分折返,返回的氣體及液滴與上升的氣、液激烈碰撞、混合,氣、液一起自罩頂側面縫隙和側面篩孔向兩側斜上方噴出;④噴出的氣、液與鄰罩噴出的氣、液相互激烈碰撞;⑤氣、液在分離板上分離,氣體繞過分離板上升至上層塔板,液體落回塔板[18]。

圖1 CTST結構示意圖[20]

圖2 CTST操作工況示意圖[20]

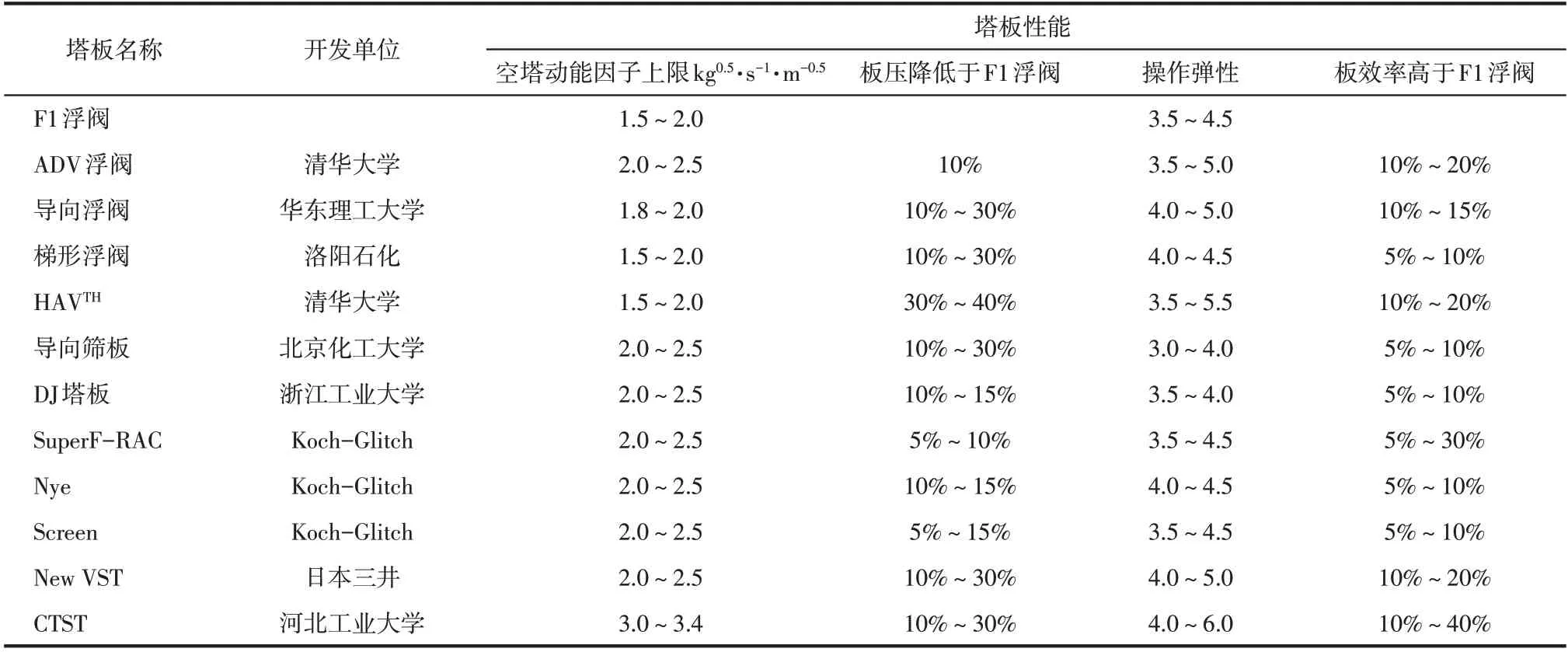

CTST塔板的特殊結構決定了其噴射工況特點。噴射工況下氣液經過拉膜、碰頂返回、破碎、噴射、互噴、分離六個過程,氣液傳質面積增大,傳質區域擴大到立體空間,同時又利用分離板使氣液兩相有效分離,減少霧沫夾帶,因而決定了CTST塔板的高分離效率。由于CTST 開孔大且無活動部件,抗堵塞性好,因此,該塔板特別適合于含固體顆粒及易發生自聚的物料。表1是國內外各種新型塔板的性能參數比較。

表1 國內外各種新型塔板的性能參數比較[23]

1.2 壓降

在板式塔中,氣體通過塔板孔隙及液相時受到阻力,塔板上、下空間對應位置產生的壓強差即板壓降Δp。

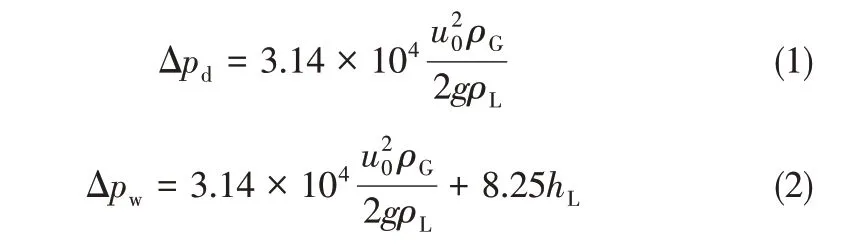

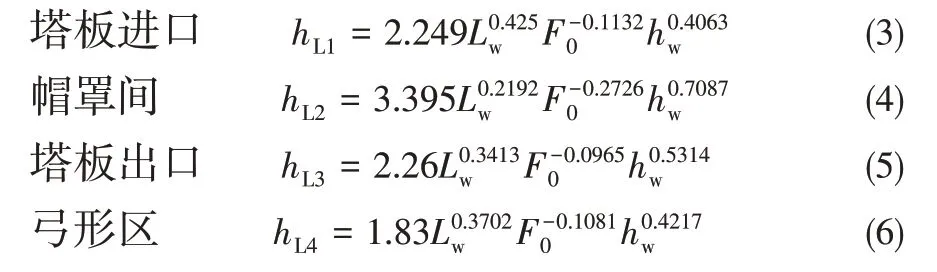

CTST 的干板壓降的表達式見式(1),濕板壓降為干板壓降加液相阻力,見式(2)[18-20]。

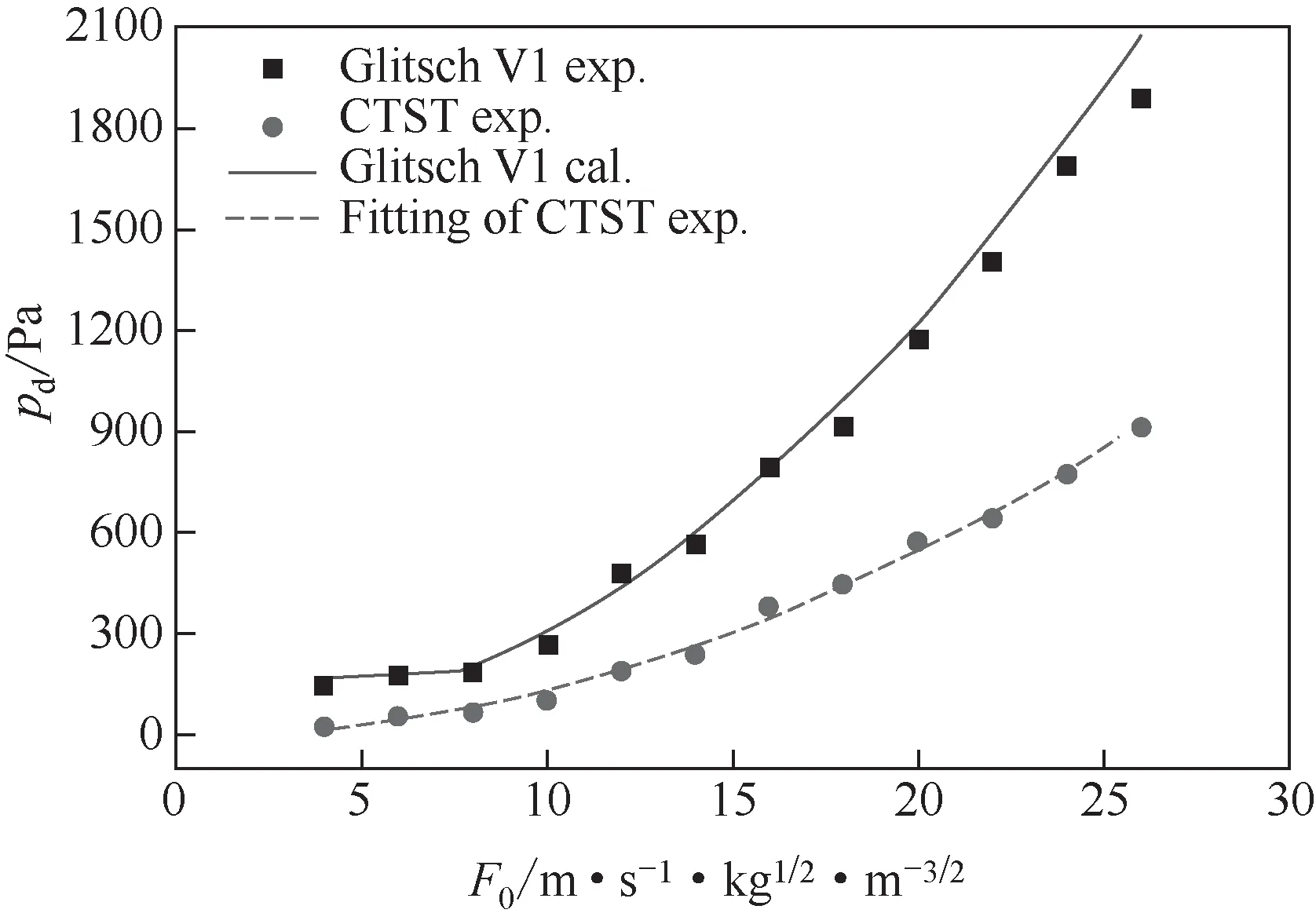

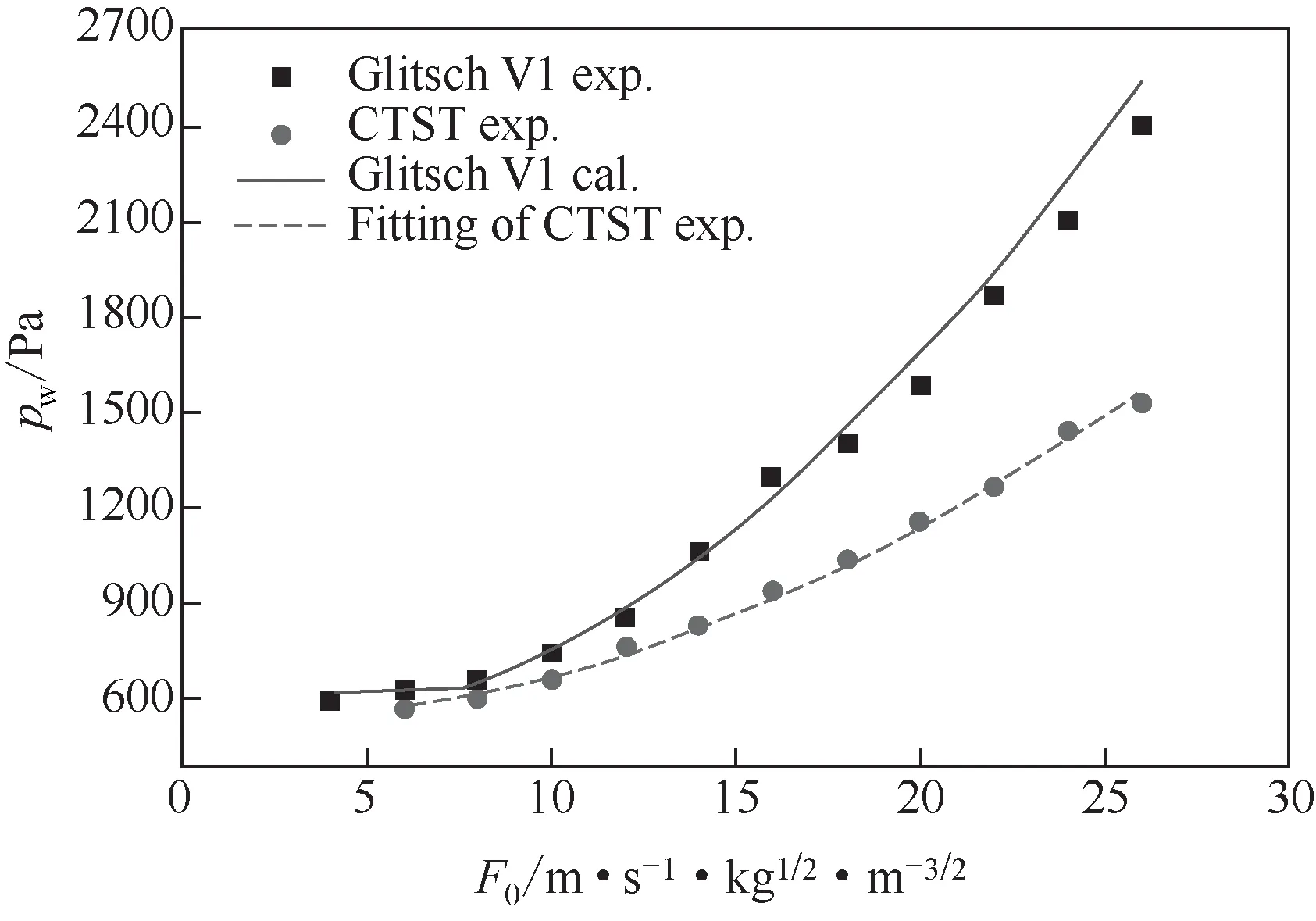

由于CTST 的特殊結構及操作工況,氣體不再由板上液層通過,因此塔板液相阻力低。由于板上單孔面積大,開口散布少,且噴射罩上出口大(噴射板上的篩孔和頂部與分離板的間隙),氣相阻力小,所以干板壓降也小[20]。對于濕板壓降,CTST比New VST 低10%左右,在低負荷時與F1 浮閥塔板相當,但在高負荷時則遠低于F1 浮閥塔板。CTST與Glitsch V1塔板的干板壓降及濕板壓降的比較如圖3 和圖4。可以看出,無論是干板壓降還是濕板壓降,CTST都比Glitsch V1塔板低。

1.3 清液層高度

清液層高度(hL)是指塔板操作時板上泡沫層的沉清高度,用以描述塔板上實際的持液量。

劉啟東等[24]應用改進的連通法在直徑1000mm的不銹鋼冷模塔中對CTST 的hL進行了實驗測定。研究發現CTST 的板上hL不均勻,塔板進口區的清液層最高(hL1),弓形區的(hL4)稍低,出口堰附近的(hL3)比弓形區的小,罩間區域的(hL2)最小;hL隨溢流強度(Lw)和堰高(hw)的增大而增加,隨板孔氣速的增大先降低后升高,對實驗數據進行關聯,得到式(3)~式(7)。

圖3 CTST與Glitsch V1干板壓降比較[20]

圖4 CTST與Glitsch V1濕板壓降比較[20]

板上平均清液層高度 -hL=1.933L0.3461wF(-0.1089)0h0.4729w(7)

1.4 液體提升量

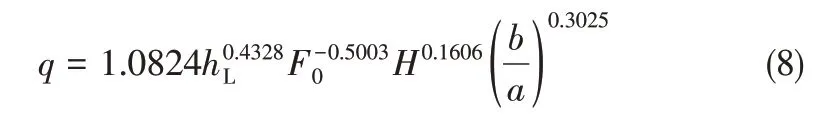

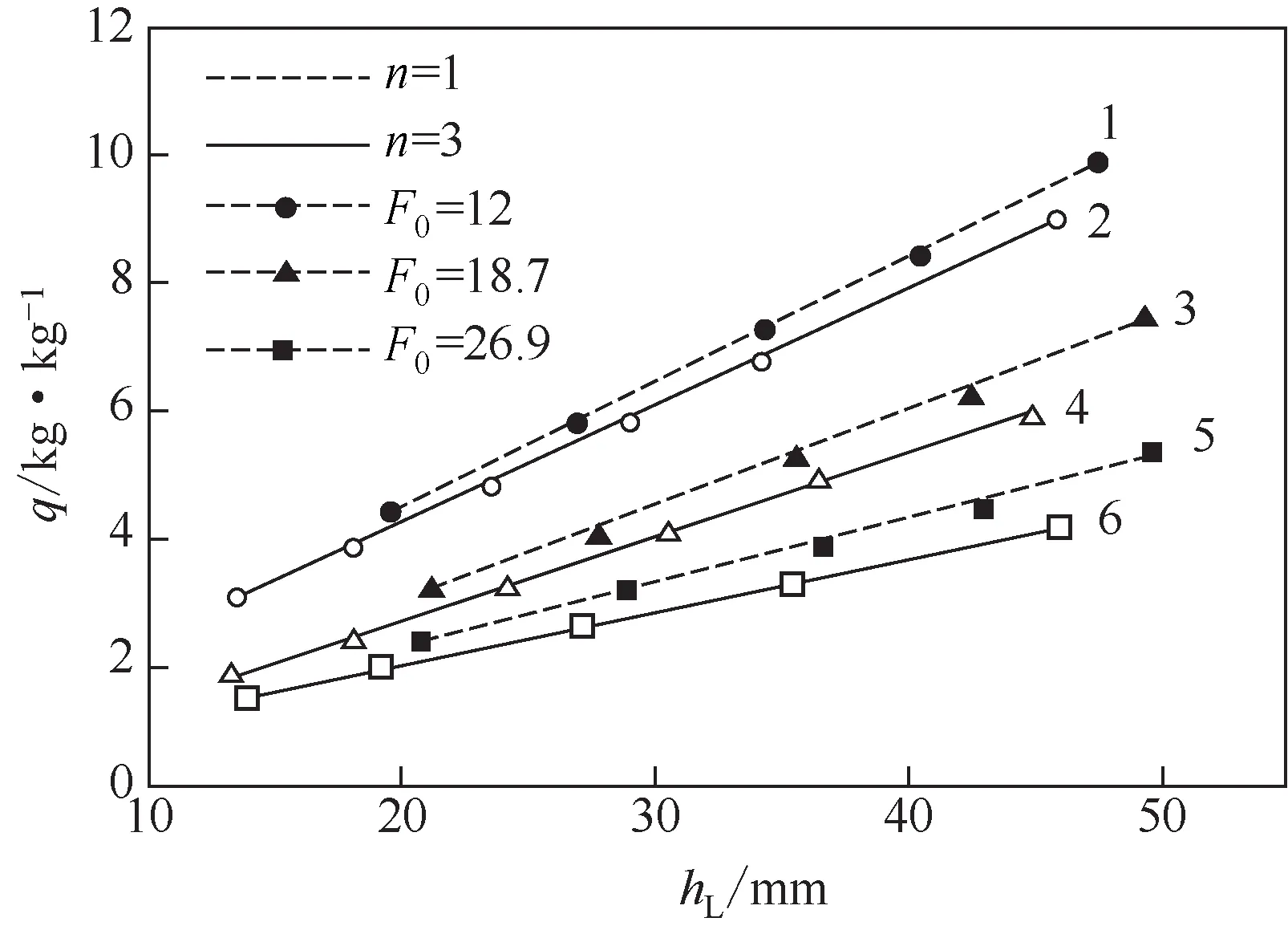

液體提升量描述氣相提升液體的能力。液體提升量與CTST 上各種傳遞過程直接相關,是分析塔板上兩相流以及計算板效率的依據。相對液體提升量(q)是指單位時間內單位質量氣體通過噴射罩所提升并經噴射孔噴出的液體量,單位為kg(液體)/kg(氣體)。

陳華艷等[25]在內徑為600mm的有機玻璃塔中進行了冷模實驗探究,圖5為實驗所用液體提升量收集示意圖。發現液體提升量隨hL的增加而增大,隨板孔氣速增加而降低。罩體底隙(H)小于15mm時提升量隨底隙增加而增加,大于15mm時隨底隙增加而降低。對于固定的板孔寬度,提升量隨板孔長度的增加先增加后降低。分析得出相對提升量(q)的關聯式,如式(8)。

圖5 提升量收集示意圖

圖6 單罩、多罩(3個罩)提升量的對比[26]

劉繼東等[26]提出影響CTST 液體提升量的主要因素可歸納為物性、塔板結構、操作狀況等方面。通過對比單罩和多罩的提升量,發現罩間對噴效應使液體提升量有所減少,如圖6所示,并將板孔動能因子(F0)、hL、H 對CTST 多罩塔板的液體提升量影響的實驗數據進行關聯,得到式(9)。

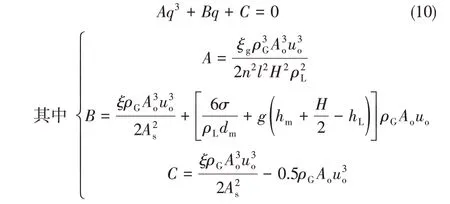

劉繼東等[27]建立了相對液體提升量的數學模型,見式(10)。所建模型能夠較好地反映物性參數(ρL、ρG、σ)、帽罩結構(AS、l、hg、hm)、塔板結構(Ao、n)、操作條件(uo、hL)等對液體提升量的影響。與實驗結果對比該模型的平均相對誤差為5.2%,最大相對誤差為±14.8%。

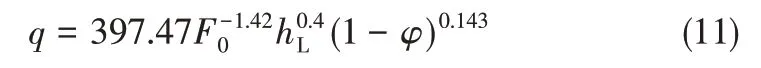

劉繼東等[28]通過向板上液層充氣研究了不同操作條件下板上氣體體積分數(φ)對液體提升量的影響。由實驗數據擬合出F0、φ、hL對q 影響的關聯式,見式(11):q 隨φ 的增加而降低;φ 相同時,q隨著hL的增大而增加、隨F0的增大而減少。

綜上所述,物性參數、帽罩結構、塔板結構、操作條件均能影響液體提升量,其中,操作條件包括F0、hL、φ。

1.5 空間持液量

在正常操作狀態下,板上清液層以外空間所持有的液體的量稱為空間持液量(HoL)。CTST 的傳質區域在塔板空間,HoL可以影響傳質效果。

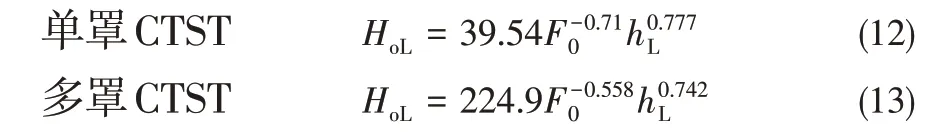

劉繼東等[29]研究了CTST 在單罩和多罩情況下的HoL和塔板效率。發現HoL隨hL的增加而增大,隨板孔氣速的增大而減少,其關聯式見式(12)、式(13)。液體只經過一次CTST 的效率為CTST 的一次提升效率。CTST的一次提升效率隨HoL的增大而減少。另外,他們[30]還發現HoL隨液體提升量的增大而呈指數增長,而且氣速越大,增長趨勢越快。

總的來看,CTST 的一次提升效率并沒有因為HoL的增加而提高。雖然CTST液體提升量很大,但HoL卻相對較小,這更有利于傳質。

1.6 降液管停留時間

降液管的兩個基本作用是為液體流動提供通道和分離氣液兩相。降液管液泛會發生在液相負荷過大時,這會降低塔的操作性能。

隋紅等[31]采用脈沖響應法比較了F1 型浮閥塔板和CTST 降液管的操作能力。發現在相同的操作條件下,CTST 降液管的液體停留時間比浮閥塔板的小20%~50%,泡沫高度低110~150mm。

CTST 操作工況為激烈的噴射工況,塔板上流動的清液不含氣體,也無發泡機制,且噴出的液滴還有破泡作用,因此CTST適合處理易發泡物料。

1.7 噴射特性

CTST 的操作工況是噴射型工況,在氣動力的作用下將塔板上的液體提升轉化為射流,進而破碎成離散液滴。

劉繼東等[32]采用高速攝像儀研究了CTST 的噴射過程。發現隨著噴射孔氣速的增加噴射錐角逐漸增大,當噴射孔氣速超過某一閾值,噴射錐角趨于恒定;隨著氣速的增加,噴射孔處液膜速度顯著增大,而液體流量增加時液膜速度略有減小,越靠近噴射孔頂端,液膜速度越大。噴射區域內液滴的分布密度接近于Rosin-Rammler 分布,在噴射錐角為[20°,40°]區間內的液滴數量比較集中,隨著氣速和液體流量的增大,液滴分布密度逐漸趨于均勻。液滴群平均粒徑隨氣速的增加而減小,隨液體流量的增加略有增大。

1.8 傳質性能

王志英等[33]用富含CO2的水-空氣系統在φ600 mm 的冷模實驗塔內對CTST 帽罩空間的氣、液相CO2濃度分布進行了測量。結果發現,罩內液相CO2濃度沿帽罩高度方向總體呈降低趨勢,同一高度上罩外液相CO2濃度始終低于罩內液相CO2濃度,氣相濃度分布與液相濃度分布趨勢相反;在帽罩的提升段,靠近噴射板的液相CO2濃度明顯高于中心位置,在噴射段,噴射板附近和帽罩中心的液相CO2濃度則相差不大;正常操作條件下,提升段、噴射段和罩外傳質量占總傳質量的比率分別為50%~70%、10%~17%和20%~35%。并發現隨著板孔氣速或液體流量的增大,提升段傳質量比率減小,噴射段傳質量比率增大。

2 塔板上流體流動機理

塔板上氣液兩相流動狀態可直接影響傳質效果,目前對CTST 兩相流動狀態的研究集中在板上液相流場、罩內壓力分布、罩內氣相流動狀況、和罩外空間氣液相流場。

2.1 板上液相流場

計算流體力學(computational fluid dynamics,CFD)可以模擬計算塔內氣液兩相流動狀況。精餾塔內氣液兩相間的熱量、能量和物質的傳遞是伴隨著兩相的流動而進行的。CFD具有省時、省力、效率高、易于改變參數和工況條件等優點,因而常用來預測大型精餾塔的液流形式和流體力學特性[34]。

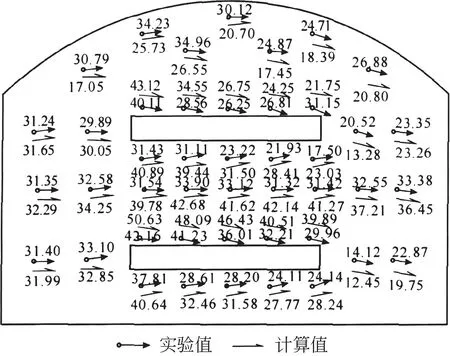

王志英等[36]采用熱膜測速儀探究了CTST 板上的液相速度分布,發現氣體的提升作用對液相流場影響較大,底隙附近的液體速度與進入塔板的液體速度之比隨hw和板孔氣速的增大而增大,隨液體流量的增大先減小后稍微增大。王志英等[35]還對CTST板上液相流場進行了數值模擬,得出了板上液相流場的三維分布特征,并與實驗測量值對比,如圖7所示,結果十分吻合。并發現CTST 板上液相返混明顯小于篩板。

圖7 實驗值與測量值的比較[35]

高長虹等[37]模擬了雙溢流CTST 的板上氣液兩相流動,得到了收縮流和擴張流兩種流型的板上氣液兩相流場分布規律:邊降液管收縮流板面液相流動較均勻,近似于均勻的收縮流,不存在回流區;中降液管擴張流板面液相流動不均勻,靠近塔板中心流速較快,塔板弓形區存在著回流現象;板孔處的帽罩區液層較其他地方小,氣相體積分數較其他地方高,擴張流受氣相的影響比收縮流大。

牛小威[38]對大型雙溢流CTST 的擴張流進行了實驗研究。發現大型CTST 板上的液相流場整體流動較為均勻,部分區域的清液層表面有回流;帽罩之間的液相流速最高,帽罩底隙附近區域有側向流動;板上液層高度整體上由中心向兩邊、由入口向出口逐漸降低;塔板振動速度隨著氣速的增大會出現兩個極值,之后振動速度逐漸降低。

2.2 罩內壓力分布

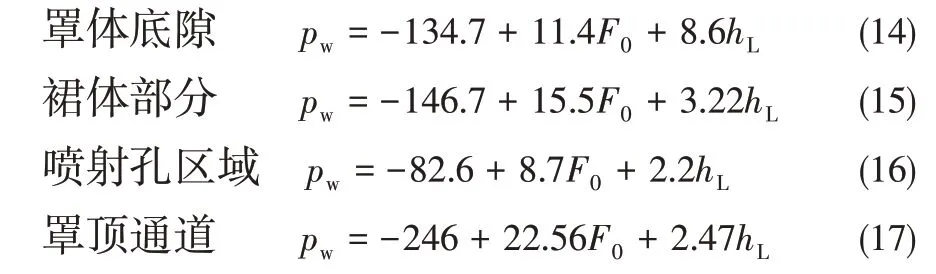

劉繼東等[39]研究了CTST 干板和濕板操作時帽罩內部不同高度處截面的平均壓力變化規律,以及同一測壓面上不同測壓點的壓力分布變化。研究了hL、F0對濕板操作時罩內壓力分布的影響規律,建立了相應的關聯式,見式(14)~式(17)。從罩內壓力分布角度研究了氣相對塔板上液體的提升機理,分析了罩內壓力分布對塔板壓降等流體力學性能的影響。發現CTST 罩內各截面壓力分布很不均勻,分離板下沿及罩頂通道處壓力最高,帽罩底隙壓力最低,裙體部位壓力較低而且分布均勻;底隙處噴射板內側(液體進入罩內的通道)壓力為負值,負壓提供了液體進入罩內的動力,裙體低壓區有利于液體提升,罩頂高壓區有利于液體破碎;除底隙處噴射板內側壓力外,其他部位壓力均隨氣量的增加而增大,但幅度不同。如劉繼東等[39]的實驗結果所述,在相同條件下,CTST 罩內各處壓力分布明顯低于New VST,其中,干板壓力低25%~40%,濕板壓力低150~200Pa,CTST 的結構更有利于液體的提升。

2.3 罩內氣相流動狀況

劉繼東等[40]以連續性方程和N-S 方程為基礎,用RNG κ-ε 湍流模型對方程進行封閉,建立了CTST 罩內氣體單相流動的三維數學模型。對模型進行了CFD 模擬計算,分析了罩內氣體單相流動特性。發現罩內的氣體流動分為核心氣流為主的中心區和流動變化較大的邊緣區,流動過程大致可以分為回旋、發展、噴射3個階段:氣體在回旋階段形成對稱的兩個渦旋,應設法避免;在發展階段氣體的流動較平穩;在噴射階段流體受到噴射孔的干擾,湍動加劇。

2.4 罩外空間汽液相流場

賀亮等[23,41]實驗和模擬研究了CTST帽罩外空間的氣相速度分布和液滴粒度分布。證明了實驗值與理論值是一致的,驗證了數學模型及所得出相關規律的正確性。提出影響液膜速度的主要因素為噴射孔氣速和液膜在噴射孔上的位置。

從機理上可以解釋塔板的各種性能。機理研究可以為綜合判斷某一因素對整個塔板各種性能的影響效果,為塔板在應用中的改進、優化和創新奠定基礎。

3 塔板復合與優化

多年來,在對CTST 塔板的性能、機理研究的基礎上,不斷改進完善CTST 塔板的結構和性能,并創新性提出各種耦合、復合形式,形成立體催化精餾塔板、導向立體傳質塔板、CTST-F1 復合塔板、CTST-MD 塔板、CTST-梯形降液管、新型雙層噴射立體傳質塔板和CTST 液體分布器等優化、耦合結構。

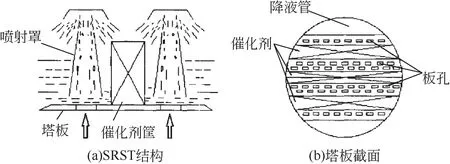

3.1 立體催化精餾塔板(solid reactive spray tray,SRST)

SRST是指在CTST塔板的帽罩之間裝填催化劑的新型立體催化精餾塔板,如圖8 所示。利用CTST 液體提升量大的特點,使液體通過塔板時多次流過催化劑。為了使被提升的液體盡量多地落入催化劑筐內,與CTST相比SRST沒有側孔。

圖8 SRST結構示意圖

該塔板具有催化劑裝填量大且不易損壞、可以通過改變罩體高度來改變催化劑的裝填量以適應不同反應速度、效率高、壓降低等優點[42]。

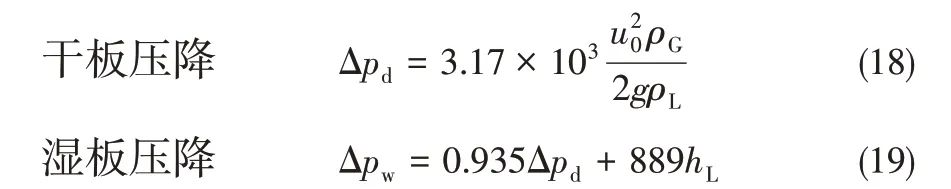

李柏春等[42]在直徑600mm的有機玻璃冷模實驗塔中測定了SRST 的部分流體力學性能參數。發現SRST 的濕板壓降隨hL的增大而增大,由實驗數據擬合得到了壓降的關聯式(18)、式(19);漏液受hL和罩體高度的影響較復雜:F0較小時,漏液量隨著hL的增加迅速增大;F0較大時,漏液量隨著hL的增加先增大后減小。

液體提升量是SRST 的一項重要流體力學性能參數。在一定物系下,液體提升量隨hL的增大而增大,隨罩體高度的增大而減小。

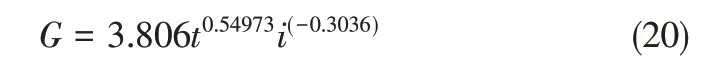

李柏春等[43]用強酸型陽離子交換樹脂作催化劑,以自制固定床模擬催化劑筐,以乙醇和乙酸催化反應生成乙酸乙酯為研究對象,對立體催化精餾塔板的反應量進行了系統的實驗研究。考察了催化劑高度、醇酸摩爾比、流速對反應量的影響,并關聯得到了反應量G 的經驗式(20),相對誤差<9%。基于反應量的經驗公式與質量守恒定律,建立了塔板上液相中乙酸乙酯質量分數的模型,并通過對工業試驗塔板上反應量的測量對模型進行了驗證。

李柏春等[44]還對SRST 進行了乙酸甲酯水解反應精餾塔的工業化試驗,結果表明,SRST 可以較大幅度地提高乙酸甲酯的水解率(由改造前的25%左右達到現在的65%~80%)。

3.2 導向立體傳質塔板CTST-8

導向立體傳質塔板(CTST-8)是在CTST的分離板上開孔,并加裝導向板,結構見圖9。在CTST-8上,當氣液兩相到達噴射板的開孔區域時,一部分從噴射孔噴出,另一部分則通過分離板上的開孔到達導向板。在導向板的作用下氣液兩相沿水平方向噴出并形成一層水幕,對由噴射孔傾斜向上噴出的流體造成一定程度的阻擋。液體回落到塔板上,氣體則進入到上一層塔板。CTST-8 可以進一步降低帽罩的阻力,提高氣相提升能力。

李春利等[46]對CTST-8 罩內兩相流場進行了三維CFD 模擬和實驗,獲得了罩內兩相流場的詳細信息。模擬和實驗吻合較好。

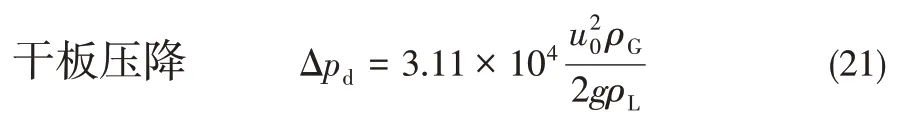

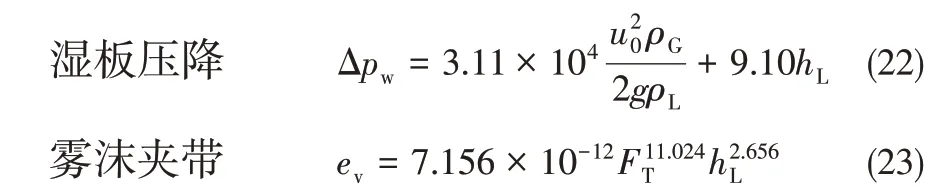

劉繼東等在直徑600mm 的實驗塔上對CTST-8的塔板壓降、霧沫夾帶、漏液[45]、液體提升量[47]等流體力學性能進行了實驗。由實驗數據關聯得到了干板壓降、濕板壓降和霧沫夾帶的經驗式,如式(21)~式(23)。實驗結果表明,CTST-8的塔板壓降、霧沫夾帶、漏液等性能比CTST優越。正常操作范圍內CTST-8的濕板壓降比CTST的低10%~30%。

3.3 CTST-F1復合塔板

將不同板型復合得到的復合塔板是塔板結構開發的一個方向。

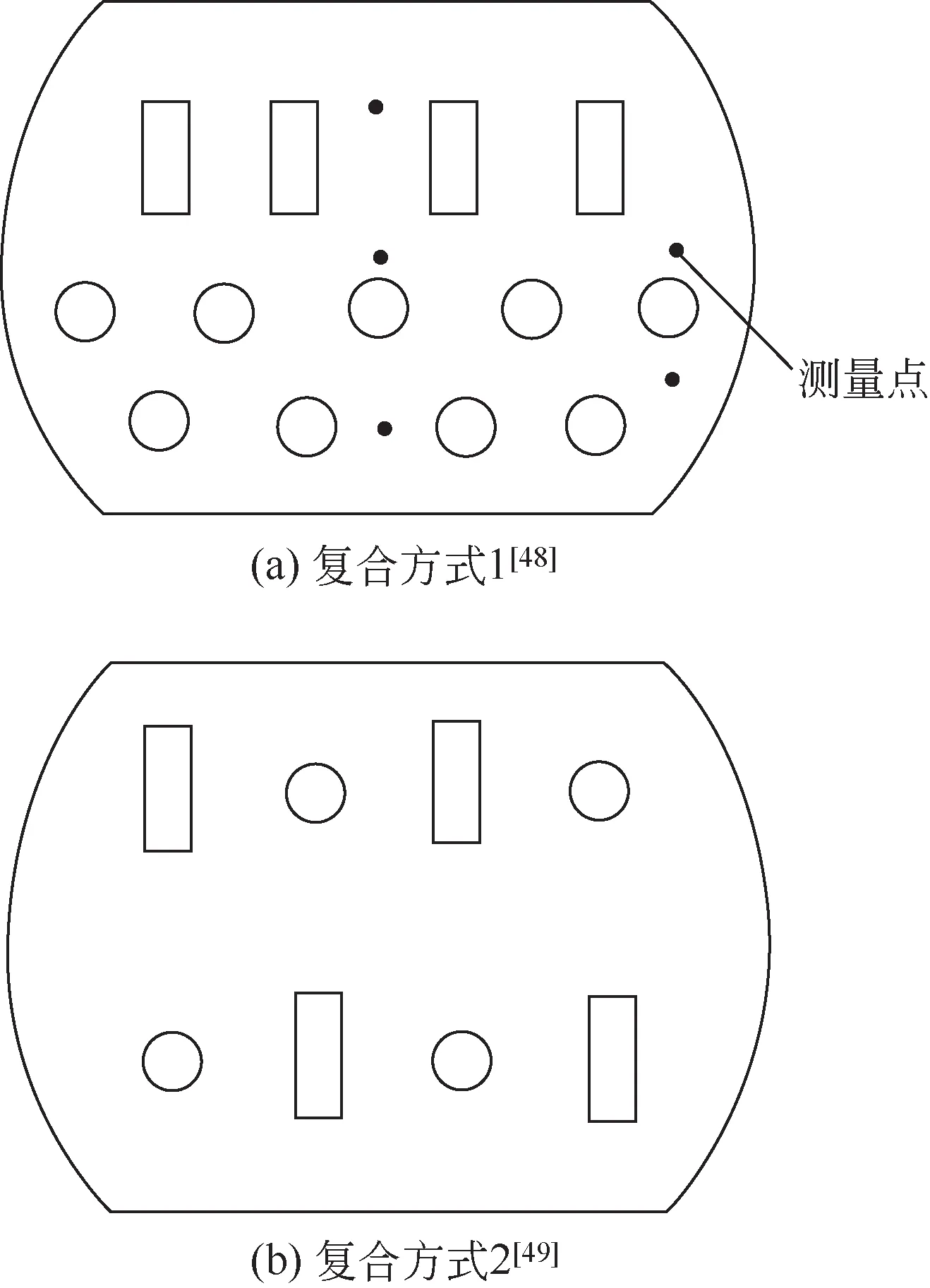

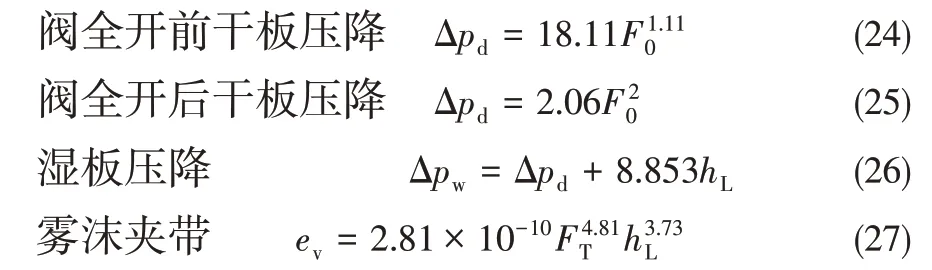

劉繼東等[48]結合CTST 和F1 浮閥各自的優點,在CTST 塔板的基礎上組合,見圖10(a),得到了新型的CTST-F1 復合塔板。在直徑為570mm 的有機玻璃冷模實驗塔內,對CTST-F1復合塔板的hL、板壓降、霧沫夾帶、漏液量等流體力學性能進行了實驗測定,并與CTST塔板和F1浮閥塔板的性能進行了比較。由實驗數據關聯得到了經驗公式(24)~式(27)。實驗結果表明:CTST-F1 復合塔板通量大、效率高、板壓降比F1 浮閥低,但稍高于CTST 塔板,介于二者之間,氣相負荷上限高于F1 浮閥,下限比CTST塔板和F1塔板都低,操作彈性大且接近于CTST,是一種具有廣泛應用前景的新型塔板。

圖10 CTST-F1復合塔板的平面分布圖

孟爽[49]用Fluent 軟件模擬了兩種復合方式的CTST-F1 復合塔板的板上液相流場,發現CTST 與F1 浮閥分排[復合方式1,見圖10(a)]時,各自區域的流場之間相互影響較小。二者混排時[復合方式2,見圖10(b)]相互影響較大。復合方式1返混狀況優于復合方式2。在直徑為570mm的冷模實驗塔中對兩種復合方式塔板的流體力學性能進行了對比分析。在相同的液體流量下,復合方式1塔板上的hL隨板F0的增加先減小后增大,復合方式2則為平滑的上升曲線,復合方式2的板上清液層高度整體要高于復合方式1,塔板壓降也比復合方式1 大;而復合方式2的霧沫夾帶量要遠低于復合方式1。

3.4 降液管優化

3.4.1 懸掛式降液管

懸掛式降液管適合在大直徑塔中使用,具有很多優點:液體負荷大、液面梯度小、氣體分布均勻、板壓降小、塔板有效面積大、操作彈性大等。影響降液管處理能力的重要參數為降液管內的液層高度和液流孔的孔流系數。

劉繼東等[50]在CTST 塔板的基礎上組合懸掛式降液管,結合了兩者的優勢,形成了CTST-MD 塔板,如圖11。在直徑為570mm 的有機玻璃塔中進行了冷模實驗,發現CTST-MD 的板壓降隨著F0的增加而增大,在Lw相同時,其板壓降低于MD篩板和CTST。CTST-MD 降液管的液層高度隨著Lw的增加而增大,隨空塔氣速的增加而增大;降液管開孔率越小,液層高度增加得越快,也越易形成自液封;在大溢流強度下,CTST-MD降液管的液層高度遠低于MD篩板,具有更大的液體通過能力。降液管開孔的水力半徑越大,孔流系數也越大;開孔率對孔流系數影響不大。孔流系數的變化趨勢符合大孔孔流系數曲線,從小變大達到峰值而后趨于穩定。

圖11 CTST-MD的幾何結構示意圖[50]

3.4.2 降液管結構優化

隋紅[51]為改善液體在塔板上的流動形式,將CTST 塔板的弓形降液管裙體由直形改成梯形,見圖12。實驗證明,優化后CTST塔板的流體力學性能(干板及濕板壓降、霧沫夾帶量和漏液量)更加優越,可以提高CTST 的塔板處理能力。值得注意的是,原弓形降液管的裙體與塔板之間有一底隙,而改變后降液管的裙體直接與塔板相接觸,這樣就在一定程度上阻止了液體在塔板中心的流動,改善了降液管的性能。

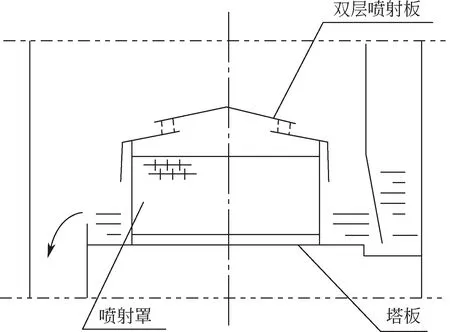

3.5 新型雙層噴射立體傳質塔板

李春利等[52]針對高氣相和大液相負荷的要求開發了新型雙層噴射立體傳質塔板。結構如圖13 所示,和CTST相比,分離板變成了具有一定傾角的雙層結構,進入罩內的氣液經過拉膜破碎后,一部分從噴射罩側面的噴射孔噴出,一部分從第一層分離板下方噴射通道噴出,其余的從第二層分離板下方噴出。因此它的霧沫夾帶量低,液相通量大,板壓降低。2006 年該塔板在中國石油華北石化分公司1600kt/a催化裂化裝置催化分餾塔成功應用。

圖13 新型雙層噴射立體傳質塔板結構示意圖[52]

3.6 CTST液體分布器

李春利等[53]結合CTST 的特點,設計出兼具傳質功能的槽盤式液體分布器,見圖14。氣體通過矩形升氣通道,在帽罩內高速上升的氣體和液體接觸;由上部填料段流下的液體在板上形成液層;液體通過底隙被氣體提升到帽罩空間,并進一步提升、拉膜、破碎,氣液兩相充分接觸,強化傳質,均布后由導液管進入下一填料段。

槽盤式液體分布器解決了傳統分布器普遍存在的大量占用塔內有效體積、截面內液體濃度分布不均等問題。在一套直徑為580mm 有機玻璃冷模塔中對該分布器進行了分布性能測試,發現槽盤式液體分布器適用于常壓精餾或者加壓精餾等對壓降不敏感的物系的分離過程中。

圖14 CTST液體分布器結構示意圖[53]

4 工業應用

隨著石化工業的快速發展和能源危機的逐步顯現,合理利用能源、消除現有設備的瓶頸、挖掘潛在能力和降低能耗是提高企業經濟效益的最重要方法。塔設備的性能將對企業的生產能力、產品質量、能耗和環境保護產生深遠的影響。塔內件的每項技術進步都可能獲得巨大的經濟和社會效益。因此,開發新的塔內件是提高裝置產能和經濟效益的重要方法之一[54]。

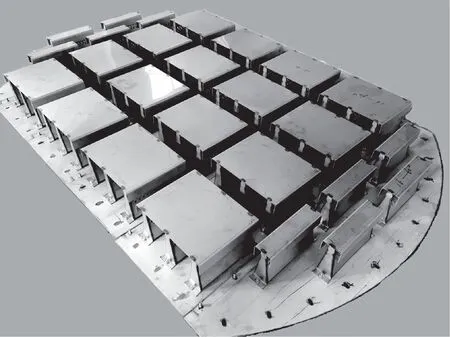

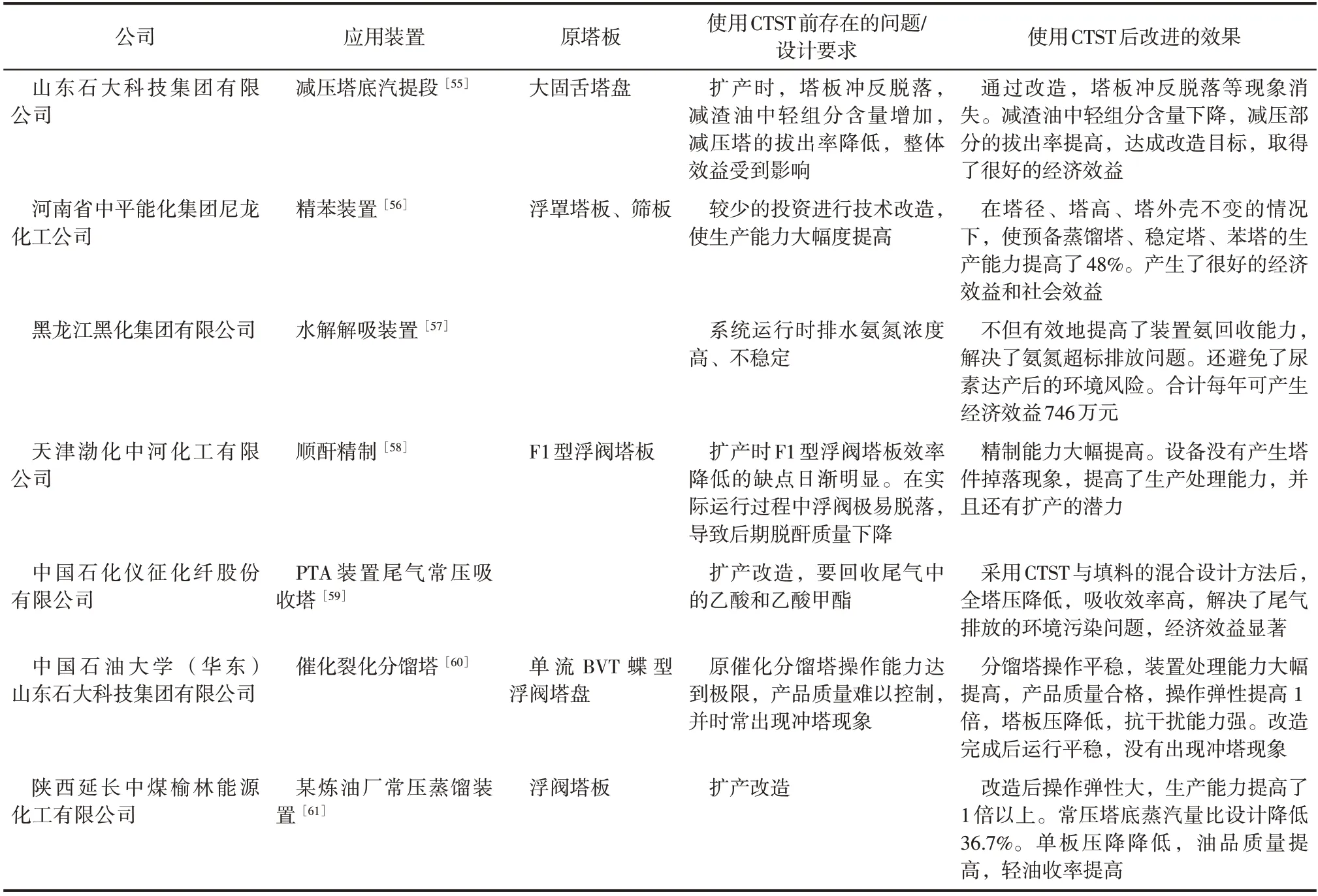

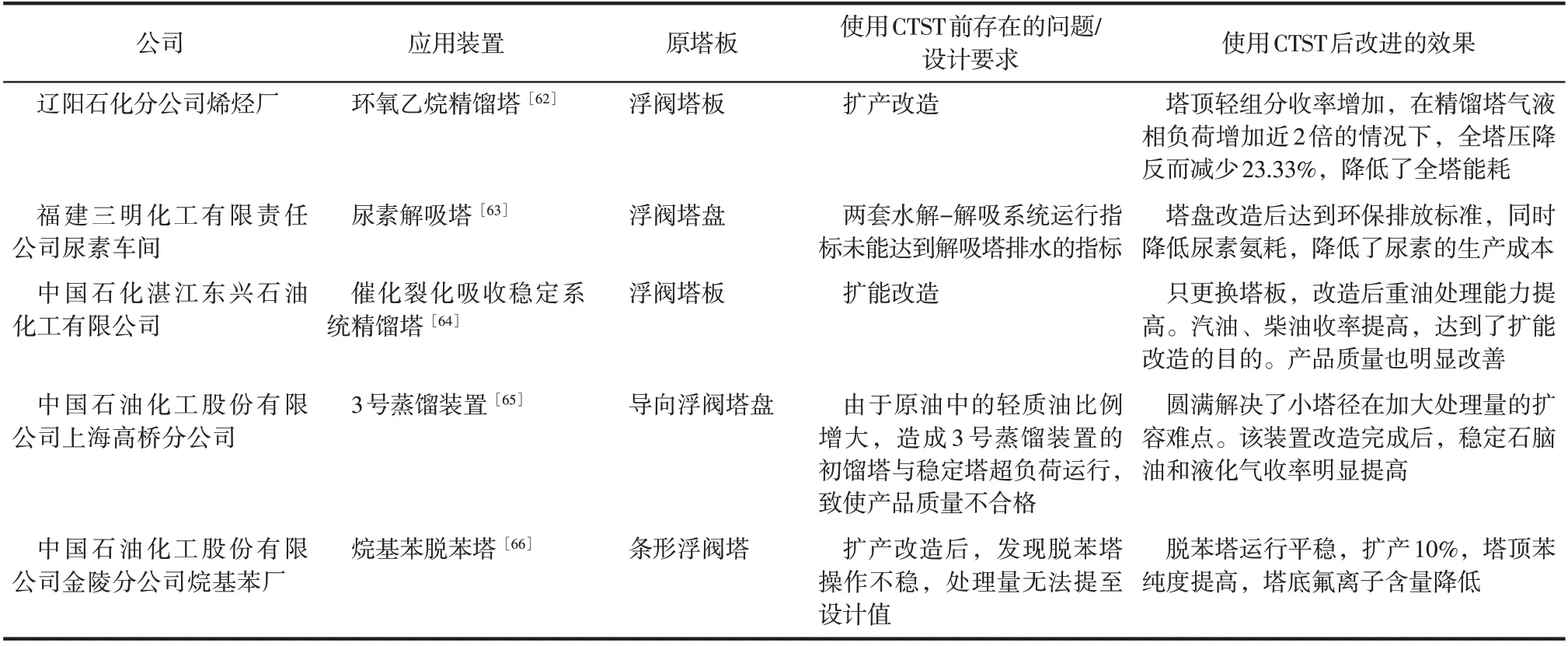

CTST 塔板由于其獨特的空間立體結構和優異的性能,目前已在全世界多個國家和地區成功應用。其中,中國的500多家企業的4000多套塔都已成功運行。覆蓋了石化、PVA、制藥、氯堿、PTA、苯精制/順酐、化肥等行業。表2總結了近十年文獻所報道的部分工業應用情況。圖15為CTST的實際照片圖。

圖15 CTST實際照片圖

表2 CTST的工業應用(部分)

續表

如表2中所列,由于擴產導致原塔板在操作上出現問題,并導致產品質量下降或不滿足指標。使用CTST 塔板可以在不改變原有塔徑、塔高、塔外殼的情況下,只更換為CTST 塔板和其支撐裝置,就可以達到提高生產能力,提高產品質量的目的,并且帶來塔壓降降低、操作彈性增大等好處。其改造成本低,改造后獲得了較高的經濟效益、環境效益和社會效益。

5 結語

從CTST 的塔板性能來看,CTST 具有通量大、效率高、壓降低、抗堵性能強、消泡性能好等優點。從工業應用上來看,使用CTST 塔板可以獲得較高的經濟效益、環境效益和社會效益。

雖然CTST 在工程應用上獲得了廣泛認可,但其作用機理仍有進一步研究的空間。比如,對于板上氣相流動,板孔氣速分布是否均勻還有待研究。CFD技術有必要在模型研究方面進一步深入。對于液膜及液滴的流動特性認識還需加強。對于組合帽罩而言,罩與罩之間流體的相互作用及傳質過程需要著重研究。完善CTST 性能機理的研究對改進CTST、發展高效分離塔板技術有著重要意義。

塔板優化的方向目前有:與塔板復合、與填料復合、降液管優化、帽罩結構優化等,將CTST 與液體分布器耦合為塔板優化提供了一種創新的思路。

符號說明

Ao—— 板孔面積,m2

As—— 噴射面積,m2

a—— 板孔寬度,m

b—— 板孔長度,m

dm—— 液滴的平均直徑,m

ev—— 霧沫夾帶

F0—— 板孔動能因子,m/s·(kg/m3)0.5

FT—— 空塔動能因子,m/s·(kg/m3)0.5

g—— 重力加速度,m/s2

G—— 反應量

H—— 罩體底隙,m

Hm—— 罩體高度,m

Hs—— 噴射通道高度,m

HOL—— 塔板空間持液量

hL—— 液層高度,m

hm—— 液體被提升的平均高度,m

hw—— 堰高,m

i—— 反應進展度

Lw—— 溢流強度,m3/(m·s)

l—— 底隙長度,m

n—— 帽罩的個數

Δpw—— 濕板壓降,m

q—— 相對液體提升量,kg/kg

t—— 接觸時間

u0—— 速度,m/s

ρ—— 密度,kg/m3

φ—— 氣體體積分數

σ—— 液體的表面張力,N/m

ξ1—— 校正系數

ξ2—— 阻力系數

ξg—— 液體通過底隙進入罩內時的局部阻力系數

ξ—— 阻力系數

下角標

G—— 氣相

L—— 液相

m—— 氣液平均