潤滑油加氫裝置反沖洗存在的問題及對策

韓鎮,李翔

(中國石化濟南分公司,山東 濟南 250101)

0 引言

潤滑油加氫裝置是潤滑油生產中的重要操作單元,中國石化濟南分公司的30萬t/a潤滑油加氫裝置[1],以減三、減四、輕脫瀝青油經糠醛精制后的糠醛精制油(簡稱糠精油)為原料,經過高壓加氫工藝改善油品的黏溫性能、光安定性及熱氧化安定性。

潤滑油加氫裝置的核心部分是反應器中的催化劑,為了防止雜質堵塞催化劑空隙影響反應活性,造成催化劑壓降增加過快,裝置設有自動反沖洗過濾器(SR-101)對原料油進行過濾,濾去原料油中大于25 μm的固體顆粒和雜質。

1 反沖洗過濾器

1.1 設備參數與工作原理[2-5]

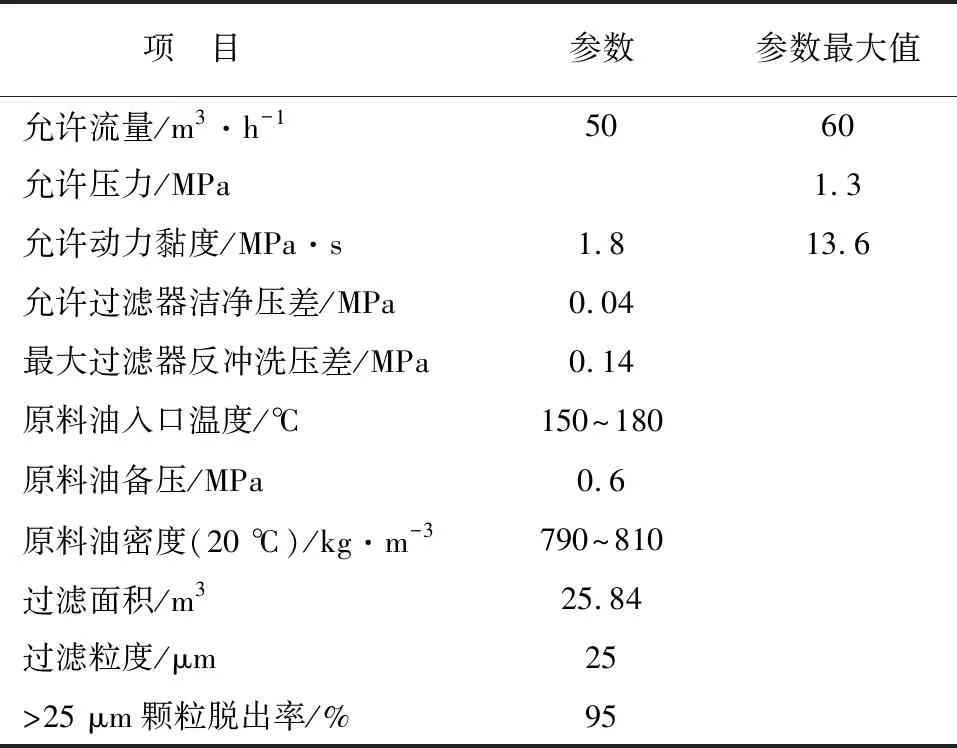

本裝置采用的是Eaton(伊頓)公司的ReactoGard V自動反沖洗過濾器,設備參數如表1所示。現場共安裝4臺過濾器,每臺過濾器安裝濾筒數分別為4、5、5、5,共19個濾筒,每根濾筒由多根濾芯組成。反沖洗操作共三種模式可選,分別為手動沖洗,時間沖洗,壓差沖洗。在反沖洗時,只有一組處于沖洗狀態,其余三組均處于正常過濾狀態,這能夠保證裝置的正常連續生產,反沖洗過濾器的工作原理見圖1。

圖1 反沖洗過濾器工作原理

圖1左側為反沖洗過濾器正常過濾模式下的運行狀態,原料油由下往上從濾芯的外側進入,然后進入濾后原料油罐,雜質留在濾芯的外側,形成濾餅,隨著雜質的增多,濾餅逐漸增厚,導致過濾器的壓差也逐漸增大,當壓差到達一定值時,需要進行反沖洗。在反沖洗狀態下沖洗B濾芯時,濾后原料油由上往下從濾芯內側往外流出至反沖洗污油罐,沖洗管外壁的雜質,使反沖洗壓差降低,反沖洗過濾器工藝參數和要求見表1。

表1 反沖洗過濾器工藝參數和要求

1.2 設備運行中的問題

目前裝置運行到第二生產周期的末期,由于反沖洗過濾器再生效果變差,沉積雜質積累過多,反沖洗頻率與上一生產周期相比明顯增多,由第一周期平均4~5天沖洗一次變為目前每天沖洗4~6次,甚至在原料性質變差時,反沖洗的次數能達到每天十幾次,這使裝置的正常生產受到了嚴重影響,造成了原料油的大量浪費。由于目前沒有可以更換的濾芯,維持裝置正常生產是第一原則,要通過優化生產條件,降低反沖洗頻次,故本文對此進行了探討。

2 解決措施與探討

針對加氫原料反沖洗過濾器頻繁沖洗,提出了以下幾種措施[6-7]。

2.1 加強對原料油質量的管控

反沖洗過濾器沖洗頻率過多,可能是原料中雜質含量超載引起的。裝置的原料對反沖洗效果的影響是最直接的,要增加裝置原料油的化驗頻次,對原料的膠質、金屬、含水量等指標進行重點監控,一旦數據超標,要進行及時調整。目前裝置原料采用糠精油經油品罐區邊收邊付的方式供給,原料的沉降時間與單收單付方式相比要少,若反沖洗頻次過多,需及時地更改收付方式,增加物料的沉降時間,減少原料中的雜質。此外,還要對原料油進行適當脫水,減少原料油因含水對反沖洗的影響。

此外,上游裝置要保持平穩操作。裝置潤滑油生產采取正序方式,潤滑油加氫的原料是減三線、減四線、輕脫瀝青油的糠精油。糠精油在進入加氫裝置前要進行糠醛的溶劑回收,溶劑回收溫度在210~220 ℃,而糠醛的結焦溫度是230 ℃,因此在溶劑回收系統中要嚴格按照工藝指標,避免糠醛的超溫結焦,減少原料中的雜質含量。此外還要控制好精制液汽提塔的液位,防止由于汽提塔液位波動,造成原料帶水引起反沖洗壓降快速增大。

2.2 優化反沖洗操作條件

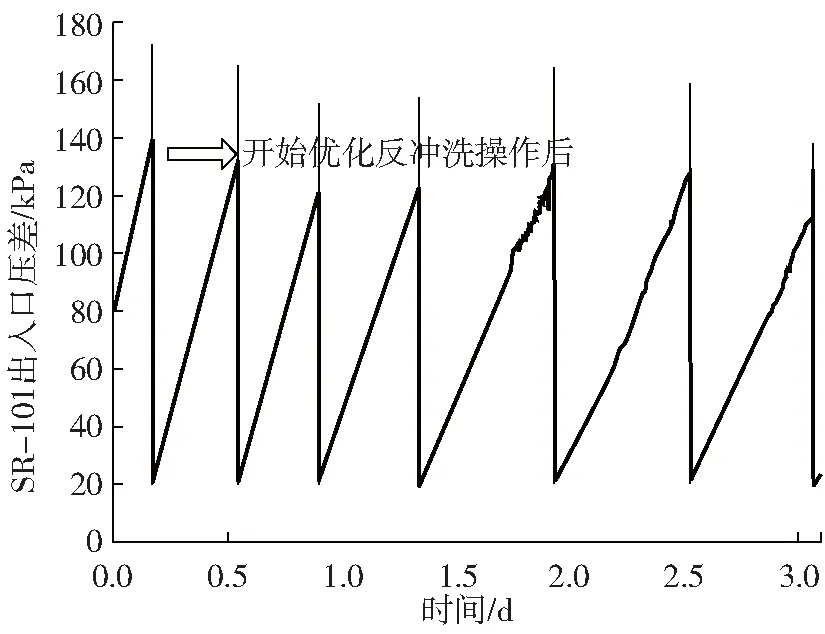

裝置反沖洗采用的是手動沖洗模式,因此操作人員不同的操作習慣會導致反沖洗效果的差異,在能夠維持裝置正常生產的前提下,建議反沖洗時的壓差不要過高,避免對濾芯產生永久性傷害。裝置所用的沖洗油為濾后原料油,由于反沖洗后污油罐與低瓦系統相連,污油罐的壓力相比濾后原料罐較低,在反沖洗模式下,會有較大量的原料油沖擊濾芯,致使濾芯的堵塞加深,為了避免濾芯不能有效再生,建議此時適當降低濾前原料緩沖罐出口閥閥位;為了使原料油能夠較多地流入沖洗中的濾芯,建議反沖洗時,適當關小濾后原料油的入口閥。此外,還可以根據反沖洗時,過濾壓差的變化,判斷各組濾芯的堵塞情況,對堵塞較嚴重的濾芯進行多次沖洗。圖2為優化操作后反沖洗效果對比,由圖可知,通過幾輪的反沖洗優化操作后,反沖洗的上升趨勢逐漸變緩,反沖洗時間可以延長至原來沖洗時間的1.5倍,表明通過優化反沖洗操作,可以在一定程度上改善反沖洗效果。

圖2 優化操作后反沖洗效果對比

2.3 頻繁上壓時,對濾芯進行吹掃處理

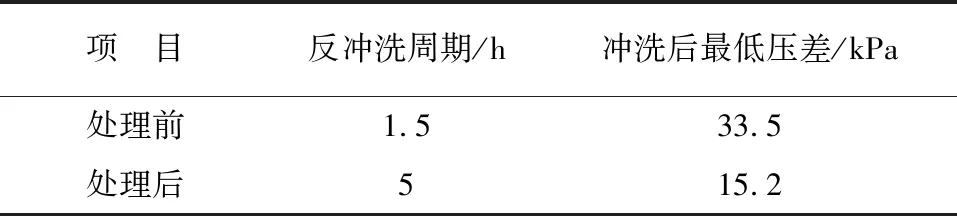

反沖洗過濾器的核心部位是濾芯,當反沖洗壓差頻繁上壓時,濾芯可能被堵塞,不能進行有效地再生,需要對濾芯進行過熱蒸汽吹掃,清洗濾芯外部的雜質。具體效果如表2所示,裝置經過蒸汽吹掃后,反沖洗后的壓差與沖洗前相比有了很大的降低,反沖洗頻次也有了很大的改善。

表2 濾芯經蒸汽吹掃后反沖洗效果對比

3 小結

本文通過對反沖洗過濾器效果變差的原因進行分析,提出了加強原料油質量的管控、反沖洗操作的優化以及對濾芯的吹掃處理等具體措施,裝置反沖洗頻繁上壓的問題得到有效緩解,在一定程度上維持了裝置的正常生產,減少原料油的浪費。