秦一廠SPEC200改造DCS專用測試工具系統設計與應用

柳 輝

(中核核電運行管理有限公司 維修一處,浙江 嘉興 314300)

0 引言

秦一廠主控室非1E 級過程控制系統(SPEC200)改造項目已在Q1-OT118 大修中實施,改造將原使用的SPEC200 電子模擬調節儀表升級為I/A 集散控制系統,IO數量約1700 點,涉及機柜57 臺,以三聯柜為一組單元,共19 組。SPEC200 采用工業級的電子元器件,將各種各樣功能的組件和部件構成從常規到特殊的、簡單到復雜的過程控制系統。系統采用0V ~10V 直流電壓信號作為系統內統一信號[1]。此系統為電站一層儀控系統,擔負著眾多關鍵重要系統的控制調節功能,例如穩壓器壓力、液位控制調節、主給水液位控制調節、功率調節,除氧器液位控制調節等系統。信號與主控盤臺、電站計算機系統、報警系統、反應堆保護系統等儀控、電氣系統關聯,接口眾多。主控室整套非安全級過程控制系統改造在一廠首次實施,與之接口的主控盤臺、電站計算機系統、報警系統、保護系統均在同步改造。為了準確無誤驗證I/A 系統柜內硬接線、邏輯功能及參數,需要開發一套測試工具,以便測試新系統的各項參數及功能。同時在新機柜就位后,能夠快速完成功能測試工作,縮短大修工期。

該調試裝置將電廠工藝模型通過集成電纜插頭,連接IA 系統TA 端子板,模擬現場實際設備,該方式可彌補常規調試無法形成閉環的特點,在電廠改造施工完成后,冷態調試、熱態調試以前,使用仿真的手段,充分驗證DCS系統邏輯和調節性能[2]。

1 主要研制內容

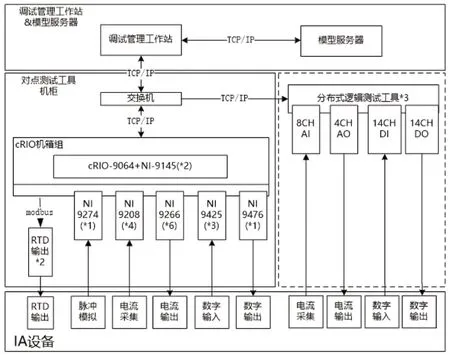

測試工具由4 部分組成:調試管理工作站、模型服務器、下位機數據采集處理工作站和分布式數據采集箱。

調試管理工作站:人機交互終端,測試人員在該工作站上對整個系統進行配置、監控和控制。

模型服務器:秦一廠30 萬機組電廠仿真模型。

下位機數據采集處理工作站:實現對所有數據輸入輸出硬件的控制。測試中承擔對機柜信號大通道的任務。

分布式數據采集箱:3 個采集箱通過以太網與下位機數據采集處理工作站連接,進而將整個系統連接在一起,實現遠程檢測。該采集箱可布置在檢測區間的任意地點,測試中承擔機柜邏輯組態測試任務。

4 個部分相互之間通過以太網進行數據通訊,其硬件框架圖如圖1 所示。

2 硬件方案

2.1 對點測試工具

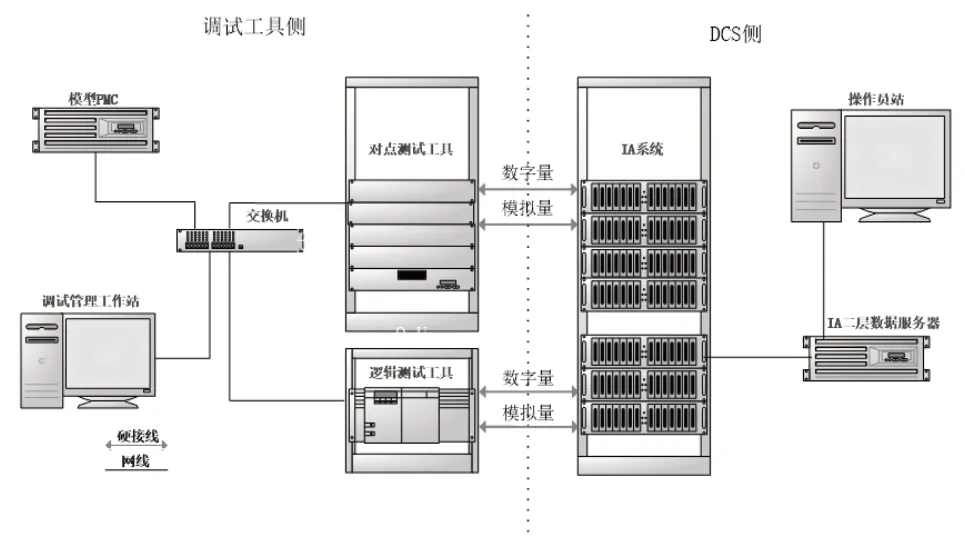

對點測試工具硬件基于NI-cRIO 數據采集硬件平臺為主體,組成具有完整電氣結構的硬件系統。實現實時數據采集:采集系統實時的電流、電壓等信號,計算有功、無功、功率因數、頻率等指標參數,為系統的實時控制提供參考依據;數據存儲:測試過程中,按照設定的保存條件,記錄實驗數據,用于報表的生成和歷史數據的查詢。實現穩態和瞬態實驗的功能,按設定的運行數據,達到實驗的要求[3]。系統硬件架構圖如圖2 所示。

圖1 系統框架Fig.1 System framework

圖2 調試工具硬件架構圖Fig.2 Debug tool hardware architecture diagram

1)NI 9064 為cRIO 控制器機箱,安裝有NI Linux Real-Time 實時系統,安裝運行軟件后實現完整的功能要求。

2) NI 9064 通過交換機實現Ethernet 通信。

3) NI 9064 通過RS232 串行接口實現與顯示屏的通信,顯示整個設備的狀態信息。

4)NI 9064 通過EtherCAT 擴展連接兩個NI 9145 機箱,安裝數據采集模塊滿足采集通道數量要求。

圖3 測試工具試驗示意圖Fig.3 Test tool test schematic

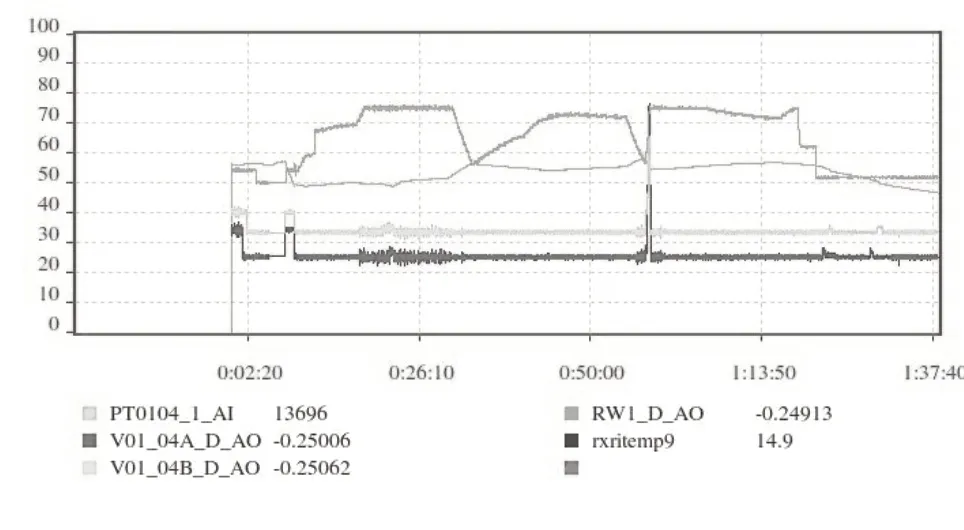

圖4 穩壓器壓力調節系統測試曲線Fig.4 Regulator pressure adjustment system test

NI 9208:電流輸入模塊,每個模塊16 通道,4 個模塊共64 通道。

NI 9266:電流輸出模塊,每個模塊8 通道,6 個模塊共48 通道。

NI 9425:數字輸入模塊,每個模塊32 通道,3 個模塊共96 通道。

因現場調試空間狹小,對點測試工具設計為半高機柜,下部安裝滾輪便于移動。

為增強調試系統在現場使用時連線的便捷性,為對點測試工具與被測機柜之間的連接設計了兩種不同的接線方式:

◇ 常規的端子連接。

◇ 兼容IA 系統IO 采集模塊的調理單元TA 直接與下位機機柜通過DSUB 插頭連接方式,即通過拔掉IA 系統中TA 的DSUB 插頭連接至下位機機柜對應的接口即可連接整個TA 的信號。

信號可在兩種接線方式中切換,切換的最小單元為各類不同調理單元TA 的通道數。

2.2 分布式邏輯測試工具

分布式邏輯測試工具共3 臺,采用NI-SbRIO 數據采集硬件平臺為主體,軟件部分是基于NI Labview 編程環境,結合NI Linux Real-Time 實時系統平臺,驅動NI-SbRIO 數據采集硬件平臺實現完整功能要求[3]。每臺包含14CH 數字輸入,14CH 數字輸出,8CH 模擬輸入,4CH 模擬輸出,其信號類型同對點測試工具。使用端子作為信號的接口。

箱體后部狀態顯示器,網絡接口,電源開關等。

箱體前部提供各種信號的連接。

3 現場應用

2018 年6 月,項目組技術人員對秦一廠30 萬機組一層邏輯組態進行了功能動態測試。測試過程按照秦一廠主控室過程控制系統改造變更調試規程執行,完成了下列調節系統邏輯功能驗證的工作:穩壓器壓力調節測試、穩壓器液位調節測試、蒸汽發生器A/B 液位調節測試、功率調節測試、軸向功率偏差報警測試、除氧器液位調節測試。接下來主要就穩壓器壓力及蒸汽發生器液位調節系統的測試情況做簡單介紹。

3.1 穩壓器壓力調節測試

滿工況下進行以下測試:

1) 手動投4 組備加,使穩壓器壓力上升到15.4MPa后備加投自動。

2)手動投4 組備加,使穩壓器壓力上升到15.3MPa 后備加投自動,手動全開兩個比例噴淋閥。

◇ PT0104_1_AI 穩壓器壓力。

◇ V01_04A_D_AO 比例噴淋閥V01_04A 開度。

◇ V01_04B_D_AO 比例噴淋閥V01_04B 開度。

◇ RW1_D_AO 比例加熱器1 開度。

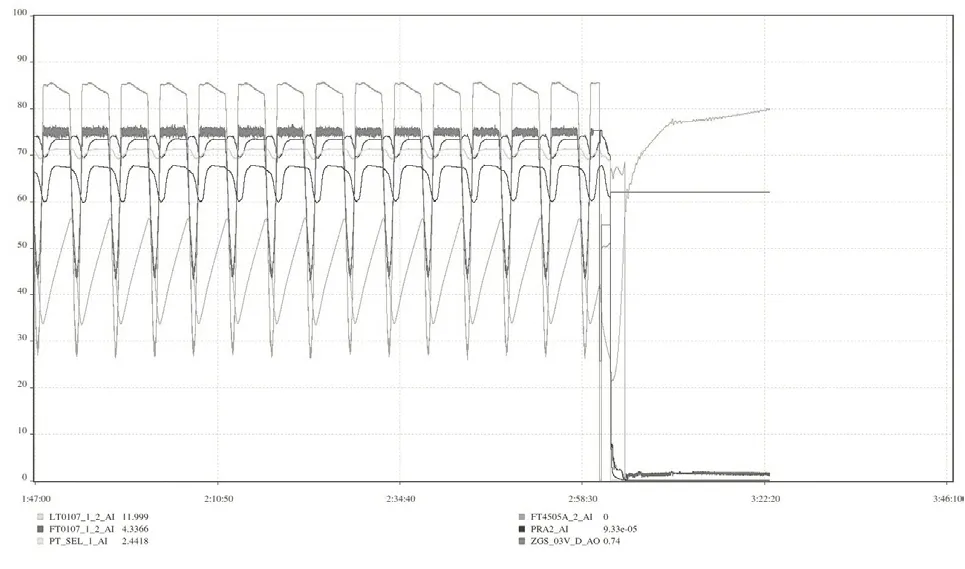

3.2 蒸汽發生器A液位調節測試

首次測試過程中,系統一直無法達到穩態(見圖6),經檢查調節器積分時間設置錯誤,根據設計資料修改定值后達到穩態后繼續下列測試。

滿工況下進行以下測試:

1) 蒸汽流量加±5%偏差。

2) 主調修改程序水位(±5%)。

3)甩負荷。

◇ LT0107_1_2_AI 蒸汽發生器A 液位。

◇ FT0107_1_2_AI 環路I 主蒸汽管蒸汽流量。

◇ PT_SEL_1_AI 汽輪機第一級壓力次高選值。

◇ FT4505A_2_AI 主給水流量。

◇ PRA2_AI 核功率信號。

◇ ZGS_03V_D_AO 主給水調節閥ZGS_03V 開度。

圖5 積分時間修改前測試曲線Fig.5 The test curve before the integral time is modified

圖6 模擬甩負荷蒸汽發生器A液位調節測試曲線Fig.6 Simulated dumping steam generator A level adjustment test curve

從上面應用情況可以發現,通過專用測試工具可以近似取代現場設備,反應真實物理現象,形成閉環調節。并通過該測試提前發現少數DCS 系統一層組態邏輯、PID 參數及硬接線錯誤,而這種錯誤通過常規調試方式不容易察覺。這些應用情況證實了通過電廠模型配合硬件向DCS 注入仿真信號的調試方式可以大大降低一些潛在的調試風險,可以縮短核電的DCS 調試工期,具有很高的經濟效益。

4 結束語

針對某些復雜的電廠調節系統,傳統手動注入信號的方式無法做到閉環調節,只能在真正帶設備調試中驗證。而秦一廠SPEC200 改造DCS 專用測試工具為這些系統的調試提供了一種新的測試方法,可在DCS 系統不帶設備調試前較充分地驗證一層組態邏輯、參數及柜內硬接線,降低錯誤率,達到預期效果。

同時在設備使用過程中發現了一些問題,例如裝置設計過程中,參考了傳統DCS 系統數字量多于模擬量的特點,布置了大量數字信號,模擬信號較少,而實際使用過程中,調節系統更多的信號為模擬信號,導致信號浪費。在將來的設計中可吸取經驗,使得該工具體積、重量更小,更便于現場使用。