運載火箭貯箱多余物立式自動清理與檢測技術研究

顧中華,宋建嶺,張 鑫,王日杰,張 帥

(天津航天長征火箭制造有限公司,天津300462)

1 引言

長征七號運載火箭是新一代中型運載火箭[1],采用新型高壓補燃液氧/煤油發動機系統,箭體貯箱為2219 鋁合金材料,發動機液氧燃料入口對鋁屑類多余物特別敏感,一旦有鋁屑類多余物存在,不但可能堵塞管路或閥門,還有可能發生爆燃,這將直接影響火箭發射和飛行安全[2]。 為了保證型號產品質量安全,新一代運載火箭貯箱多余物控制需要比現役型號更為嚴格。

多余物控制與清理一直是航天產品研制過程中的技術難點、風險點和薄弱環節。 國內外歷史上眾多航天飛行失敗案例中,很多都是由于多余物引起并導致了巨大的損失。 因此,多余物是彈箭生產過程的重點控制內容和實現成功飛行的關鍵[3]。 丁新玲等[4]介紹了以美俄為代表的航天大國貯箱多余物的清理基本已采用自動化手段,以液體沖洗、射流或超音速氣液混合的方式進行自動清理,通過多余物顆粒度和重量分布進行量化控制。 國內針對運載火箭貯箱多余物防控的公開資料較少,王娟等[5]開展了貯箱多余物控制及檢測技術研究,分析了貯箱多余物產生的過程,總結了控制多余物產生的方法與防護措施;張聃等[6]開展了運載火箭貯箱多余物清理技術研究,介紹了國內外多余物清理的技術現狀,并對國內多余物清理及檢驗方法的發展情況進行了展望;許龍飛等[7]開展了運載火箭總裝氣密試驗多余物控制方法分析研究,提出對總裝氣密試驗進行全過程細化分析的思路。

我國貯箱多余物清理手段自動化程度較低,目前均主要采用傳統人工清理的方式。 貯箱在臥式狀態下,作業人員穿戴防護服進入箱內,通過刮、吸、吹、擦、振動等手段進行多余物的清理,清理完成后進行人工目視定性檢查評價。 因此,清理效果與人員技能水平和工作狀態直接相關,無法對清理效果進行有效地定量評價,這就對貯箱多余物防控造成了質量安全隱患。

為此,本文在總結國內外貯箱多余物防控技術的基礎上,探索開展射流與超聲相結合的貯箱多余物自動清理技術和稱重與尺寸測量相結合的多余物清理效果定量評價技術研究。

2 貯箱立式自動清理技術

2.1 清理系統及工藝流程

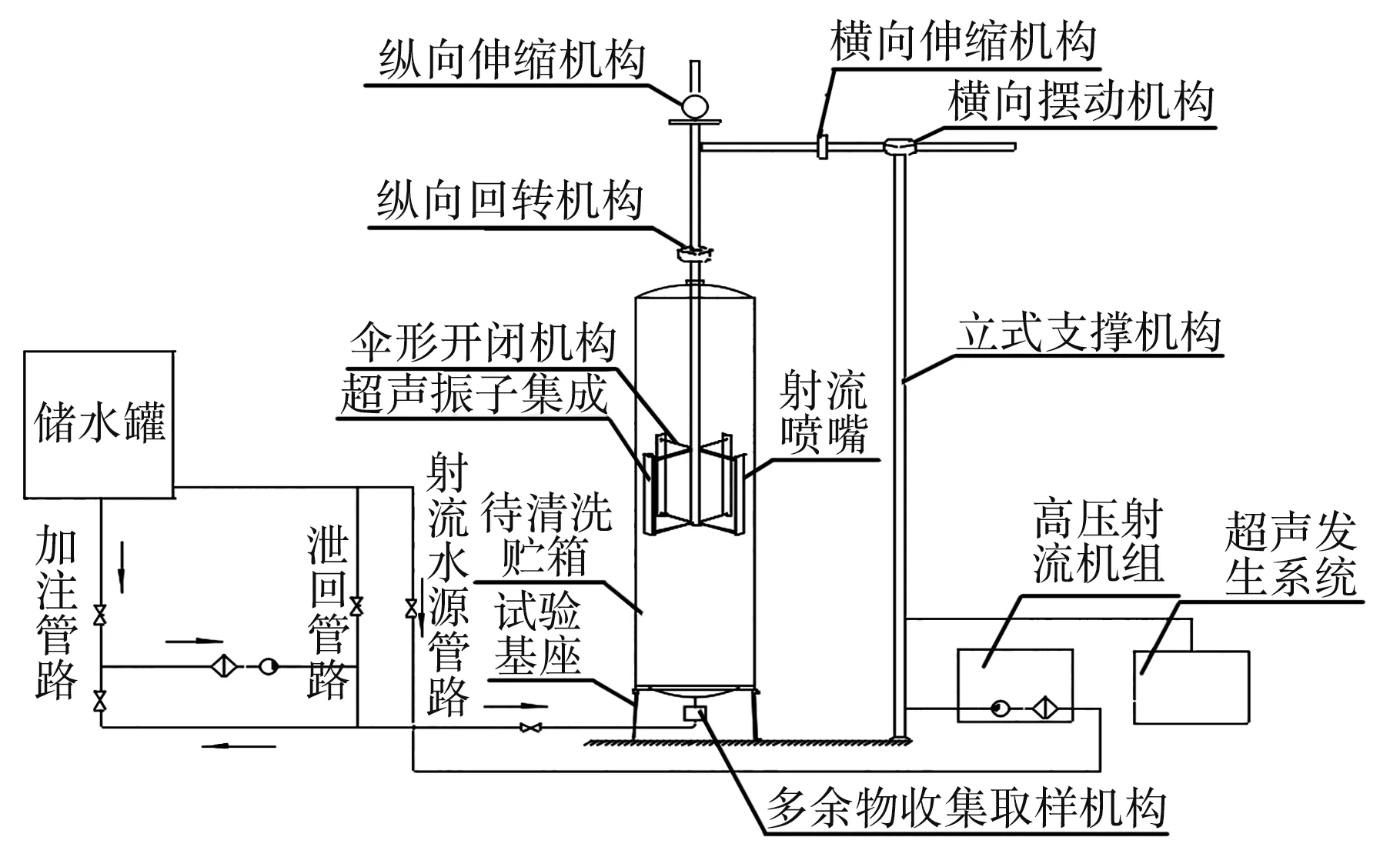

針對大型回轉結構小入孔貯箱,研制了貯箱多余物立式自動清理系統。 清洗裝置為可伸縮及開閉的傘形回轉機構,裝置進入貯箱后,以射流清洗和超聲清洗相結合的方式對貯箱內部全表面進行自動清理。 貯箱多余物立式清理系統主要包括機械機構伸縮回轉系統、清理裝置展開收攏系統、高壓水射流系統、超聲清理系統、監控系統及多余物取樣收集系統等部分,如圖1 所示。 清理時將傘形清理裝置移動至待清理貯箱頂部,將清理裝置在收攏狀態通過頂部法蘭進入箱內,根據箱內結構尺寸和清理位置的不同,清理裝置開啟不同的開度,并通過周向旋轉和軸向移動,實現對貯箱內部自上而下的清理,然后在貯箱出口處對多余物進行收集。

圖1 貯箱多余物自動清理系統原理圖Fig.1 Schematic diagram of automatic cleaning system for tank remainder

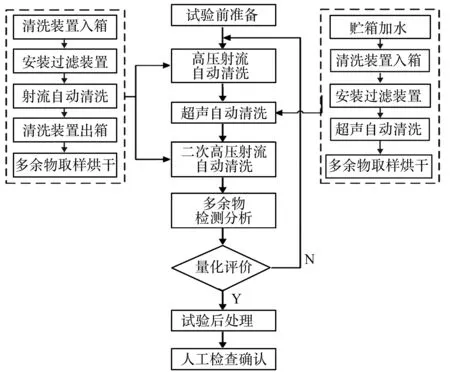

按照“先粗后精、射流為主、超聲為輔”的原則,通過高速水射流去除貯箱內表面較大的多余物,然后通過超聲清理去除浮動的細小類和夾縫中的多余物,最后再次通過射流沖洗貯箱內表面附著的多余物。 對排出過程中收集的多余物進行檢測,檢測合格后回收清理裝置,試驗貯箱下架烘干,最后對貯箱內部多余物情況進行人工復檢確認,自動清理工藝流程如圖2 所示。

圖2 貯箱多余物立式自動清理工藝流程Fig.2 Process of vertical automatic cleaning of the tank remainder

2.2 自動清理路徑設計

針對貯箱多余物內部的全表面清理需求,在分析待清理貯箱箱內典型結構的基礎上,從清理裝置可達性和安全性的角度出發,確定不同規格貯箱的清理路徑參數。 在保證貯箱箱內結構安全性的前提下,開展清理試驗工作,避免清理系統與箱內結構發生干涉。 自動清理采用貯箱立式狀態自上而下的逐段清理方法,清理分段依據清理裝置單級覆蓋范圍設置,分段間確保覆蓋范圍重疊,自上而下的順序利于將上一級清理下的多余物及時清除。 在每一個清理高度,清理裝置通過周向勻速旋轉,實現作業范圍內的貯箱壁面自動清理,旋轉速度的設置需綜合考慮清理效率與清理效果。 考慮到管路、線纜和密封的影響,清理裝置旋轉范圍設置為0°~±360°。

2.2.1 前底側

考慮到貯箱前底側為球形結構,為增加自動清理的范圍,清理裝置到達起始位置后在貯箱內可分多級展開不同的開啟角度,從而對射流噴嘴或超聲振子朝向進行調節,以實現對球底不同部位的清理,在每個開啟角度,清理裝置正反轉各一周。

2.2.2 筒段部位

清理裝置保持大角度開啟狀態,下降到預設指定高度,進行整周貯箱壁面清理。 以此順序,實現貯箱筒段部位自上而下的逐段清理,當下降至終止位置后,清理裝置停止軸向運動。

2.2.3 后底側

當清理至終止位置時,同樣分多級收攏清理裝置,為前底側開啟的逆過程,實現對后底側球形內表面的自動清理。 清理完成后,裝置完全收攏,然后提升至前底側,回收出箱。

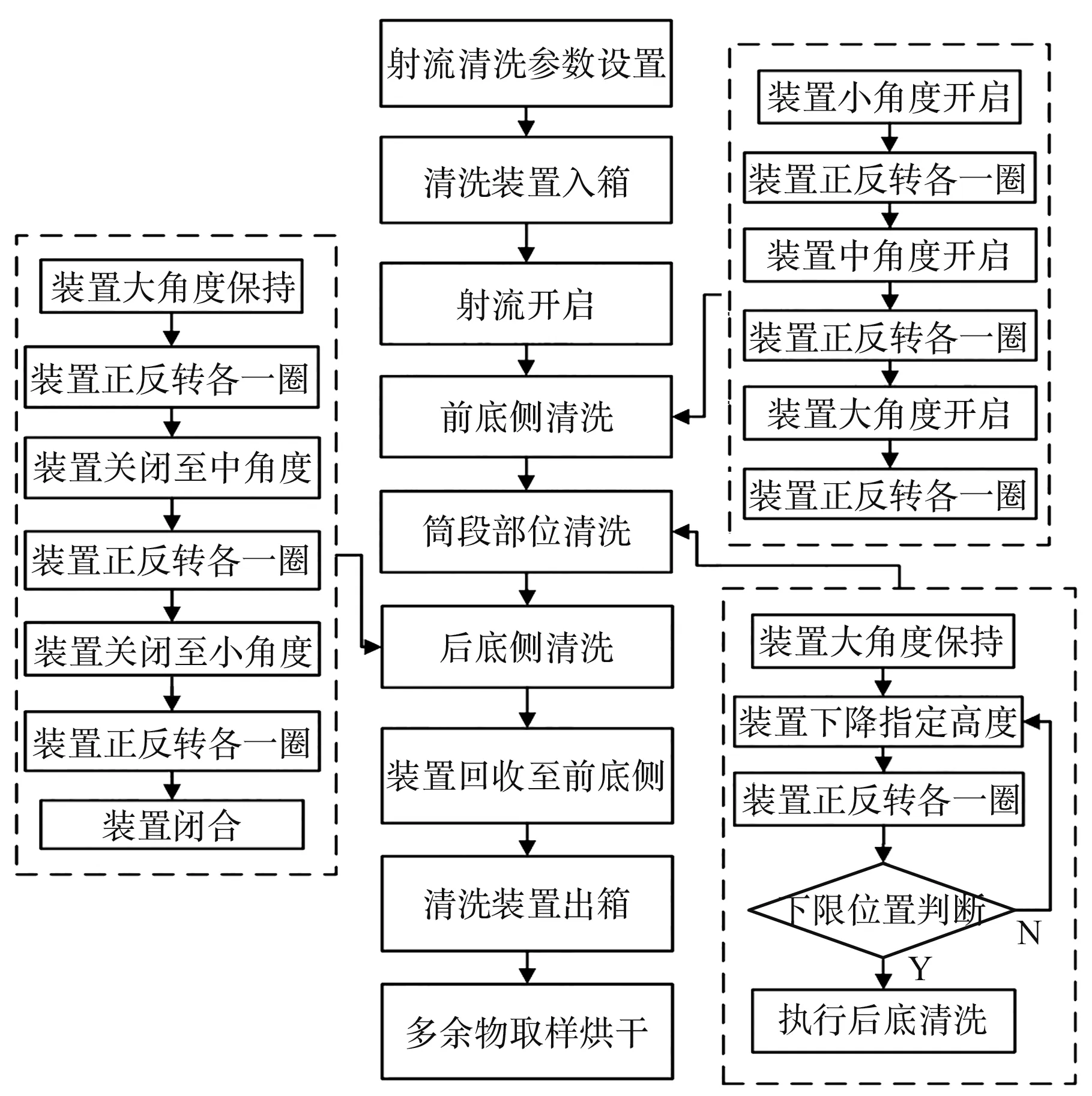

2.3 射流清理工藝

高壓水射流清洗技術是近年來在國際上興起的一門新型清洗技術,具有清洗速度快、效率高、成本低、清潔環保、不腐蝕損傷基體、適用范圍廣、易于實現自動化和智能化控制等優點[8]。 高壓射流清理是使用增壓泵輸出高壓流體介質,并經過一定管路到達噴嘴,再把高壓力低流速的流體介質轉換為一定壓力高流速的射流,然后射流以很高的沖擊動能,連續不斷地作用在被清理表面,從而使垢物脫落,最終實現清理目的[9]。 針對典型運載火箭小入孔貯箱,設計了射流自動清理工藝,工藝流程如圖3 所示,利用開口工藝貯箱開展射流清理試驗如圖4 所示。

2.3.1 射流介質選取

射流介質應為無毒無污染的流體介質,可用介質有純凈水、清洗劑或其與潔凈高壓氣體組成的氣液混合流。 本文采用了純凈水,通過控制介質電導率,避免試驗介質對產品產生腐蝕或損傷。

圖3 貯箱高壓射流自動清理工藝流程Fig.3 Process of high pressure water jet cleaning test

圖4 射流清理試驗圖Fig.4 Picture of high pressure water jet cleaning test

2.3.2 射流噴嘴分布設計

高壓射流噴嘴的設置綜合考慮不同方向上的清理需求,沿清理裝置外表面環形螺旋線方向設置,從而在清理裝置旋轉時形成完整射流清理面;噴嘴數量依據單個噴嘴覆蓋范圍而定,沿螺旋環向清理范圍全覆蓋;為實現對前后箱底內表面的清理,應在清理裝置上下端面上至少各設置1 個射流噴嘴實現軸向高度方向上的射流。

2.3.3 射流壓力確定

由于射流為高壓流體介質,當射流介質噴射到貯箱表面時存在一定的作用力。 因而,需在保證貯箱產品結構安全的前提下開展自動清理。 射流壓力的選擇必須以對貯箱無損傷為前提,需充分評價射流沖擊的影響。 射流沖擊壓力不允許使貯箱產生塑性變形,沖擊力應小于貯箱產品強度試驗壓力。 通過調節射流源壓力和射流噴嘴與貯箱壁面間的距離來調節射流作用在貯箱上的沖擊力[10]。 具體射流壓力需通過工藝試驗確定,綜合考慮射流沖擊影響和清理效果。

2.4 超聲清理工藝

超聲清理是指利用超聲波的空化作用對物體表面上的污物進行撞擊、剝離,以達到清理目的。該方法具有清理速度快、清理效果好、清潔度一致、對工件表面無損傷等特點,對深孔、細縫和隱蔽處可以強有力地清理表面附著的微小污漬顆粒[11]。 針對典型運載火箭小入孔貯箱,設計了超聲清理工藝,工藝流程如圖5 所示,超聲清理試驗如圖6 所示。

圖6 超聲清理試驗圖Fig.6 Picture of ultrasonic cleaning test

2.4.1 超聲介質選取

為實現對超聲波的有效傳導,超聲清洗介質應為無毒無污染的液體介質,可用介質有純凈水或清洗劑等,本文優先選用純凈水,與射流清洗介質一致。

2.4.2 超聲振子分布設置

超聲振子的設置原則與射流噴嘴一致,實現沿螺旋環向清理范圍全覆蓋。 超聲振子的數量和分布還需考慮待清理貯箱容積,以滿足大容積貯箱內的液體介質振動的需求。

2.4.3 超聲頻率和功率確定

超聲清理頻率的確定依據工藝試驗確定,一般工業清理頻率為40 ~50 kHz 左右。 超聲功率應可調,需適應不同規格貯箱清理要求,實際功率依據工藝試驗清理效果確定,以滿足不同容積貯箱內的液體介質振動需求。

2.4.4 超聲清洗過程液位協調控制

為滿足超聲清理要求,需將清理裝置浸入液體中,以滿足振子浸沒要求,達到傳遞超聲波的作用。 但浸入量過多將導致超聲振子負載過大,起不到良好的清洗效果。 同時,為配合不同高度段的超聲清理需求,在清理裝置高度下降前,需將貯箱內液位排至指定高度,以配合超聲清理的開展。為此,需設置貯箱液位計,實時監測貯箱液位變化,保證排水高度與清理裝置下降高度相匹配。

3 多余物檢測分析技術

針對貯箱完成多余物清理后的效果評價,本文提出稱重與尺寸測量相結合的多余物檢測分析技術,研制貯箱多余物檢測分析系統,并探索總結出多余物檢測分析工藝方法。

3.1 檢測系統及工藝流程

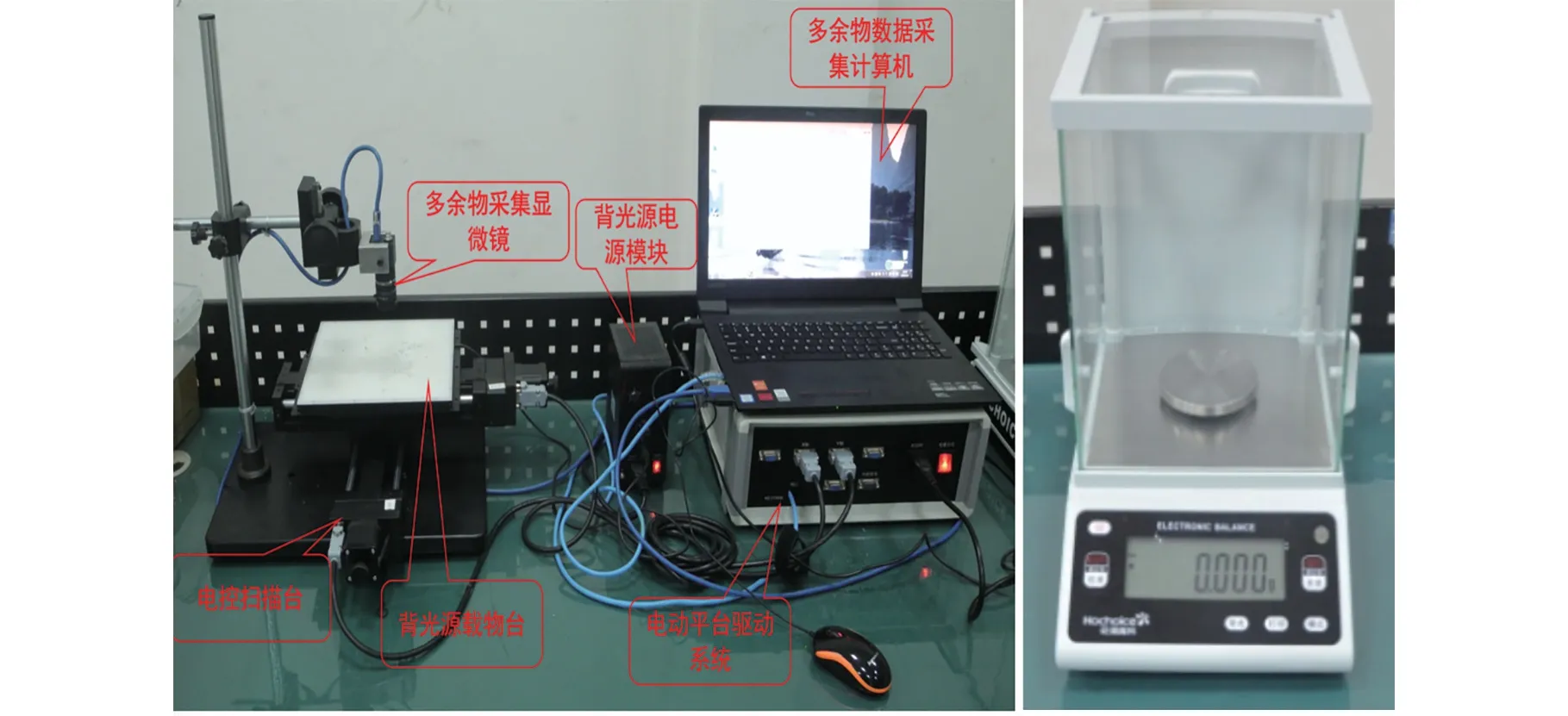

多余物檢測分析系統由多余物顯微裝置平臺和高精度電子秤組成,如圖7 所示。 其中顯微裝置平臺由多余物采集顯微鏡、電控掃描臺、背光源載物臺、控制計算機等組成,主要工作原理為:利用相機對背光源載物臺上多余物進行分塊成像,再將分塊拍出的照片利用計算機拼接成背光源載物臺上的完整圖像,在保證高像素的同時保證了視場足夠大,最后通過圖片處理技術,利用像素與顆粒物實際尺寸的對應關系,識別出圖片上指定區域內多余物顆粒的大小,并進行統計。 該多余物顯微裝置能實現10 ~2000 μm 粒徑范圍、0 ~100 g 質量范圍內多余物的綜合量化分析記錄。

圖7 多余物檢測分析系統Fig.7 Remainder detection system

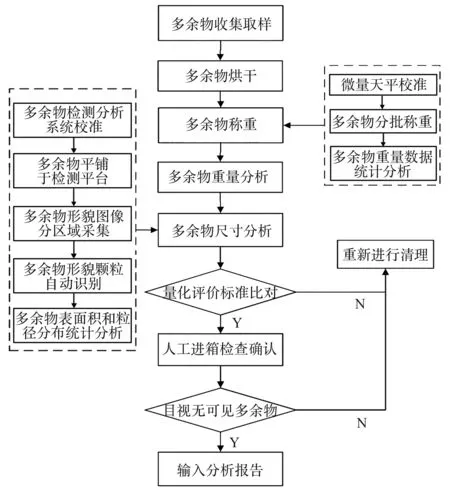

多余物清理后,對收集到的多余物進行烘干,然后對多余物進行量化分析,并對照控制標準進行評定,最后通過人工進箱確認的方式進行驗收復核,其方法流程如圖8 所示。

圖8 多余物檢測分析工藝流程Fig.8 Process of remainder detection

3.2 多余物等級量化評定技術

利用多余物收集與量化分析系統,對每次收集到的多余物進行粒徑分布和重量分布等方面開展分析統計,以此來評價多余物自動清理效果。當連續兩次收集到的多余物均較少或者不存在時,則說明多余物自動清理已經達到其清理極限。

3.2.1 多余物重量量化評定

采用單位表面積的多余物含量進行評定,如箱內結構相差較大時,則應根據不同貯箱分別設立評定指標。 由于缺少相關統計數據,前期可以在借鑒國外貯箱多余物清理的最終要求基礎上進行加嚴控制,作為自動清理收集多余物的評定指標,后續利用統計的數據包絡進行調整。 俄羅斯對大型貯箱的凈化和檢查要求是,在箱體清理后,清潔度檢查按俄羅斯國家標準17216-71 第9 級執行。 能源號貯箱大約1500 m2,要求污染物允可質量不超過22 g(12 mg/m2)[4]。

因此,為保證最終清理效果,本技術要求最后一次多余物自動清理收集到的多余物重量應小于10 mg/m2,以推進劑貯箱內表面面積作為依據,計算多余物顆粒平均分布重量。

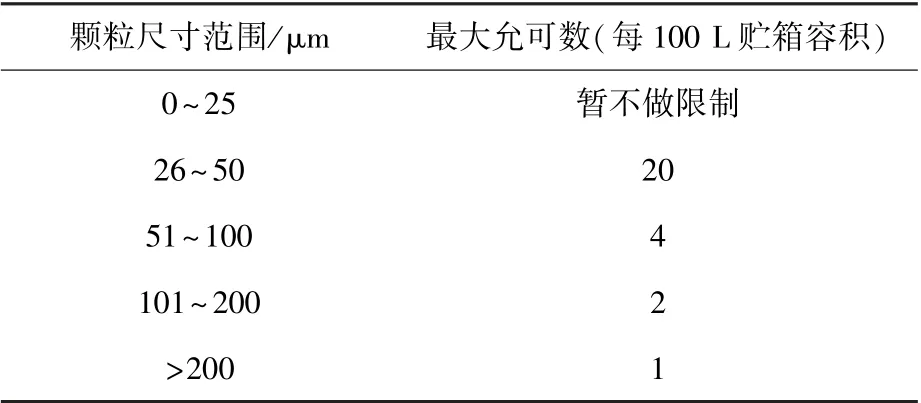

3.2.2 多余物尺寸量化評定

顆粒度檢測參照美國推進劑貯箱多余物檢測要求,對每一個粒徑區間或面積區間應當設置一定的上限值[4]。 采用的多余物自動清理方法與美國貯箱潔凈度檢測方法存在一定的區別。 美國方法是將試驗介質排出后烘干收集[4],本方法為直接對出箱液體進行過濾收集。 但受限于液阻的影響,目前采用的過濾網最高精度為400 目,對應尺寸約為37 μm,但由于疊加效應和液體表面張力等因素的影響,實際試驗過程中也能收集到部分小于37 μm 的多余物。 為了彌補過濾網精度不足造成的影響,通過加嚴單位貯箱容積對應的顆粒物允可數量進行補償。 綜上,在大量試驗驗證基礎上,并參考美國相關標準[5],本技術要求最后一次多余物自動清理收集到的多余物量化分析結果應滿足表1 要求。 其中26 ~36 μm間的多余物以濾網實際收集到的為準,隨液體流失的暫不計入,后續通過改進過濾網結構,可對收集評價指標進行細化調整。

表1 貯箱多余物尺寸量化指標要求Table 1 Quantitative dimensional indicators of tank remainder

4 驗證試驗

利用該技術對某型號貯箱產品進行多余物自動清理和檢測分析,該貯箱直徑3.35 m,長度約12 m,容積約100 m3,內表面表面積約130 m2。試驗所采用過濾網為上層200 目、下層400 目。

4.1 第一輪射流超聲聯合清理

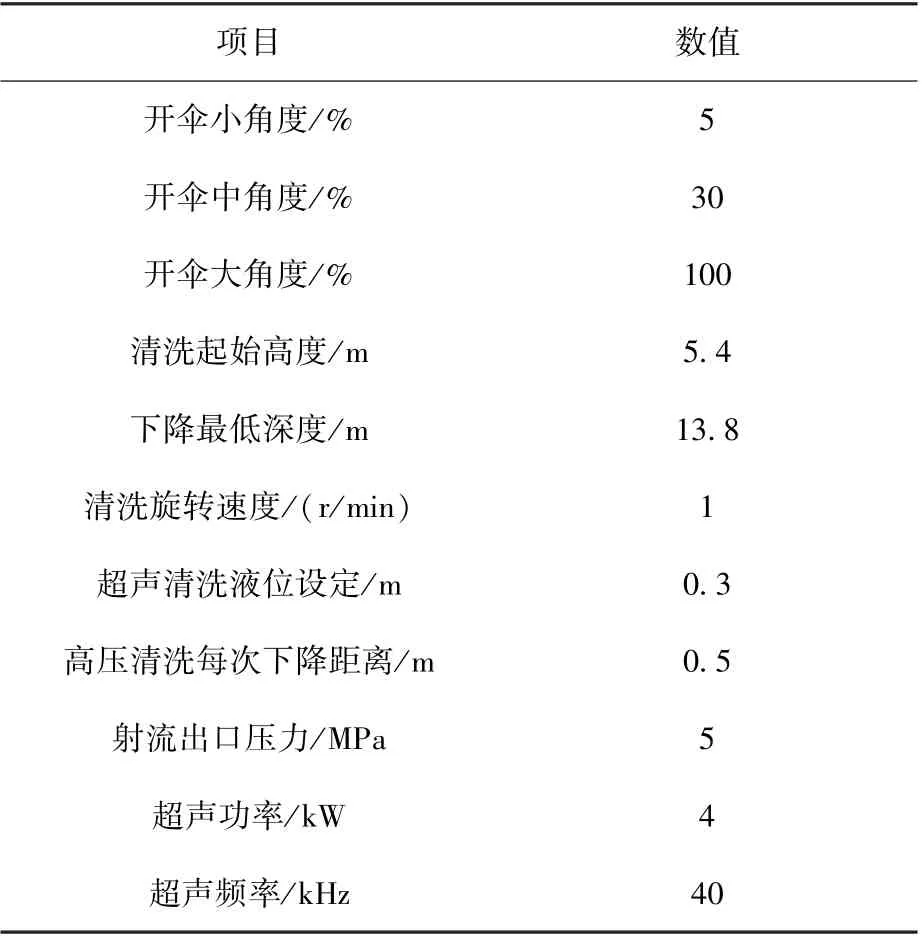

利用表2 所示工藝參數對該貯箱進行射流超聲聯合清理試驗,收集到的多余物烘干后如圖9所示,主要為鋁屑、毛發纖維及少量非金屬膠布等。

表2 貯箱清洗參數表Table 2 Parameters of the cleaning program

4.2 第二輪射流清理

第二輪試驗僅進行射流清理,參數與表2 中的射流相關參數一致。 清理后收集到的多余物烘干后如圖10 所示,僅有少量多余物,主要為細小的鋁屑顆粒和少量非金屬顆粒等。

圖9 第一輪射流超聲清理所收集多余物烘干后Fig.9 Collected remainder dried after one jet and ultrasonic cleaning

4.3 多余物檢測分析

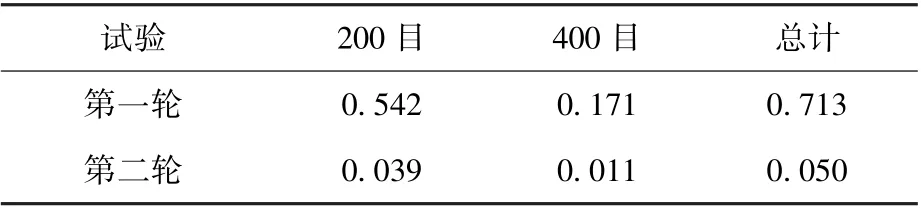

利用稱重與尺寸測量相結合的方法對兩輪試驗收集的多余物進行檢測分析。 通過高精度天平對所收集多余物重量進行了測量,具體數據如表3 所示。 該貯箱內表面的面積約為130 m2,最后一次收集到的多余物的質量為0.05 g,換算成單位面積質量為0.38 mg/m2,滿足小于10 mg/m2的要求。

圖10 第二輪射流清理所收集多余物烘干后Fig.10 Collected remainder after the second jet cleaning

表3 多余物稱重數據表Table 3 Remainder weight /g

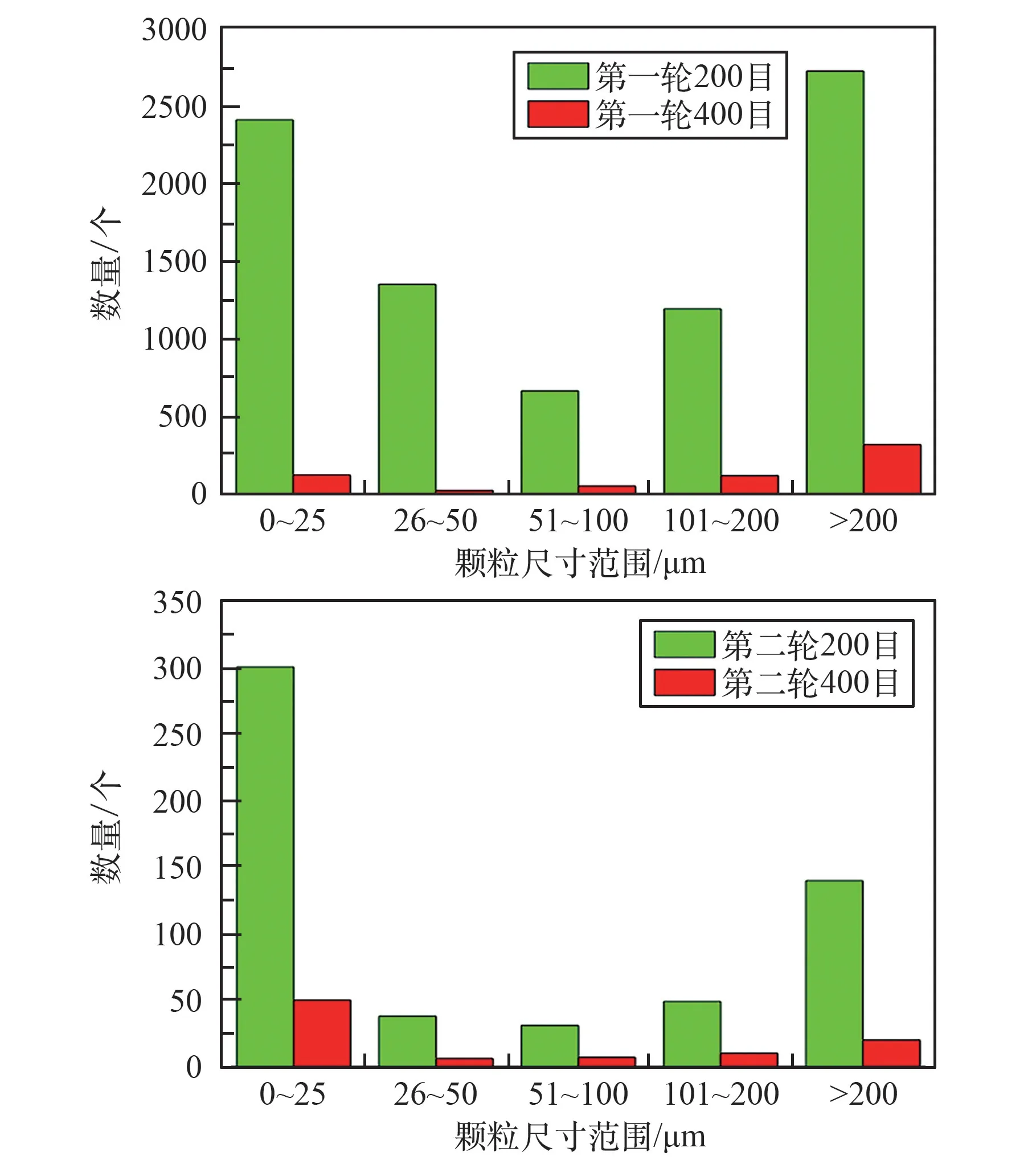

通過顯微測量平臺對兩輪試驗所收集多余物的極限尺寸面積和顆粒度進行了測量,如圖11 所示。 第二輪所收集多余物與第一輪相比顯著減少,所收集多余物的粒徑分布尺寸也顯著減小。

圖11 兩輪清理所收集多余物測量結果分布Fig.11 Results of the quantitative detection of the collected remainder after cleaning

該貯箱容積為100 m3,按照表2 指標要求,各尺寸顆粒物允可數量和第二輪最終控制情況如表4 所示。 經比對,圖11 中第二輪所示多余物數量均滿足表4 各指標要求。

表4 某貯箱多余物尺寸量化指標要求及控制情況Table 4 Quantitative dimensional indicators of remainder of one specific tank

4.4 手動對自動清理復檢確認

貯箱自動清理完成后,保留的箱內懸空類零件進行了安裝,然后進行液壓、容積、氣密等一系列試驗,試驗后對貯箱進行了人工精細化清理。經檢查,僅夾縫結構內存在少量多余物,其他壁板及防晃板等箱內零件結構表面潔凈情況良好。

多余物自動清理不僅保證了清理質量,還顯著提升了清理效率,降低了人員勞動強度。 以該貯箱為例,工作效率較傳統清理方法提升近50%。 因此,通過該貯箱試驗充分驗證了自動清理和檢測的有效性和可行性。

5 結論

通過開展貯箱多余物立式自動清理與檢測評定技術研究,本文探索出了射流與超聲相結合的多余物自動清理工藝,研制了系統裝備,形成了稱重與尺寸測量相結合的多余物量化評價方法。 該技術針對新一代運載火箭液氧低溫貯箱,形成了多余物自動清理工藝規范,并成功應用于型號產品,有效提升了貯箱內部多余物清理質量和效率,減少人員勞動強度,提高了貯箱可靠性,取得了良好的清理效果。