洞內運輸電瓶機車車輪拆裝專用壓床的設計及運用

楊 平, 董 富 杰

(中國水利水電第五工程局有限公司,四川 成都 610066)

1 概 述

成都軌道交通18號線盾構區間采用8.65 m大直徑盾構機,其施工難度大,工期緊,穿越風險源較多。盾構區間水平運輸的主要設備為電瓶機車,中間風井至天府新站區間隧道運輸距離最長為1.3 km,電瓶機車采用單線、2輛進行施工作業;在天府新站至龍泉山隧道、天府新站出入段線盾構工區,由于工期要求緊、盾構大電重新接駁時間長、車站始發條件不具備而導致掘進后臺和出渣位置未改變,區間隧道運輸距離最長近5 km,電瓶機車采用單線2用1備。

施工過程中,電瓶機車由于長時間(每天運行時長16 h)、長距離(往返一次近10 km)、高頻率(單列電瓶機車往返3.5次)、滿負荷(渣土滿載達135 t)地工作,導致隧洞掘進后期電瓶機車故障率明顯上升、輪對大規模磨損,設備維修和保養時間急劇增加。

正常情況下,輪對的檢修需要2~3個人,使用包括3 t叉車、10 t千斤頂、2 t葫蘆、手錘等工具,至少需要3 h的工作時間,耗時費力,不僅占用了維保人員大量的時間,導致其余設備如龍門吊、攪拌站等的維修工作無法正常開展,也導致盾構正常掘進時水平運輸的電瓶機車編組供應不及時,無法滿足施工進度計劃,延誤工期,嚴重影響到工程的正常履約。

針對以上問題,項目部技術人員自主設計發明了“電瓶機車主機車輪拆裝專用壓床”用于機頭維修。該設計發明的是一種用于電瓶機車輪對快速拆卸專用車床[1],由最大壓力80 bar的液壓泵站作為動力源,雙作用千斤頂作為輸出點,主要用于拆卸各種擠壓成型的輪對,推薦使用推力不大于300 t。筆者介紹了具體的設計過程。

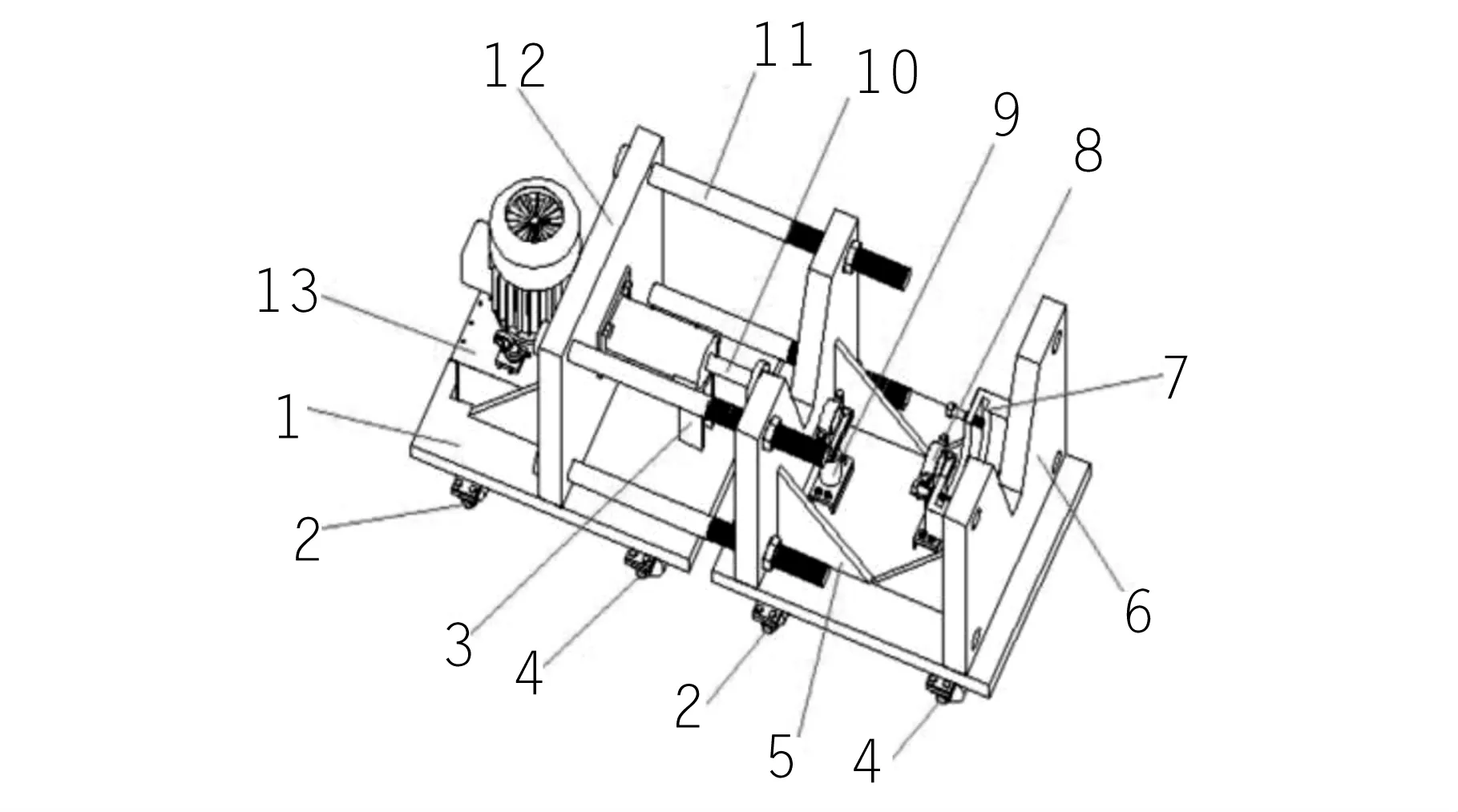

隧道用電瓶機車主機車輪拆裝專用壓床是一種用于電瓶機車輪對快速拆卸的專用車床(圖1),由額定壓力40 bar的液壓泵站作為動力源,雙作用千斤頂作為輸出點。主要由液壓泵站、雙作用千斤頂及固定裝置、輪對夾持裝置組成。

1.底板;2.萬向鋼輪;3.液壓伸縮油缸托架;4.鋼滾輪;5.加強肋板;6.V型擋板;7.軌道輪卡槽;8.環形限位裝置;9.液壓調節油缸;10.液壓伸縮油缸;11.螺栓;12.擋板;13.液壓泵站圖1 車輪專用壓床示意圖

2 車輪專用壓床工作原理和流程圖

(1)工作原理。軌道輪的輪轂與輪軸采用過盈配合的方式裝配成型;通過啟動液壓泵站,調整壓力到20~30 bar,液壓油傳遞液壓能至雙作用千斤頂,千斤頂活塞橫向[2]頂伸與擠壓軌道輪,使輪轂和輪軸逐漸脫離。

(2)工作流程。

拆卸流程:啟動液壓泵站,預頂軌道輪→液壓千斤頂油管連接→放置軌道輪→限位裝置鎖緊→人工擰緊螺栓→啟動液壓泵站,預頂軌道輪、安裝螺栓→加壓使輪對、輪轂分離→千斤頂泄壓、取出軌道輪(圖2)。

拆解過程:將軌道輪用叉車起吊放入壓床內,隨后不斷調整位置使軌道輪中心與千斤頂中心在同一水平線,用V型擋板和軌道輪卡槽固定,安裝螺栓,微調軌道輪中心線的高度,使用15 in(1in=2.54 cm)管鉗復緊螺栓(注意:螺栓擰緊的絲距相同,防止軌道輪受力不均勻);啟動液壓泵站,逐漸提高油壓,使千斤頂活塞與軌道輪接觸,保壓停止動作,觀察軌道輪中心與千斤頂活塞中心是否在同一水平線,否則泄壓再微調螺栓至同一水平線;液壓泵站逐漸加壓,千斤頂的活塞不斷頂伸將輪軸緩慢推出輪轂,直至軸、轂分離;泄壓,收回千斤頂活塞,拆除螺栓,取出輪對[3];再按相同步驟拆卸另外一面的輪轂(圖3)。

圖2 輪對拆卸

圖3 輪對組裝

安裝過程:與拆卸過程大致相同,但要將輪對夾持裝置反向;先將輪軸用叉車起吊放入壓床內,再將輪轂用叉車起吊放入壓床,調整輪軸、輪轂與千斤頂中心在同一水平線,用V型擋板和軌道輪卡槽固定,安裝螺栓,微調輪轂中心線的高度,使用15 in管鉗復緊螺栓(注意:螺栓擰緊的絲距相同,防止輪轂受力不均勻);啟動液壓泵站,逐漸提高油壓,使千斤頂活塞與輪軸接觸,保壓停止動作,觀察輪對與輪轂中心是否在同一水平線,否則泄壓再微調螺栓至同一水平線;液壓泵站逐漸加壓,千斤頂的活塞不斷頂伸將輪軸壓入輪轂,直至輪對壓入至指定距離,停止加壓,保壓2~5 min再泄壓,拆除螺栓,取出輪對;再按相同步驟安裝另外一個輪轂。

工具參數:底座采用邊緣開孔設計。通過調整螺紋拉桿數量,可對不同型號的輪對進行拆裝。渣車底盤輪對拆卸時需要2 200~2 500 kN的頂推力,約為220~250 t,使用300 t雙作用千斤頂(最大頂推力為3 000 kN),通過18 kW液壓泵站作為動力源,能滿足最大拆裝壓力需求。

先進性:與加熱法拆卸相比,大幅度降低了拆解和安裝時間,由原本3 h的工作時間降低到15 min,避免了加熱和冷卻時間,工作效率提高了92%。大幅節省了人工人力,減少了工時和材料消耗,避免了拆裝過程中的工具和配件損壞,該機具具有快速拆卸與組裝[4]、安全、可靠、節省時間、提高維修效率等優點。

技術難度:手工拆解輪轂、軸非常復雜,需要利用熱脹冷縮的原理,在加熱至一定溫度、冷卻至室溫后,使輪轂、輪軸的間隙量增大,期間不斷地敲擊使輪轂、輪軸逐漸分離,耗時費力,還具有一定的安全風險,而且輪對整體構件大、構件重,搬運和拆卸復雜,對維保人員的體力和臂力要求極高。利用該機具,不僅安全可靠,還能大大降低操作難度和人員勞動強度[5],使用機械化設備,節省了人力,達到了快速安全維修的目的。

3 應用情況

成都地鐵18號線土建4標在天府新站至龍泉山隧道、天府新站出入段線盾構工區采用該專用壓床對軌道輪進行維修,每次2人配合進行檢修。

經濟效益:通過使用該專用壓床,避免了委外維修輪對的費用,按照每個輪對1萬元的維修費用計算,節約了8列電瓶機車的維修費用16萬元,委外維修時間從30 d縮短至自檢5 d,設備故障率從40%降低到10%,有效保障了盾構掘進的水平運輸,減少了備品備件的損耗和人力的大量投入,減少了施工過程中的安全隱患。

社會效益:通過大幅提高維保效率,降低了施工成本,為項目部的成功履約打下了堅實的基礎,為公司創造了良好的效益,為今后類似工程提供了相關數據支撐和經驗幫助。

4 結 語

隧道用電瓶機車廣泛使用于城市地鐵、地下隧道、引水洞工程。成都城市軌道交通建設規模大、范圍廣,遠景推薦線網由46條線路組成,包含23條普線、16條快線、3條既有市域鐵路線、1條市域內控制線線路(簡陽線)、3條跨市域線路,總長約2 450 km;遠期線網由34條線路組成,總長約1 765 km,電瓶機車需求量十分巨大。通過在成都軌道交通18號線土建4標采用創新設計的電瓶機車主機車輪拆裝專用壓床,大幅度降低了設備維護的成本,保質保量地完成了維修保養工作,為公司培養出一批優秀的維保人員,為項目和公司創造了良好的效益。