基于熱軋工藝過程數(shù)據(jù)的硅鋼同板差預(yù)測模型

成印明

(馬鞍山鋼鐵股份有限公司,安徽 馬鞍山243000)

1 前言

硅鋼應(yīng)用于電動機、變壓器及鎮(zhèn)流器等,主要考量磁性,疊片系數(shù)(緊實程度)是重要的保證指標(biāo),冷軋同板差直接影響疊片系數(shù),疊片系數(shù)降低1%,鐵損約增加2%,同板差的控制是熱軋與冷軋的一體化控制技術(shù),包括熱軋斷面輪廓控制技術(shù)和冷軋邊降控制技術(shù)[1]。熱軋斷面對冷軋具有重要影響,除局部特征外,冷軋斷面特征基本遺傳自熱軋斷面特征,熱軋非對稱情況會在冷軋斷面中得到體現(xiàn)[2]。所以,實現(xiàn)高精度的硅鋼同板差熱軋-冷軋一體化控制,一個重要的功能就是根據(jù)熱軋數(shù)據(jù),預(yù)測冷軋出口斷面,從而可以實現(xiàn)冷軋重點客戶的選擇決策,以及切邊量的優(yōu)化。為此,本研究通過熱軋數(shù)據(jù)基于數(shù)據(jù)驅(qū)動方法,建立同板差預(yù)測模型。

在工業(yè)生產(chǎn)過程中往往會產(chǎn)生大量的數(shù)據(jù),而這些數(shù)據(jù)往往只放在數(shù)據(jù)庫中,得到應(yīng)用的很少。隨著人工智能的發(fā)展以及人們對數(shù)據(jù)重要性的認識程度的增強,越來越多的技術(shù)人員開始從大量的生產(chǎn)數(shù)據(jù)中挖掘重要的知識,并獲得有用的信息。數(shù)據(jù)挖掘在工業(yè)界越來越得到重視[3]。李楊[4]等人基于數(shù)據(jù)挖掘技術(shù)對熱軋帶鋼質(zhì)量進行分析,提取潛在的、有用的、最終可理解的工藝知識,對帶鋼質(zhì)量問題的產(chǎn)生原因進行定位,為熱軋帶鋼產(chǎn)品質(zhì)量問題分析提供科學(xué)、準(zhǔn)確的思路;趙強[5]等人基于數(shù)據(jù)挖掘算法,提出了一種新的卷取溫度控制方法,該方法彌補了使用常規(guī)方法控制熱軋卷取溫度的不足,保證了卷取溫度的命中率,提高了產(chǎn)品質(zhì)量;郭龍波[6]采用數(shù)據(jù)挖掘中的決策樹模型來分析冷軋酸洗產(chǎn)品表面質(zhì)量,用以指導(dǎo)生產(chǎn);趙相東[7]利用改進的支持向量機方法進行性能參數(shù)預(yù)測以及采用粗糙集方法進行規(guī)則生成,用于為企業(yè)提供決策支持。文獻[8]基于數(shù)據(jù)挖掘方法進行了馬鋼CSP熱軋板卷的性能預(yù)測研究,詳細介紹了利用BP神經(jīng)網(wǎng)絡(luò)預(yù)測CSP產(chǎn)品力學(xué)性能的過程,達到了較為滿意的精度;文獻[9]基于數(shù)據(jù)挖掘技術(shù)進行了熱軋帶鋼產(chǎn)品抽樣檢驗的優(yōu)化研究,明顯提高了試樣組及其樣本的代表性,減少了試樣組數(shù)量,從而可以保證出廠產(chǎn)品性能的穩(wěn)定性,降低檢驗費用,并縮短產(chǎn)品交貨周期;文獻[10]研究了神經(jīng)網(wǎng)絡(luò)和遺傳算法在中厚板軋機中的應(yīng)用,并將其運用在溫度預(yù)測和變形抗力模型的研究中。

2 基于嶺回歸的同板差影響因素分析

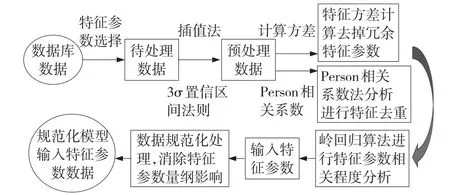

熱軋帶鋼同板差預(yù)測過程中,不同特征參數(shù)對同板差的影響程度不同,而不同的參數(shù)數(shù)據(jù),對于模型的預(yù)測性能也具有不同的作用[11]。通過特征參數(shù)選擇,初步挑選出對冷軋斷面有影響的相關(guān)性因素,將生產(chǎn)條件設(shè)置一致,排除無關(guān)因素的影響。以某條固定冷軋產(chǎn)線生產(chǎn)數(shù)據(jù),選取20維相關(guān)特征因素分析,本節(jié)主要針對已經(jīng)挑選出來的相關(guān)性因素,通過具體算法對其分析因素與因素之間以及各因素與模型輸出量之間的確定關(guān)系,挑選出對模型數(shù)據(jù)量有確定相關(guān)性關(guān)系的因素,將相關(guān)性較弱的因素去除掉,可以減少建模過程中的計算量,最重要的是可以防止模型的過擬合,以便得到更精確的模型。特征參數(shù)的選擇流程如圖1所示。

圖1 特征參數(shù)選擇流程

對數(shù)據(jù)進行預(yù)處理,首先利用插值法對空缺數(shù)據(jù)進行處理,再利用3σ置信區(qū)間法則去噪,去除異常數(shù)據(jù),然后對初選特征參數(shù)采用去掉數(shù)據(jù)特征中方差比較小的特征,因為樣本的方差反映了變量和期望之間的偏離程度,對于方差比較小的數(shù)據(jù)列,其樣本之間的數(shù)值變化不大,可去掉此特征;進而通過計算person相關(guān)系數(shù)的方法來進一步去除數(shù)據(jù)特征中高度相關(guān)的數(shù)據(jù)列;最后通過嶺回歸算法計算出各特征參數(shù)與冷軋同板差之間的關(guān)聯(lián)程度,得出重要度關(guān)系。

嶺回歸分析方法是一種基于最小二乘法基礎(chǔ)上的一種改進分析算法,其不具有最小二乘法的無偏性,雖然損失了少量信息,會降低算法的精度,但是可以增加算法的魯棒性,獲得的回歸系數(shù)更加貼合實際,對共線性問題和病態(tài)數(shù)據(jù)的擬合處理方面要強于最小二乘法,嶺回歸算法常用于處理多維問題或不適定問題。

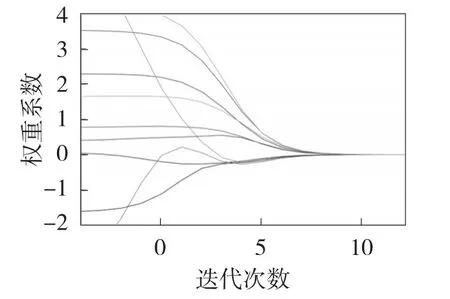

使用嶺回歸算法來進行變量篩選,選擇出對目標(biāo)變量影響較大的參數(shù)變量,一方面可以通過嶺跡圖來觀察每個變量隨嶺回歸參數(shù)λ的變化趨勢來確定此參數(shù)變量對目標(biāo)變量的影響;另一方面可以通過輸出的權(quán)重矩陣來進行變量篩選,選擇合適的嶺回歸參數(shù)λ,觀察在此嶺回歸參數(shù)下各參數(shù)變量的權(quán)重矩陣,剔除那些相對較小的權(quán)重系數(shù)所對應(yīng)的變量。采用MATLAB編程,利用嶺回歸算法進行各工藝參數(shù)篩選。最終程序運行得到的嶺跡圖如圖2所示。

圖2 嶺軌跡圖

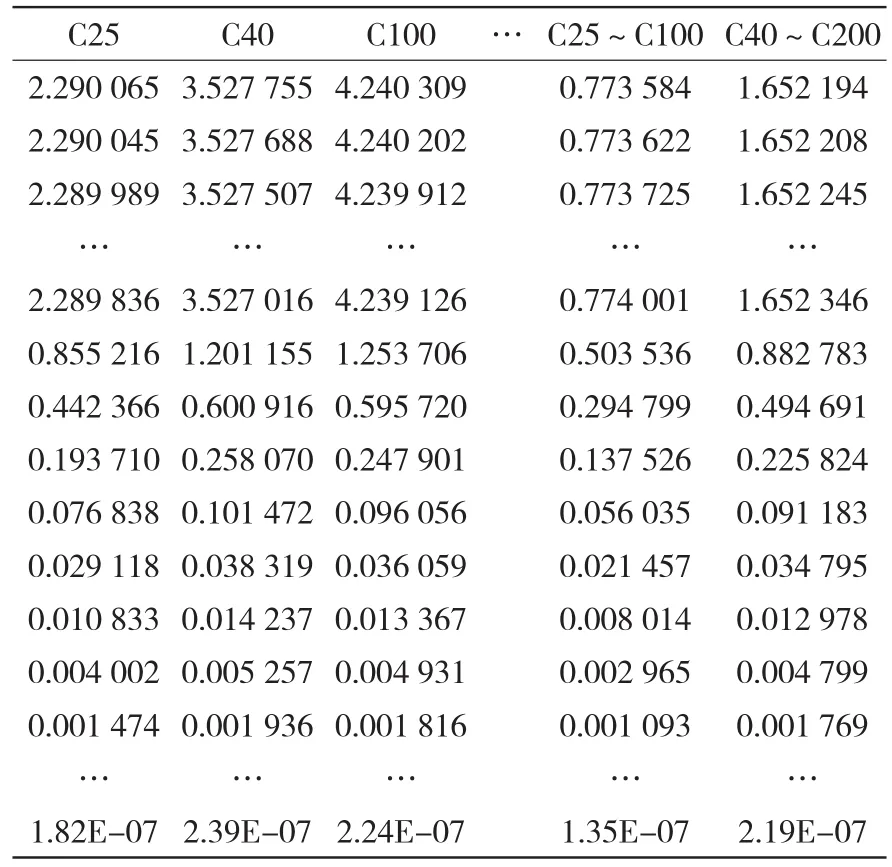

同時得到的一個權(quán)重矩陣如表1所示。

表1 各工藝參數(shù)隨迭代次數(shù)對應(yīng)的權(quán)重矩陣

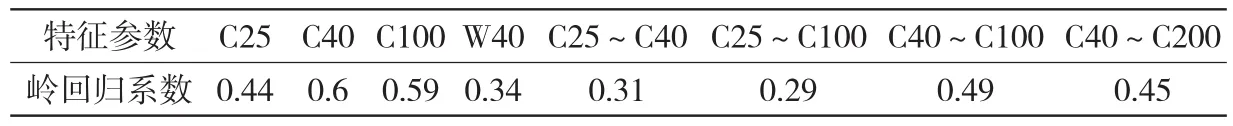

由嶺跡圖可以看出,很多工藝參數(shù)對最終的目標(biāo)影響相對較小,很多因素在嶺回歸模型迭代15次時,其權(quán)重系數(shù)已基本趨于穩(wěn)定,所以這里選擇迭代15次的結(jié)果,從大到小依次輸出與目標(biāo)值影響最大因素如表2所示。

表2 各特征參數(shù)對應(yīng)的特征重要度

應(yīng)用嶺回歸模型來尋找各個工藝特征參數(shù)和帶鋼冷軋同板差之間的關(guān)系,對冷軋同板差相關(guān)的工藝特征參數(shù)進行重要度排序,最終得到與冷軋同板差相關(guān)的特征參數(shù)為:凸度C25、C40、C100、W40、“塌肩”C25~C40、C25~C40、C25~C100、C40~C100。

3 BP神經(jīng)網(wǎng)絡(luò)預(yù)測模型的建立

在以上過程中通過方差分析,person分析以及嶺回歸算法量化出各特征參數(shù)相對于冷軋同板差的相關(guān)程度,相當(dāng)于是對預(yù)測模型進行了特征篩選,此小節(jié)將基于以上選擇的特征參數(shù)進行預(yù)測模型的建立。本模型選取MGW1300鋼種,熱軋寬度1 250 mm,冷軋寬度1 200 mm,熱軋厚度2.5 mm,冷軋厚度0.5 mm板帶生產(chǎn)數(shù)據(jù),預(yù)測數(shù)據(jù)總數(shù)為386條,維度為上述通過特征重要度篩選出來的8維,模型輸入特征參數(shù)為:凸度C25、凸度C40、凸度C100、楔形W40、“塌肩”區(qū)域C25~C40、邊降C25~C40、邊降C25~C100、邊降C40~C100。輸出為單一特征量:冷軋同板差。對于386條原始數(shù)據(jù),這里需要先將其劃分成兩份,其中3/4作為訓(xùn)練集,即訓(xùn)練集有270條數(shù)據(jù);1/4作為測試集,測試集有116條數(shù)據(jù)。模型訓(xùn)練結(jié)果選擇測試值與真實值偏差程度來評價模型的準(zhǔn)確度。

3.1 BP神經(jīng)網(wǎng)絡(luò)預(yù)測模型參數(shù)選擇

BP神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)的設(shè)計主要包括輸入層與輸出層、網(wǎng)絡(luò)層數(shù)、每層神經(jīng)元節(jié)點數(shù)以及學(xué)習(xí)方法等內(nèi)容;神經(jīng)網(wǎng)絡(luò)的參數(shù)設(shè)計主要包括初始權(quán)值的大小、學(xué)習(xí)速率的大小、期望誤差等參數(shù)的設(shè)計[12]。

3.1.1 輸入層和輸出層節(jié)點數(shù)

在神經(jīng)網(wǎng)絡(luò)的實際建模過程中,各個輸入變量之間最好沒有相關(guān)關(guān)系,在研究中,20個相關(guān)因素通過方差分析和嶺回歸相關(guān)性分析方法降維到7個變量。由于本文的研究對象為冷軋同板差,所以輸出層神經(jīng)元數(shù)為1。

3.1.2 網(wǎng)絡(luò)層數(shù)

根據(jù)神經(jīng)網(wǎng)絡(luò)的發(fā)展可知,3層神經(jīng)網(wǎng)絡(luò)就可以解決任何一個非線性問題的建模,因為單隱層的BP網(wǎng)絡(luò)能實現(xiàn)在任意一個閉區(qū)間中,對連續(xù)函數(shù)進行很好的學(xué)習(xí)和訓(xùn)練。雖然隱層層數(shù)增大會提高模型的學(xué)習(xí)能力,使得模型的預(yù)測誤差下降,但是由于隱層層數(shù)增加,模型結(jié)構(gòu)復(fù)雜,所以誤差的修正迭代過程也會變長,模型的訓(xùn)練學(xué)習(xí)效率會大大降低。所以要想提高模型的學(xué)習(xí)能力,同時還要保證模型的訓(xùn)練效率,就需要使隱層神經(jīng)元個數(shù)變多。綜上所述,本文隱含層的層數(shù)確定為1。

3.1.3 隱含層的節(jié)點數(shù)

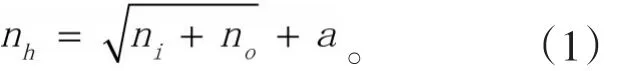

隱含層神經(jīng)元的個數(shù)對于神經(jīng)網(wǎng)絡(luò)建模過程和精度都非常重要。如果隱含層的神經(jīng)元個數(shù)太少,網(wǎng)絡(luò)的結(jié)構(gòu)就會過于簡單,導(dǎo)致神經(jīng)網(wǎng)絡(luò)的訓(xùn)練不能夠正常進行,不能完成輸入到輸出的非線性映射,無法實現(xiàn)模型應(yīng)有的預(yù)測功能;如果隱含層的神經(jīng)元個數(shù)太多,也會使得神經(jīng)網(wǎng)絡(luò)訓(xùn)練學(xué)習(xí)時間變得很長,隨之就會導(dǎo)致神經(jīng)網(wǎng)絡(luò)的輸出誤差變得很大。隱含層神經(jīng)元個數(shù)的最佳值確定方法如下所示:

式中,nh為隱含層節(jié)點數(shù),ni為輸入的單元數(shù),no為輸出的單元數(shù),a為1~10的常數(shù)。

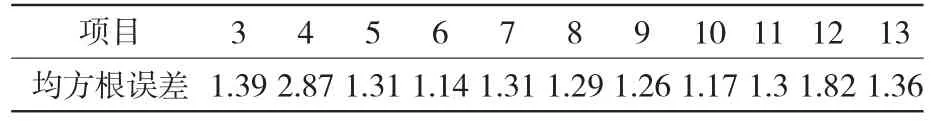

在實際問題的處理過程中,還可以通過試湊法來確定隱含層的節(jié)點數(shù),試湊法主要分為刪除法和構(gòu)造法。刪除法主要是先確定足夠多的隱含層神經(jīng)元個數(shù),隨后再依此減少隱含層神經(jīng)元的個數(shù),直到模型輸出誤差滿足要求。構(gòu)造法主要是先確定足夠少的隱含層神經(jīng)元個數(shù),隨后再逐漸增加神經(jīng)元個數(shù),直到神經(jīng)網(wǎng)絡(luò)模型誤差達到要求預(yù)測效果以均方根誤差作為評價指標(biāo)。表3所示是網(wǎng)絡(luò)模型訓(xùn)練過程中隱含層節(jié)點數(shù)為3~13時的網(wǎng)絡(luò)訓(xùn)練誤差。從表中可以看出,當(dāng)隱含層節(jié)點數(shù)為6時對應(yīng)的均方根誤差最小,所以本文將網(wǎng)絡(luò)隱含層節(jié)點數(shù)設(shè)置為6。

表3 不同神經(jīng)元對應(yīng)的網(wǎng)絡(luò)訓(xùn)練誤差

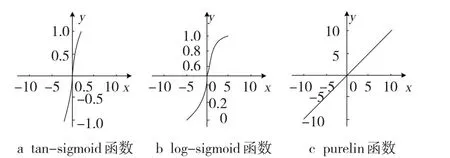

3.1.4 激活函數(shù)

隱層的傳遞函數(shù)一般是:tan-sigmoid函數(shù)、logsigmoid函數(shù)、purelin函數(shù),如圖3所示。在解決非線性問題的時候,一般非線性函數(shù)可用于輸入層,而線性函數(shù)可用于輸出層。由于本文的研究帶鋼熱軋到冷軋同板差預(yù)測,這是非常復(fù)雜的非線性問題,因而本文BP網(wǎng)絡(luò)中輸入層和隱含層均選擇tan-sigmoid函數(shù),輸出層則選擇purelin函數(shù)。

圖3 神經(jīng)網(wǎng)絡(luò)激活函數(shù)

3.1.5 學(xué)習(xí)速率

神經(jīng)網(wǎng)絡(luò)訓(xùn)練過程中權(quán)值和閾值的修正量的確定直接體現(xiàn)在神經(jīng)網(wǎng)絡(luò)模型的學(xué)習(xí)速率上,如果神經(jīng)網(wǎng)絡(luò)的學(xué)習(xí)速率過大,必然導(dǎo)致網(wǎng)絡(luò)學(xué)習(xí)訓(xùn)練過程不穩(wěn)定,模型輸出誤差較大;如果學(xué)習(xí)速率過小,網(wǎng)絡(luò)的誤差可以達到最小精度,但是模型訓(xùn)練學(xué)習(xí)時間變得非常長,模型收斂速度慢,訓(xùn)練效率很低。為了保證神經(jīng)網(wǎng)絡(luò)模型的精度,同時不影響神經(jīng)網(wǎng)絡(luò)學(xué)習(xí)訓(xùn)練的效率,根據(jù)文獻可知一般選擇0.01~0.8,本研究選擇學(xué)習(xí)速率為0.05。

3.1.6 訓(xùn)練函數(shù)的確定

BP神經(jīng)網(wǎng)絡(luò)就是通過不斷迭代計算輸出誤差,然后求解輸出誤差的最小狀態(tài),它在學(xué)習(xí)訓(xùn)練過程中采用的是非線性梯度下降的方法,可以根據(jù)誤差函數(shù)的負梯度來改正權(quán)值和閾值。但是神經(jīng)網(wǎng)絡(luò)也存在著不足,那就是收斂速度很慢,學(xué)習(xí)訓(xùn)練時間太長,無法找到全局最優(yōu)解。

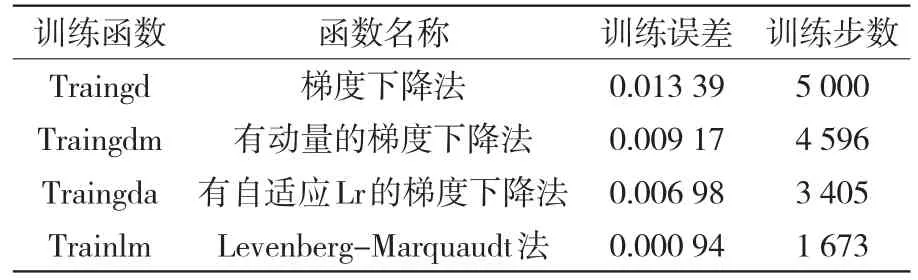

針對BP算法訓(xùn)練函數(shù)的優(yōu)化,一般有幾種常用的優(yōu)化訓(xùn)練函數(shù):梯度下降法、LM(Levenberg-Marquaudt)法、自適應(yīng)Lr(Lagrangian relaxation拉格朗日松弛法)的梯度下降法等。但是在神經(jīng)網(wǎng)絡(luò)建模時無法直接確定訓(xùn)練效果最好的優(yōu)化訓(xùn)練函數(shù),需要考慮到實際問題的復(fù)雜程度、建模的樣本集數(shù)目和期望誤差等。可以采用類似隱含層節(jié)點數(shù)的選擇方式,對于網(wǎng)絡(luò)模型分別用不同的優(yōu)化訓(xùn)練函數(shù)來進行訓(xùn)練,以網(wǎng)絡(luò)模型的訓(xùn)練誤差和訓(xùn)練步數(shù)來作為參考標(biāo)準(zhǔn),選擇最佳的網(wǎng)絡(luò)模型訓(xùn)練函數(shù)。采用各類訓(xùn)練函數(shù)下的網(wǎng)絡(luò)訓(xùn)練結(jié)果如表4所示。

由訓(xùn)練結(jié)果可知,在3種梯度下降法:自適應(yīng)Lr的梯度下降法,有動量的梯度下降法和LM法。3種方法中,LM法的訓(xùn)練誤差最小,且訓(xùn)練步數(shù)也最小。說明采用LM法得到的BP網(wǎng)絡(luò)模型泛化能力最好,因而選擇LM方法對BP網(wǎng)絡(luò)進行優(yōu)化。

表4 不同訓(xùn)練函數(shù)下BP網(wǎng)絡(luò)的訓(xùn)練結(jié)果

綜上分析,本文中的模型參數(shù):輸入層節(jié)點數(shù)8;隱含層節(jié)點數(shù)5;學(xué)習(xí)速率0.015;最大迭代次數(shù)2 500;期望誤差1e-3;學(xué)習(xí)規(guī)則為LM算法;歸一化函數(shù)Zscore;隱含層傳遞函數(shù)Tansig;輸出層傳遞函數(shù)Purelin。

3.2 預(yù)測模型訓(xùn)練

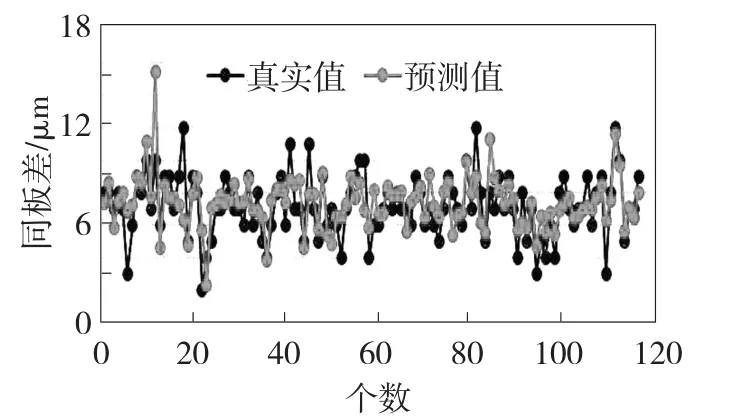

用訓(xùn)練好的模型來進行在116條測試集上效果驗證,最終模型在測試集上的均方根誤差(mse)為2.062,預(yù)測效果如圖4所示。

圖4 預(yù)測值與真實值對應(yīng)關(guān)系

通過模型預(yù)測結(jié)果與真實值之間對比,可以發(fā)現(xiàn)預(yù)測值與真實值之間趨勢基本一致,預(yù)測效果比較明顯,具體模型預(yù)測性能仍需要量化分析。

3.3 預(yù)測模型效果評價

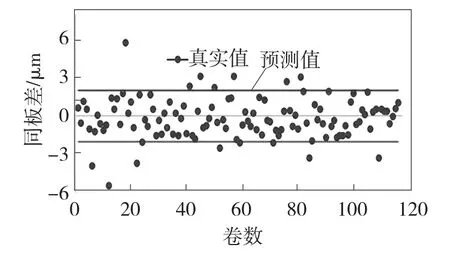

通過可靠區(qū)間法,根據(jù)現(xiàn)場生產(chǎn)實際,以及客戶對產(chǎn)品質(zhì)量要求,定義同板差誤差區(qū)間。預(yù)測值與真實值差值在合理區(qū)間內(nèi),則認為預(yù)測準(zhǔn)確,通過落在合理區(qū)間內(nèi)的預(yù)測值占比來計算模型準(zhǔn)確率。設(shè)置可靠區(qū)間為[σ-△σ,σ+△σ],其中△σ表示預(yù)測值的允許誤差。本模型設(shè)置允許誤差△σ=2μ,可靠區(qū)間為[σ-2,σ+2],求模型準(zhǔn)確率,模型預(yù)測值與真實值差值如圖5所示。

圖5 預(yù)測值與真實值差值對應(yīng)關(guān)系

通過計算可靠區(qū)間準(zhǔn)確率得出,差值落在可靠區(qū)間為[σ-2,σ+2]內(nèi)值占比為88.8%,即模型準(zhǔn)確率達到88.8%,同時得到訓(xùn)練目標(biāo)方差為0.477 8、均方差值為0.691 2,均方根誤差為1.19,離線訓(xùn)練所得的BF網(wǎng)絡(luò)的預(yù)測精度是可以接受的。

4 工業(yè)應(yīng)用

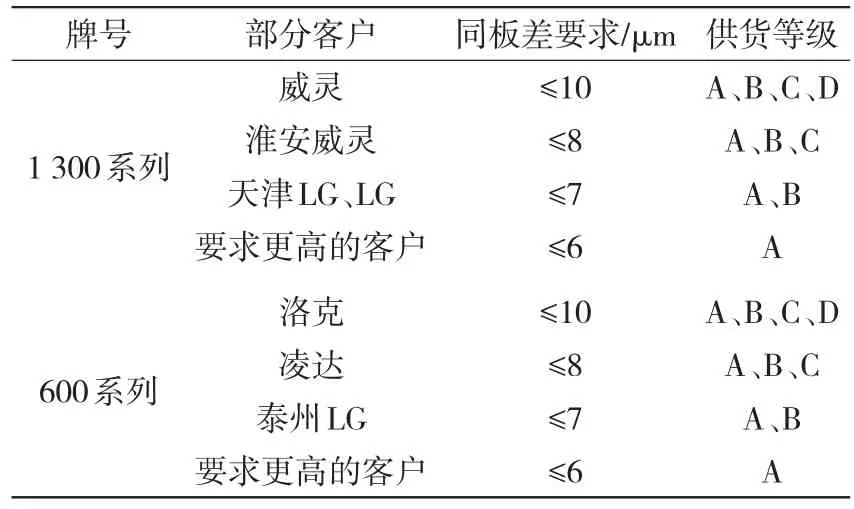

本模型應(yīng)用于某鋼廠1 580熱連軋機組熱軋來料預(yù)報系統(tǒng)。根據(jù)建立的同板差預(yù)報模型以及冷軋同板差分級規(guī)則,對熱軋來料斷面質(zhì)量建立1套硅鋼評級指標(biāo)。根據(jù)建立的同板差分級規(guī)則和客戶對于產(chǎn)品質(zhì)量的要求,對客戶需求進行供貨等級劃分,然后根據(jù)供貨等級需求對熱軋生產(chǎn)板帶進行挑選,符合要求的熱軋產(chǎn)品到冷軋生產(chǎn)。部分客戶要求供貨等級如表5所示。

表5 部分客戶供貨等級劃分

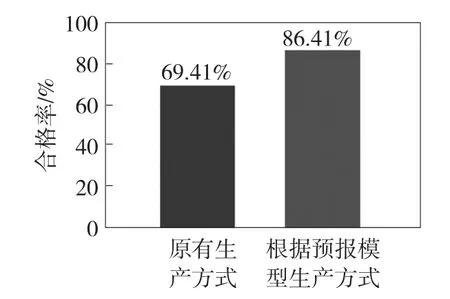

通過預(yù)報模型,根據(jù)客戶需求板帶質(zhì)量挑選熱軋來料,通過預(yù)報系統(tǒng)并根據(jù)各個客戶質(zhì)量要求,選擇合適的熱軋來料上線軋制。通過預(yù)報模型及來料分級規(guī)則生產(chǎn)對比原有生產(chǎn)方式生產(chǎn),各個客戶質(zhì)量需求都能更好地滿足,生產(chǎn)板帶客戶要求合格率明顯提升,如圖6所示。

圖6 生產(chǎn)板帶客戶要求合格率對比

5 結(jié)論

5.1 熱軋斷面對冷軋具有重要影響。對于斷面總趨勢而言,熱軋斷面與冷軋斷面具有很大的相關(guān)性:除局部特征外,冷軋斷面特征基本遺傳自熱軋斷面特征。

5.2 建立冷軋同板差預(yù)報模型,并且評價模型的準(zhǔn)確性。建立了神經(jīng)網(wǎng)絡(luò)同板差預(yù)報模型,并在建模過程中,排除了模型的干擾以及過擬合問題,最終確定了神經(jīng)網(wǎng)絡(luò)參數(shù)。并根據(jù)均方根誤差,均方差值以及可靠區(qū)間法對模型進行評價,得到模型的預(yù)測精度是可以接受的。

5.3 預(yù)報模型在現(xiàn)場生產(chǎn)中發(fā)揮了重要作用。工業(yè)應(yīng)用中,建立了1套以同板差預(yù)報模型及冷軋同板差分級規(guī)則為依據(jù)的硅鋼評級指標(biāo);對現(xiàn)場生產(chǎn)成品質(zhì)量進行了等級區(qū)間劃分,最終表明對現(xiàn)場生產(chǎn)具有良好的指導(dǎo)意義。