《潤滑脂壓力分油測定法》試驗條件探討

白文娟,何懿峰,李 華,陳 靖

(中國石化石油化工科學研究院,北京 100083)

潤滑脂是將稠化劑分散于潤滑油內制成的一類半流體狀至固體狀的潤滑劑,也可加入其他組分以改善某些特殊性能[1]。潤滑脂的用途廣泛,用于潤滑轉動、機械摩擦部位,還兼有防護和密封的作用。在石油產品中,雖然潤滑脂的產量所占的比重不大,但品種很多,是國民經濟各部門不可缺少的重要材料[2]。潤滑脂在使用或長期貯存中會有分油現象,適當的分油量對潤滑有利,如果潤滑脂的膠體安定性差,則在受熱、壓力等作用下易發生嚴重分油,則導致壽命迅速降低,并使潤滑脂變稠變干,失去潤滑作用。測定潤滑脂分油量的方法較多,根據分析條件不同可分為《潤滑脂壓力分油測定法》(GB/T 392-1977)、《潤滑脂分油的測定 錐網法》(NB/SH/T 0324-2010)、《潤滑脂在貯存期間分油量測定法》(SH/T 0682-1999)、《潤滑脂離心分油測定法》(NB/SH/T 0869-2013)。壓力分油是在考察受壓條件下潤滑脂的析油情況;鋼網分油是檢驗潤滑脂在高溫情況下的分油狀況;貯存分油是模擬潤滑脂貯存條件下的分油情況;離心分油是檢測潤滑脂在離心條件下的分油情況。上述四種分析方法中,壓力分油法歷史最長,所需設備最簡單,普及范圍最廣,是潤滑脂較常檢的一個分析項目。有文獻報道了潤滑脂基礎油黏度和類型以及試驗的時間對壓力分油的影響[3],然而,鮮有文獻報道壓力分油分析試驗條件本身對結果的影響。在實際檢測中發現,與其他三種方法具有較好的重現性不同,壓力分油法時常出現較大的差異,嚴重時會超出指標合格范圍,給產品的評判帶來很大的困擾。

本文考察了《潤滑脂壓力分油測定法》(GB/T 392-1977)的主要影響因素,為修訂標準提供參考。

1 試驗部分

1.1 儀器及材料[4]

試驗儀器與GB/T 392-1977(1982)要求的一致。

1.2 試驗樣品

潤滑脂商品1# Grease~8# Grease。

1.3 操作步驟及試驗結果

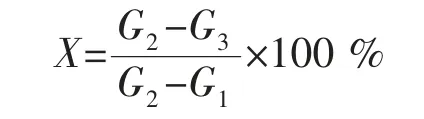

與GB/T 392-1977(1982)要求的一致。分油質量X(%)按下式計算:

式中:G1-未裝試樣的皿和1 張浸油濾紙的質量,g;G2-裝有試樣的皿和1 張浸油濾紙在試驗前的質量,g;G3-裝有試樣的皿和1 張浸油濾紙在試驗后的質量,g。

2 結果及討論

2.1 試驗溫度的影響

根據GB/T 392-1977 中試驗步驟中的描述,該試驗的允許操作溫度為15 ℃~25 ℃,當室溫低于15 ℃或高于25 ℃時,則應在恒溫水浴中測定,且水浴的溫度應保持在20±2 ℃。由標準可知,只要操作溫度在15 ℃~25 ℃內,檢測的結果應是可接受的。

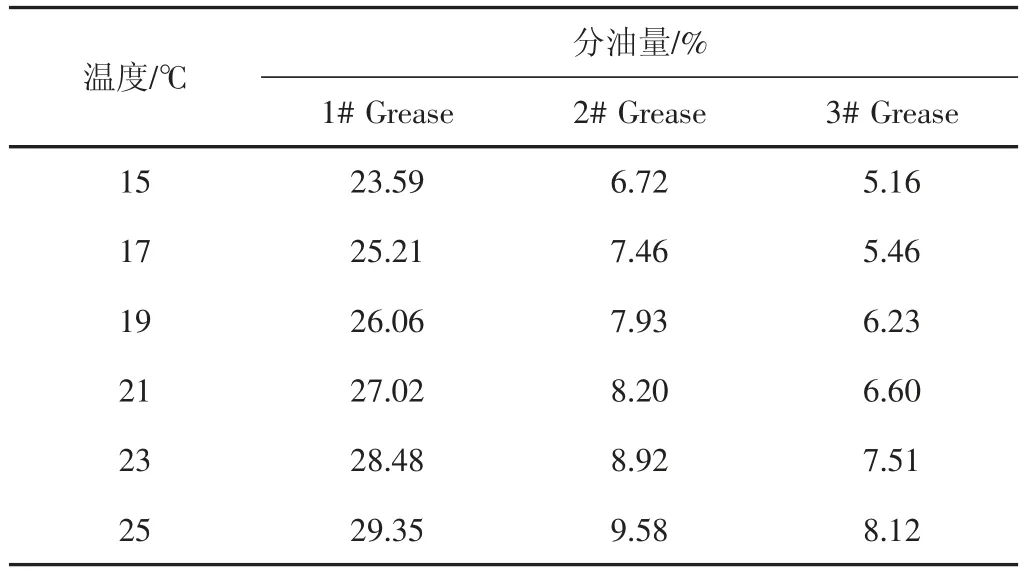

表1 不同溫度對潤滑脂壓力分油的影響

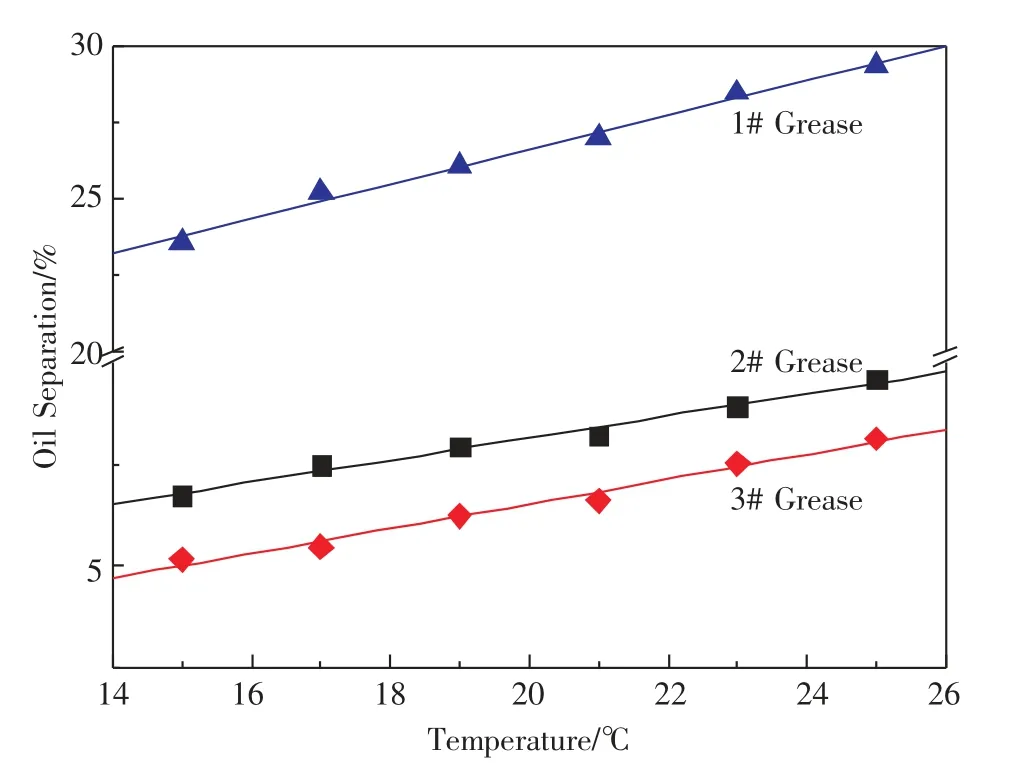

圖1 不同溫度對潤滑脂壓力分油的影響

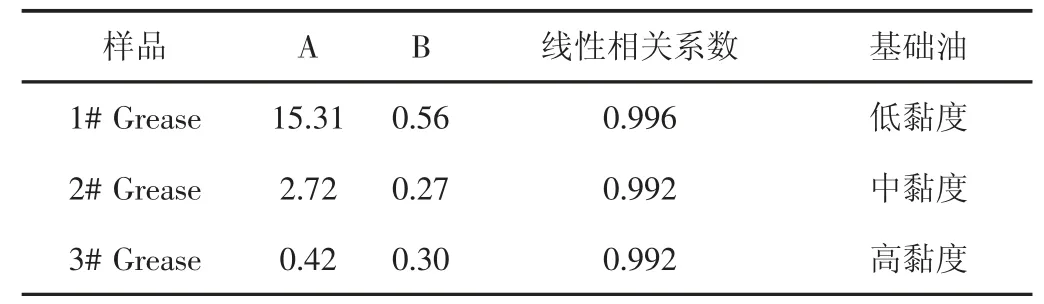

為了考察溫度對壓力分油結果的影響,選取了本院生產的3 個潤滑脂,其中1# Grease 的基礎油為低黏度油;2# Grease 的基礎油為中黏度油;3#Grease 的基礎油為高黏度油。考察了從15 ℃~25 ℃共6 個溫度下的壓力分油情況,結果(見表1、圖1)。

圖1 顯示,隨著溫度的升高,樣品壓力分油數值均增大,這是由于溫度升高使得潤滑脂體系中分子動能增加,熱運動增強,越來越多的基礎油分子“ 掙脫”了稠化劑結構的束縛而析出來。同一溫度下,隨著基礎油黏度的增大,壓力分油值減小。對所得數據按照Y=A+BX進行線性擬合,結果(見表2)。

表2 潤滑脂壓力分油對溫度的線性擬合

表2 顯示,從斜率B 可知,當樣品基礎油為低黏度時,其壓力分油結果更大且對溫度更敏感;基礎油為中高黏度時,其壓力分油結果對溫度的感受性較接近。總體來講,溫度對潤滑脂的壓力分油有較大影響。1 號樣品25 ℃時的壓力分油值較15 ℃時增加了5.76 %,增加了24.42 %;2 號樣品25 ℃時的壓力分油值較15 ℃時增加了2.86 %點,增加了42.56 %;3 號樣品25 ℃時的壓力分油值較15 ℃時增加了2.96%,增加了57.36%。

可見,現行標準過寬的操作溫度范圍會導致對檢測結果的顯著影響。在實際工作中往往會出現針對同一樣品、不同檢測機構出現差異較大的結果,甚至出現由此引起的產品質量糾紛。由此看出溫度是影響壓力分油的一個很重要的因素,該方法如能適當縮小溫度范圍或固定一個溫度條件,可以消除溫度波動對結果的影響,對壓力分油率的準確性和再現性會更有利。

表3 某廠家配備的潤滑脂壓力分油樣品皿尺寸

表4 潤滑脂樣品皿對壓力分油結果的影響

2.2 試樣皿尺寸的影響

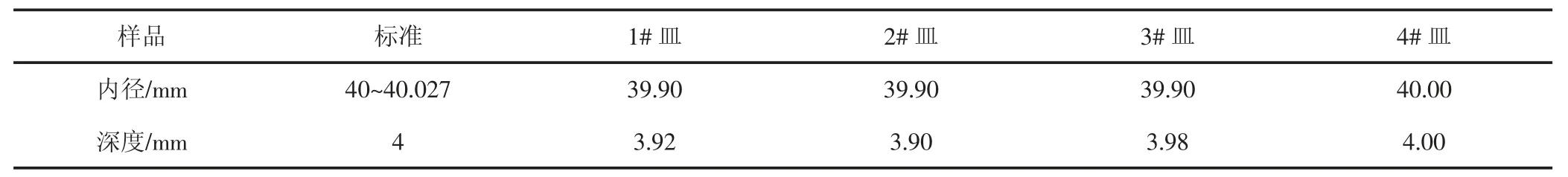

試驗中發現,影響結果的另一個因素是盛潤滑脂的皿的尺寸。按照GB/T 392-1977(1982)方法的要求,每臺壓力分油測定儀配有4 個試驗皿,且尺寸精度要求較高,其中內徑:40 mm~40.027 mm;深度:4 mm。但實際采購過程中發現,有部分廠家配備的樣品皿雖與標準要求十分接近,但并不符合標準要求,某廠家的一臺壓力分油測定儀配套的四個皿的尺寸(見表3)。

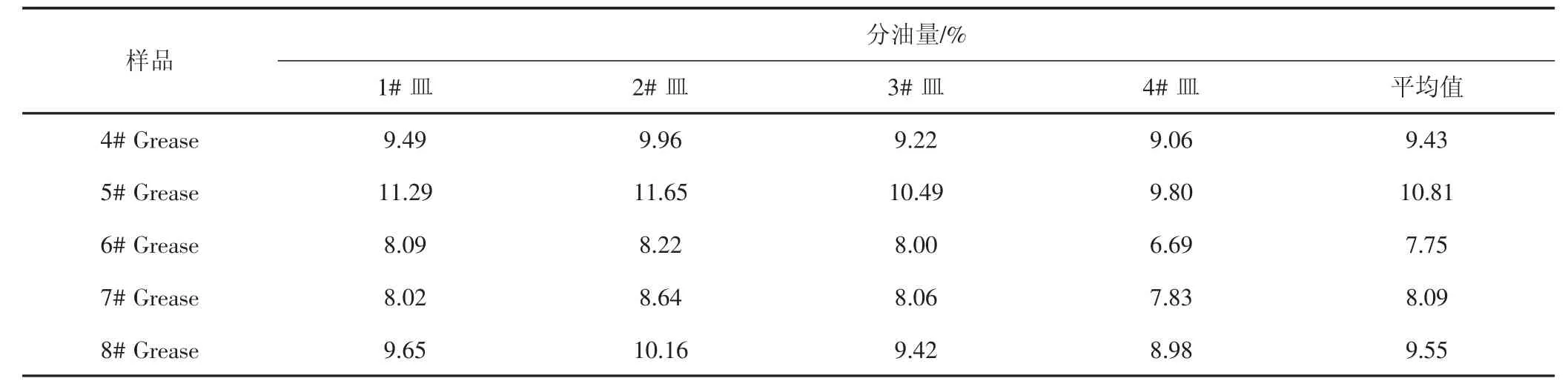

按照標準要求,只有4# 皿合格,其余3 個皿都不符合要求,用此設備測試了5 個不同樣品,結果(見表4)。

從表4 數據來看,每一組的結果由小到大的順序都呈現出4# 皿<3# 皿<1# 皿<2# 皿的現象,正好與皿的容積大小排列順序一致,4# 容量最大即裝樣品量最多,測出的結果最小。尺寸差別較大的器皿會導致結果不能滿足精密度的要求,即1#、2# 皿測出的結果超過平均值的5 %。由此得到的數據平均值就失去了準確性。因此在選擇設備時或試驗前首先要檢查試驗皿的規格是否在方法要求的范圍內,否則對試驗結果有較大影響。

3 結論

潤滑脂壓力分油測定法是表征潤滑脂膠體安定性的重要方法之一,該方法簡單易行,應用廣泛。本文分別考察了溫度和器皿尺寸對潤滑脂壓力分油結果的影響,指出這兩者均對結果影響顯著。目前標準中規定的操作溫度范圍15 ℃~25 ℃過寬,在實際檢測中易導致不同檢測機構間的結果差異較大,甚至出現質量糾紛。因此建議在標準修訂時考慮將溫度限定在某一個溫度,如20±1 ℃或25±1 ℃。另外,鑒于結果對脂皿尺寸較敏感,檢測前應進行尺寸確認,以避免因此帶來的檢測誤差。