燒結過程給煤系統的自動控制系統設計

李立男 于代林

摘要:介紹了冶金行業給煤系統的工藝流程,針對目前給煤系統存在的缺陷,設計了一套自動控制系統。該系統采用PLC技術將燒結廠噴煤系統與可編程控制器相結合,實現了給煤系統的自動化控制。

關鍵詞:噴煤系統;自動控制系統;方案設計

0 引言

在冶金行業燒結過程中,原煤由上煤系統送入磨煤機,研磨成煤粉,經除塵系統除去浮塵后,由稱量系統按自動或手動給定的上煤量,經噴吹系統噴入燒結設備。

回轉窯最初采用的燃料主要是天然氣、重油或油氣,燃燒過程中需要二次空氣,空氣主要來源于冷卻機,燃燒溫度在1 000 ℃左右。近些年來,隨著原油價格的增長,所用燃料逐步改用煤。由于在燒煤過程中,回轉窯、燒結機容易產生結圈現象,因此必須選擇合適的煤種并采用復合燒嘴,在回轉窯燒煤過程中,還需要注意控制回轉窯煤粉的粒度(<0.074 mm)、火焰形狀以及回轉窯供給煤粉的用量等。

給煤系統的工藝流程主要包括上煤系統、磨煤系統、噴煤系統3個部分。

(1)上煤系統:原煤通過圓盤給料機,經上煤皮帶,送入雙齒輥原料破碎機,初次破碎后,再通過轉運皮帶送入磨煤機,其間需要注意上煤皮帶上應設有電磁檢測器,并在自動設計中和上煤皮帶聯鎖,防止原煤中參雜的雷管等爆炸物被點燃爆炸。

(2)磨煤系統:把上煤系統送來的碎煤送入磨煤機,磨成合格煤粉后送入除塵系統,除去浮塵后,送入緩沖料倉備用。其間需注意在自動連鎖啟動磨煤機前,要先啟動磨煤機的潤滑油泵系統,防止磨煤機的機械損壞。

(3)噴煤系統:把料倉中的煤粉按照自動或手動給煤量,通過環狀天平稱得重量,作為反饋信號,參與自動控制,同時利用風機將煤粉吹入送煤管道中。

送煤管道中的送煤量,即送入燒結設備的送煤量要保持相對穩定。在焙燒作業過程中,由于人工操作的不可控性,很難準確保證送入燒結設備的送煤量在一個相對穩定的范圍內,如果送煤量波動較大,焙燒作業穩定性就會大大降低,因此,研制噴煤自動控制系統,對于有效提高焙燒作業的運行穩定性具有重要的應用價值。

1 方案設計

當前PLC技術發展已經十分成熟,PLC與上位計算機集中控制,具有連線方便、價格低廉、設計簡單等優點;利用PLC,將現場各個設備的運行連鎖信號,在CPU內進行軟件連鎖設計,根據環狀天平實時采集的上煤量與設定的上煤量差值大小,控制變頻器的模擬輸出值,實現對變頻器輸出功率的控制,從而實現對上煤量的調節,實現系統恒定控制,同時通過工業以太網,將其與上位機聯結,可以極大地簡化系統,提高工作效率。

為了提高系統可靠性,在本次設計過程中背板采用支持熱插拔的背板,此外現場還需要設計手動操作箱,以保證該系統在各種情況下都能夠正常運行。

自動控制系統設計時采用矢量控制的變頻器作為調節上煤量的控制手段。在選擇變頻器時,決定半導體變頻裝置負載能力的關鍵參數只有變頻器的額定電流。選擇變頻器時,負載電流小于變頻器額定電流。在同樣運行狀態下,電動機用變頻器供電要比電網供電電流大,所以選擇變頻器時,其額定電流或功率要比電動機大一個等級,一般為變頻器額定功率PNV≥1.1電動機額定功率PN。

如果設計過程中選用PID調節器,在設置升、降速時間時應該盡量短一些,以免直接影響由PID調節器決定的動態響應過程。在本文設計方案中,PID調節器由SIEMENS CPU315支持的FB41功能塊提供。

在本系統中,上煤系統、磨煤系統、噴煤系統根據各自從屬關系分為3個獨立子系統,由計算機獨立控制,除塵系統根據實際情況分別從屬于以上3個系統,分別參與各系統自動連鎖。

上煤系統、磨煤系統屬于順控系統,根據現場實際情況編程,并將各設備報警功能引入計算機便于崗位監控。噴煤系統直接與燒結設備的溫度控制連鎖,內部又分為兩部分,獨立進行PID調節:(1)負責檢測燒結設備溫度的熱電偶將溫度信號通過模擬量模塊送入CPU 315,與計算機設定的溫度進行差值比較,由其內部的PID調節器計算出上煤量(其間要適當考慮助燃風機的鼓風流量及CO濃度)。(2)由環狀天平得出的重量與PID調節器計算出的上煤量進行差值計算,由CPU 315內部的PID調節器FB41計算出變頻器的給定頻率。兩者均要設好適當的死區范圍,以消除頻繁動作引起的振蕩。FB41要根據實際情況設好系統掉電復位后的初始值。同時兩者均要設好上、下限,以免影響生產的正常進行。

在連續生產中,直接數字控制系統(DDC系統)所采用的控制算法應以PID算法為主,這種算法對動態響應緩慢的對象具有良好的調節作用,利用該方法進行PID控制器參數的整定步驟:(1)首先預選擇一個時間足夠短的采樣處理周期;(2)僅加入比例控制環節,直到系統對輸入的階躍響應出現臨界振蕩,記下這時的比例放大系數和臨界振蕩周期;(3)在一定條件和控制度下,可以通過公式計算的方法得到PID兩種微控制器的參數。

考慮到系統停機檢修后需重新升溫,其間溫度根據工藝要求,升溫曲線分為幾段,這時可選擇計算機畫面上的自動/手動轉換開關,手動控制噴煤量,以滿足工藝要求,待生產穩定后,再轉換為自動控制模式。

當噴煤系統停機時,最后關閉吹煤風機,并利用CPU的延時繼電器延時幾分鐘,防止余煤堵在管道中。

2 系統實現

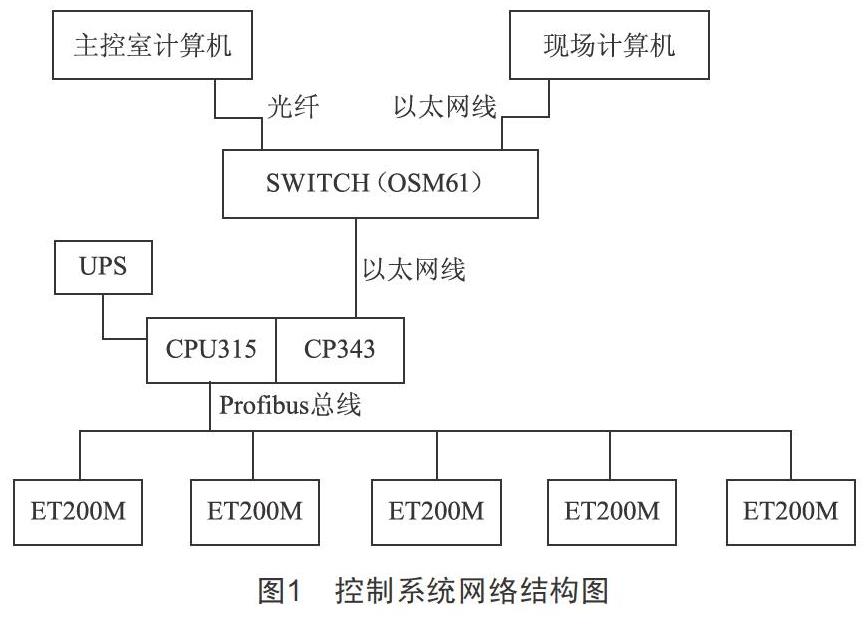

本系統設計不僅要求具有給煤系統自動控制功能,按照要求還要保證控制室給煤系統的各種設備能正常運行,各種設備的儀表信號運行情況以及控制室的相關工藝流程等數據遠程傳送到給煤控制室,進行實時監控,同時給煤系統還能夠完成報表、統計、遠程數據瀏覽等其他功能。為了完成上述功能,本系統采用基于德國西門子PLC的SCADA控制方案,控制系統的網絡結構如圖1所示。

本系統選擇西門子S7300 系列PLC 315-2DP CPU作為主控制器,安裝在低壓配電室;選用5塊ET200M模塊作為遠程I/O模塊,分別實現對3個系統的監控(根據車間現場實際情況可進行擴展,實現新添加設備的自動控制),CPU與遠程I/O之間通過Profibus-DP接口進行通信,通信速率選為187.5 kbps即可。

磨煤系統由兩臺磨煤機組成(一工一備),由SIEMENS的S7 214 CPU控制,通過I/O接點與主PLC連接。

噴煤系統由兩套由變頻器控制的圓盤給料機和環狀天平及風機組成,風機管道出口由鎖風閥控制噴煤系統噴煤。

變頻器選取富士公司的FRENIC P11S系列變頻器。

在控制室配置操作計算機1臺。計算機底板上安裝CP16131通信板卡,該通信板卡與PLC上選用的CP343通信處理模塊通過以太網交換機(SIEMENS OSM 61)進行信息交互。軟件方面采用SIEMENS WINCC工控組態軟件,實時顯示工藝流程和工藝參數,并能夠監控生產情況,同時還具有查詢歷史曲線、報警、參數設置、報表統計等功能。

Switch可與主控室、車間主任室、車間設備調度通過工業以太網聯網的設備進行實時連接,從而使車間管理層及時準確了解車間基層的生產、管理及設備運行情況。

3 結語

目前給煤系統的自動控制系統設計方案已在某燒結廠得到成功應用,PID溫度調節穩定可靠,能夠滿足生產需求,此外基于Profibus現場總線的SCADA系統優勢明顯,具有良好的經濟性,因此本系統具有極大的推廣應用價值。

[參考文獻]

[1] 曾毅,王效良,吳皓,等.變頻調速控制系統的設計與維護[M].濟南:山東科學技術出版社,1999.

[2] 邵裕森,巴筱云.過程控制系統及儀表[M].北京:機械工業出版社,1993.

收稿日期:2020-05-06

作者簡介:李立男(1978—),男,遼寧鞍山人,工程師,研究方向:自動化控制。