過程統計在注塑成型中的應用

摘 要:注塑生產是典型的批量化生產,穩定的生產過程是保證產品質量的必要條件。統計方法在注塑生產過程的應用,不僅可以幫助研究者繪制工藝過程的控制圖,了解工藝過程是否穩定,而且可以協助其制定較為合理的監控公差,及時探測過程中出現的工藝上的異常波動。由此,本文主要探討過程統計在注塑成型中的應用。

關鍵詞:過程統計;注塑成型;工藝監控

中圖分類號:TQ320.662文獻標識碼:A文章編號:1003-5168(2020)13-0058-03

Process Statistic Application in Injection Molding

SUN Linxing

(Nanchang University,Nanchang Jiangxi 330031)

Abstract: Injection production is a typical batch production, and stable production process is the necessary condition to ensure product quality. The application of statistical method in the injection molding process can not only help researchers to draw the control chart of the process and know whether the process is stable, but also help them to make a more reasonable monitoring tolerance and detect the abnormal fluctuations in the process in time. Therefore, this paper mainly discussed the application of process statistics in injection molding.

Keywords: process statistic;injection molding;process monitor

1 注塑成型過程簡介

1.1 注塑成型過程

注塑成型是通過融化塑料粒子,將其注入模具內,經冷卻,形成特定形狀的塑料制品。注塑成型可以成型不同結構和尺寸的塑料產品,其可用于熱塑性塑料、熱固性塑料、彈性體、復合材料(如金屬粉末)、發泡材料的成型。

1.2 注塑過程中的監控值

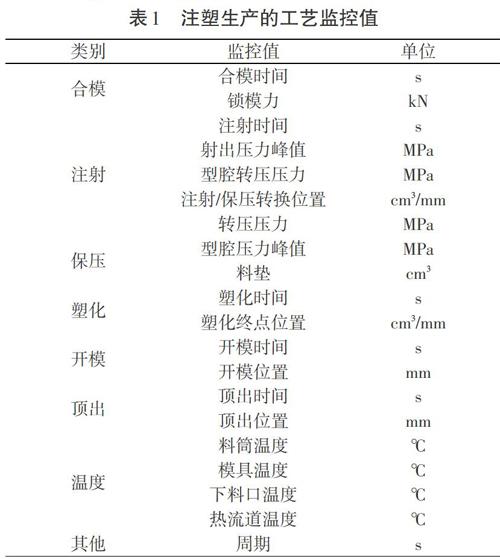

注塑過程中的監控值如表1所示。

表1中的各項工藝監控值可反映注塑生產過程是否穩定、正常。在注塑生產過程中,注塑機可按設定公差監控每次注塑生產循環中的各項工藝實際數值。工藝監控實際值可按每次循環生產順序保存。

2 過程統計在注塑成型中的應用

2.1 設定合理的注塑監控公差意義

注塑生產是典型的批量化生產,需要穩定的生產過程,也需要設定合理的注塑監控公差,一旦出現異常情況,機器可以及時探測、觸發停機或自動篩選(可通過聯機控制的篩選板、機器人或傳輸帶來實現自動報廢),以避免可疑品流入合格品中。

各工藝監控項基準值及其公差構成各項的允許范圍。在注塑循環生產過程中,如果各項工藝數據在此范圍內,說明生產過程穩定。反之,如果有某項數據超出范圍,說明此項數據有異常變化,機器可觸發報警。

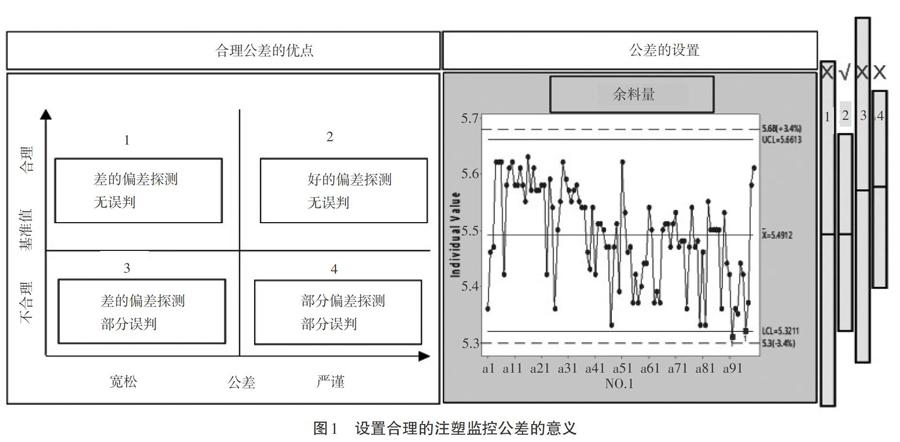

如何才能設定合理的監控公差呢?如圖1左半部分所示,設定合理的基準值和公差才可以探測出生產過程中出現的異常情況,而且能避免將好的產品誤判為不良品。圖1右半部分是余料量(料墊)的過程統計控制圖。右側有4組設定不同的監控公差,第2組的監控范圍是比較合理的。其基準值等于過程統計的均值,其允許區間約等于過程統計控制圖的上下限。

2.2 建立合理的監控公差

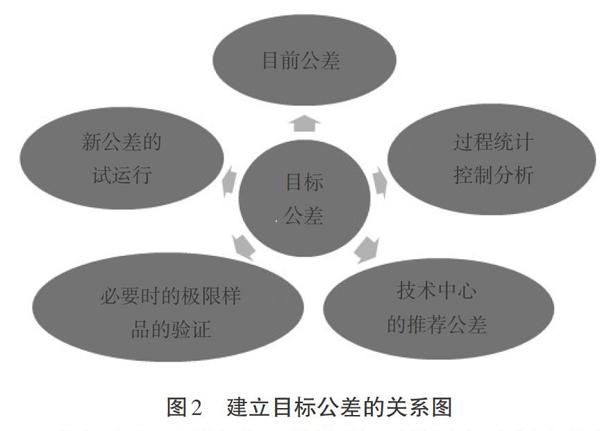

在生產過程中,通常依據參數窗口驗證的結果或以往的生產經驗得出工藝監控公差。在本文中,用如圖2所示的關系圖來闡述如何制定合理的監控公差。

收集生產過程中的工藝數據,用統計方法制定控制圖。綜合比較目前的公差、控制圖的上下限、技術中心推薦的公差,可以制定更為合理的公差即目標公差。理想的目標公差可以更加靈敏地探測到生產過程中的異常波動,但又不會將正常的變化誤判為異常波動。如果新的公差形成的區間≤目前的公差區間,則不需要進一步驗證。如果新的公差區間>目前的公差區間,需要收集工藝數據有較大波動的極限樣品,檢查產品質量,以驗證新的公差區間是否可以保證產品的品質。制定的新公差還需要一段時間的試運行,以確認其合理性。

2.3 過程統計之單值控制圖

單值控制圖可以分析生產出的每一個單位樣本的相關數據。單值控制圖的中心線、上下控制界限分別是:

式中,[mr]為單值之間的移動極差的均值;[d2]的取值見表2。結合案例1來說明單值控制圖方法在注塑生過程中的應用[1]。

案例1:樣品A,選取2個原料批次各100個注射時間的工藝監控數據進行分析。注射時間的數據統計表如表3所示,單值控制圖如圖3所示。

從圖3可看出,除去開機生產和出現報警時的異常數據,兩批次的注射時間都在控制線上限3.425和下限3.278之間,即在公差范圍±2.2%以內,說明注射時間過程穩定,是受控的。原來設置的監控公差為±4.8%,技術中心推薦的公差為±5%,說明原設置合理。如果原設置為±20%,基于控制圖和技術中心推薦的公差,可對注射時間的公差進行優化,優化的區間在2.2%~5.0%。

按此方法,可以對表格1中提到的其他的工藝數據的公差進行分析優化。

2.4 選取合理的樣本容量

創建日常控制圖,需要選取合理的樣本容量。筆者在這里列舉兩種較為常見的方式:第一種方式,按生產的時間順序,每隔一段時間抽取一定的樣本量,如每天的08:00、09:00、10:00等,每次抽樣5~10模數據,分析總體的過程是否處于受控狀態;第二種方式,如果要分析生產工藝過程是否會隨某生產條件的改變而產生影響,或想確認生產過程中是否有重復的波動(這種波動很難用第一種方式完整地探測到),可以按研究的對象不同,分批次、班次、模具變更、報警前后、采集連續的生產數據,分析其變化規律、偏差原因。

3 結語

在注塑生產過程中,設定合理的工藝監控值的公差有助于及時探測出生產過程中出現的異常,提醒生產人員及時采取相應的措施。通過對工藝的監控值進行統計分析,定期查看控制圖,有助于生產人員及時了解各個產品生產工藝過程的穩定狀態、有無出現偏差,及出現偏差的趨勢。這些信息對調查出現偏差的原因,采取正確的糾正措施具有較大幫助。

參考文獻:

[1]道格拉斯·C·蒙哥馬利,喬治·C·朗格爾,諾爾馬·法里斯·于貝爾.工程統計學[M].代金,魏秋萍,譯.北京:中國人民大學出版社,2013.

收稿日期:2020-04-10

作者簡介:孫林星(1983—),男,本科,工程師,研究方向:注塑成型工藝。