熱電聯產機組的控制優化策略研究

葉 晨,李紅軍,唐志東,崔雙喜,孫 凱

(1.國網江蘇省電力有限公司淮安市洪澤區供電分公司,江蘇 淮安 223100;2.國網安徽省電力有限公司檢修分公司,安徽 合肥 230000;3.新疆大學電氣工程學院,新疆 烏魯木齊 830047)

0 引 言

中國“三北”地區冬季是風電高發季節。當前,為滿足冬季供暖增長的需要,電力系統中熱電聯產機組的容量逐年上升,占比越來越大[1]。為做好冬季風電消納工作,增加電網調峰容量,熱電聯產機組必須在負荷允許調節范圍內參與電網調峰。當前,集中供熱系統熱力工況控制大部分只考慮穩態情況,即由當前的戶外溫度及當天統計的日平均供、回水溫度來調節供熱系統穩定運行,以此達到供熱的穩定性[2]。但此種方法無法反映供熱系統運行的動態特性。一般情況下,一天中熱網負荷趨于穩定導致熱電聯產機組的輸出功率在一天中的變化不太明顯[3]。這就是熱電聯產機組(承供熱負荷)難以參與電網調峰的主要瓶頸。

此外,由于電力系統和熱力系統的特性不同,電能的“發、輸、配、用”具有瞬時性,而熱力系統由于自身介質的傳輸特性(熱量的變化具有時間效應)且管網具有一定的儲熱特征,所以,對于熱力系統而言,其時間的相關性比較強[4]。通過分析供熱工況,可以發現:供熱量(這里為供熱水溫差)經過突變再恢復到原有狀態時對室溫的影響并不明顯,表明集中供熱系統蓄熱能力很強。正是由于供熱系統這種蓄熱特性(熱慣性),當負荷在較短時間增加或減少,并不影響供熱用戶的取暖體驗[5]。這樣,供熱機組可以利用這部分儲能應付短時間內的負荷變化,從而使熱電廠參與電力調峰成為可能。

下面研究工作的核心是利用熱網儲能,使供熱機組參與電網調峰并提高其負荷響應速度的問題。

1 常規的控制方法

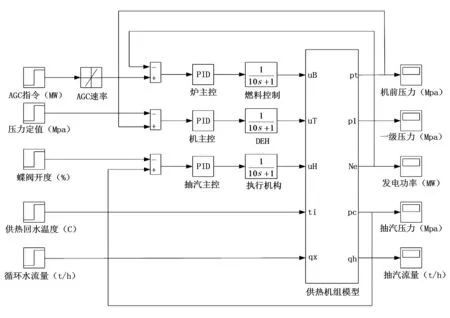

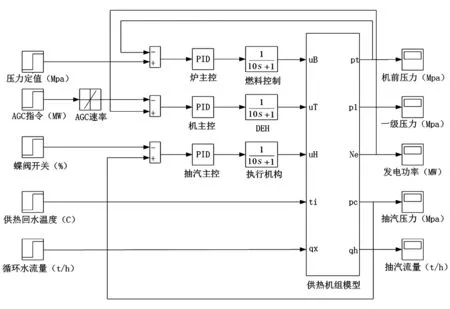

熱電聯產機組是一個多輸入、多輸出的被控對象。輸入有鍋爐燃料量、抽汽蝶閥開度、汽輪機高調門開度;輸出有汽輪機中壓缸排汽壓力、汽輪機機前壓力、機組發電負荷。當前普遍采用的熱電聯產機組控制方法為鍋爐燃料量控制汽輪機前壓力;汽輪機高調門開度控制機組發電負荷;汽輪機中壓缸壓力由調節蝶閥來調整[6]。常規控制方法的結構圖如圖1所示。

圖1 常規控制方法的結構

熱電聯產機組額定發電負荷指令(AGC)通過速率約束后即為實際發電指令,一般發電負荷指令設定為每分鐘調節1.5%Pe(Pe為額定負荷),對于300 MW機組,通過計算可知其發電負荷速率約為4.5 MW/min。供熱回路汽輪機抽汽壓力經調整調節蝶閥開度來控制。鍋爐主控輸出到控制燃燒系統:為響應鍋爐主控輸出變化,相應的鍋爐給煤量也要隨之調整,一次風量、二次風量均需乘以一不同系數進行修正以適應鍋爐主控輸出變化,在此選擇一階慣性環節1/(10s+1)來描述;汽輪機同樣也選擇一階慣性環節1/(10s+1);對于抽汽蝶閥開度的變化速率,控制系統一般采用慣性或者限速環節來約束,這里也用一階慣性環節1/(10s+1)來描述。下面對熱電聯產機組在不同工況下的運行特性進行分析,首先看一下常規控制系統在額定發電負荷工況、額定供熱負荷工況下的運行性能。

熱電聯產機組常規控制系統方案原理如圖2所示。

圖2 常規熱電聯產機組控制系統原理

下面對常規控制方法分別在熱電聯產機組額定發電負荷、額定供熱工況下對其仿真分析。

1)額定發電負荷工況

在額定發電負荷工況下,常規控制系統的相關波形如圖3至圖9所示。

圖3 額定發電負荷工況下AGC波形

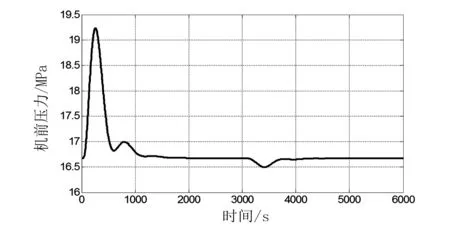

圖4 額定發電負荷工況下機前壓力波形

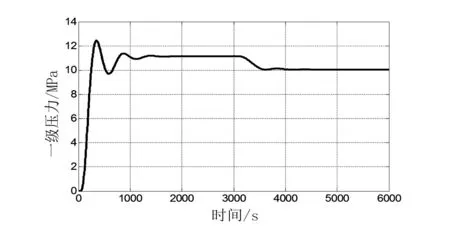

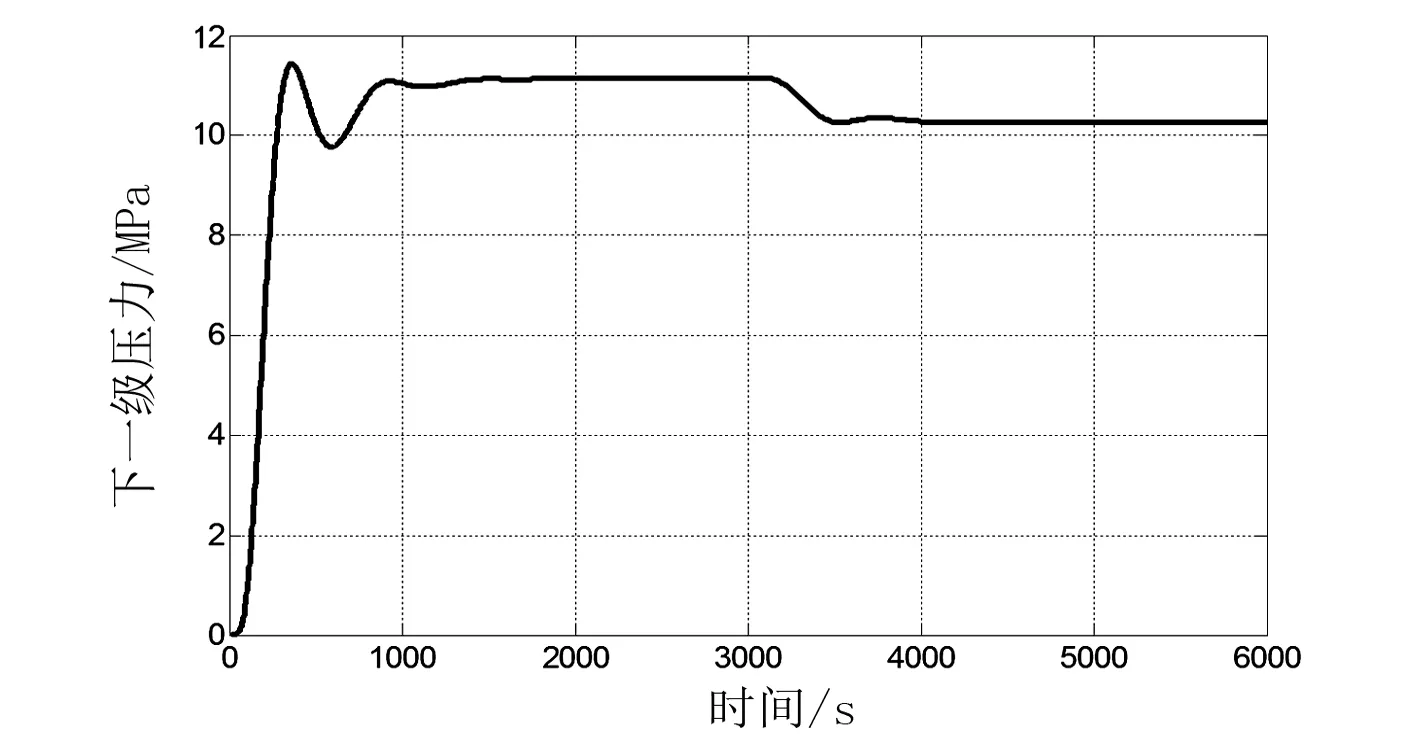

圖5 額定發電負荷工況下一級壓力波形

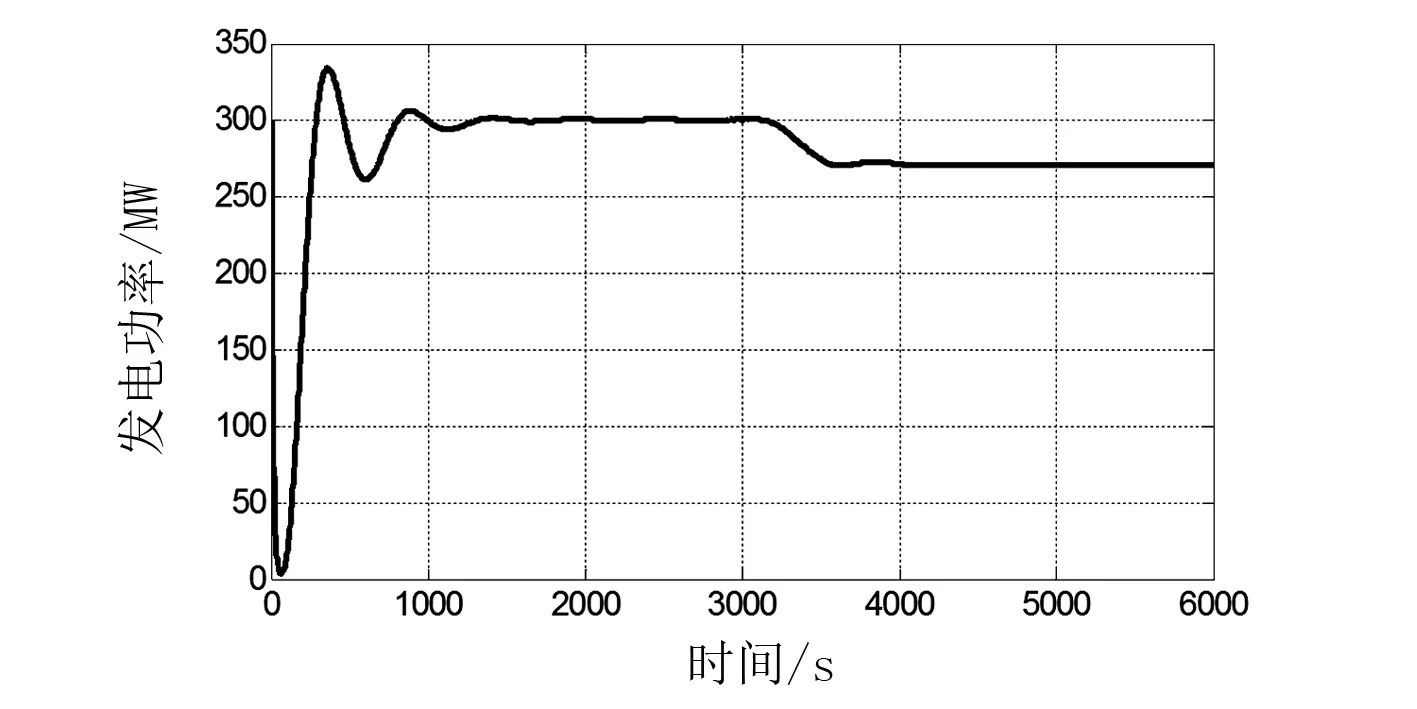

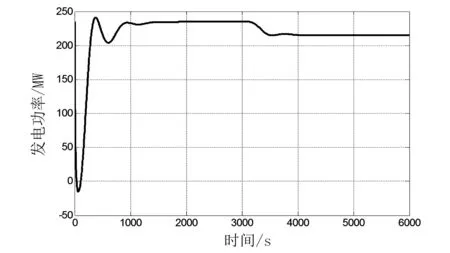

圖6 額定發電負荷工況下發電功率波形

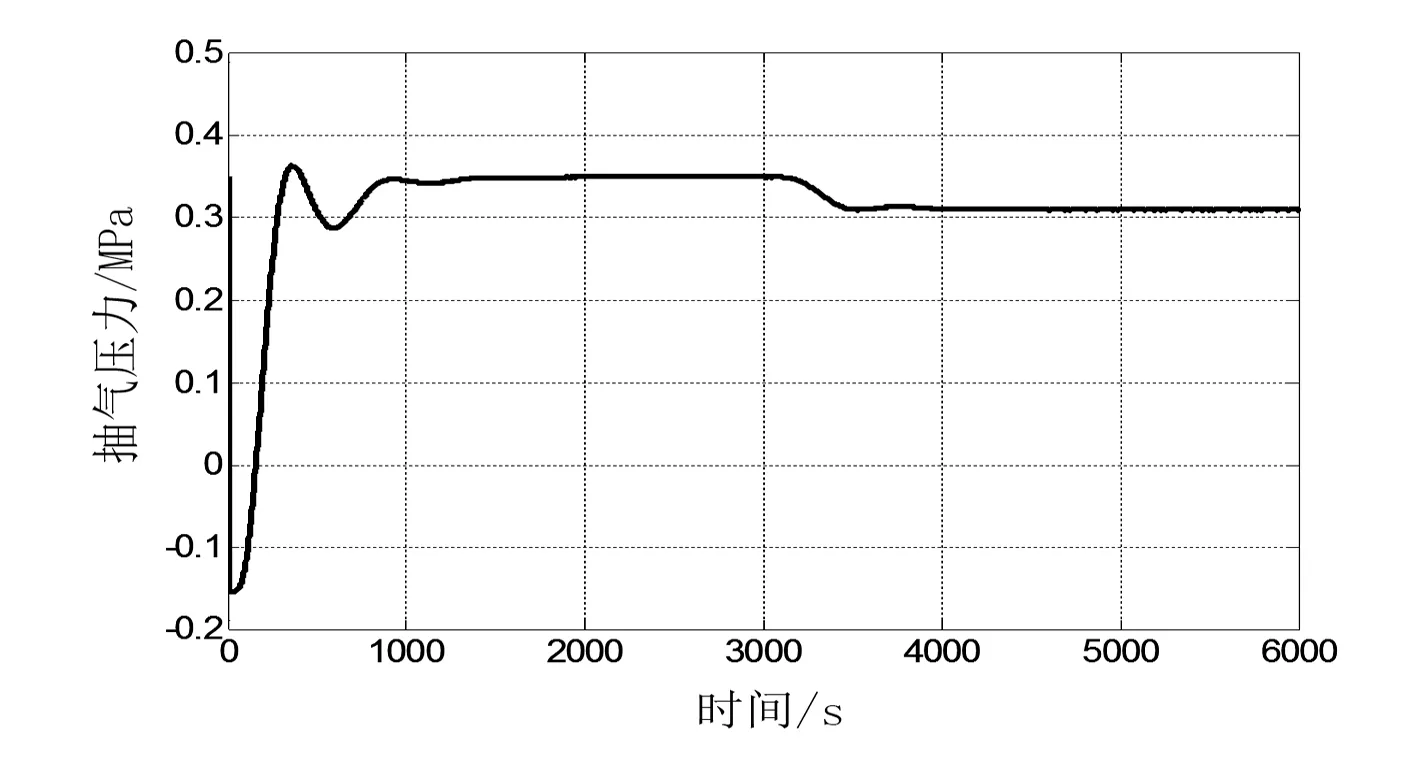

圖7 額定發電負荷工況下抽汽壓力波形

圖8 額定發電負荷工況下抽汽流量波形

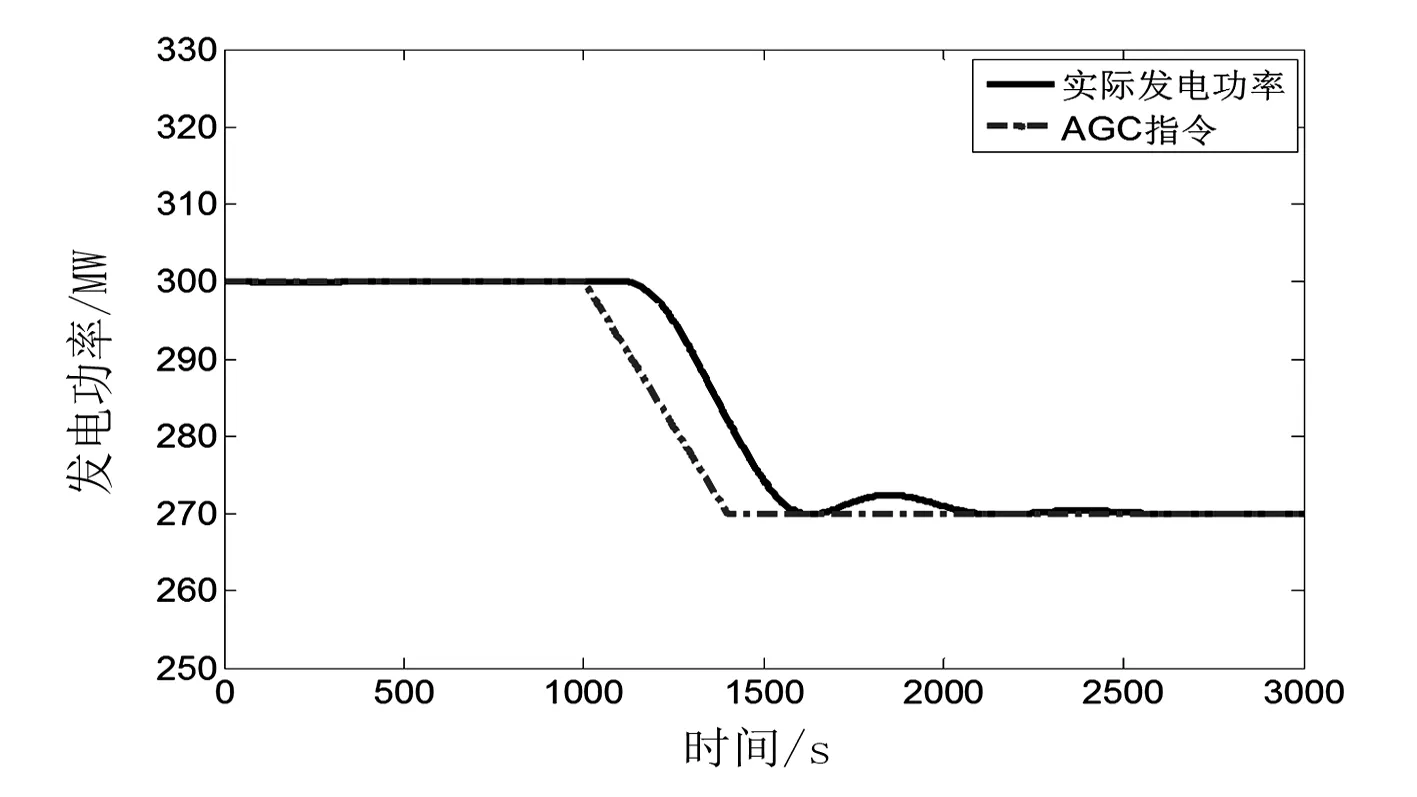

圖9 額定發電負荷工況AGC給定及實際發電功率波形

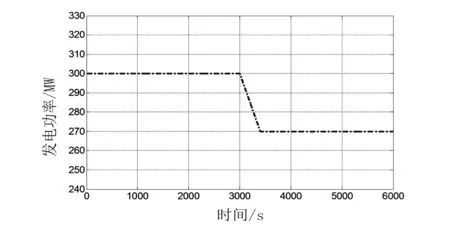

整個系統仿真時間設置為6000 s,仿真算法采用ode45,汽輪機前壓力定值保持在16.67 MPa,AGC指令在3000 s時令以每分鐘1.5%Pe的變化速率由300 MW下降到270 MW,整個下降時間用了400 s。為了獲得最好的控制效果,系統的PID調節器的參數均采用枚舉尋優法進行整定。由圖3和圖9可以看到,常規控制方案中機前壓力波動并不大,在3480 s時,壓力偏差為0.2 MPa,但發電負荷在3600 h下降到270 MW給定負荷,存在大約200 s的延遲,并且隨后又波動了500 s左右才穩定下來。

2)額定供熱負荷工況

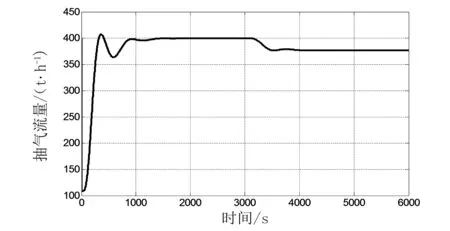

在額定供熱負荷工況下,常規控制系統的相關波形如圖10至圖16所示。

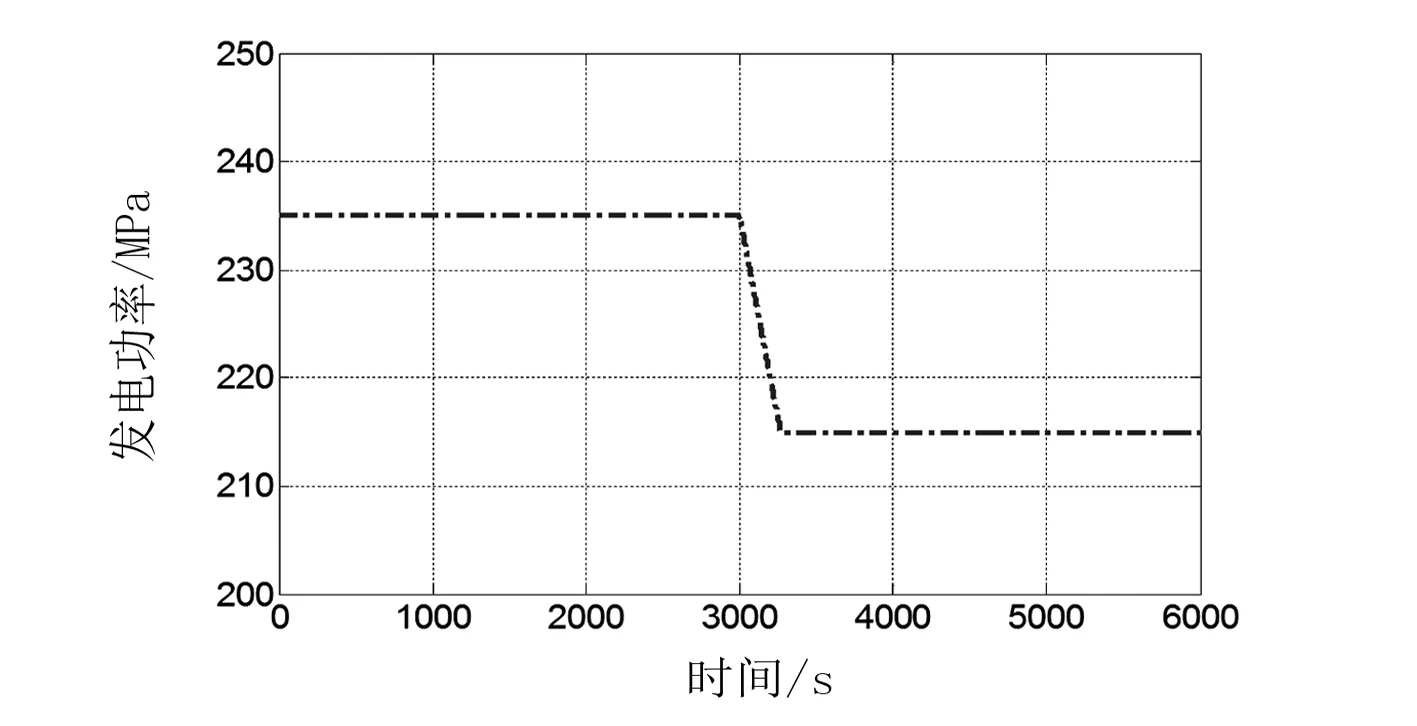

圖10 額定供熱負荷工況下AGC波形

圖11 額定供熱負荷工況下機前壓力波形

圖12 額定供熱負荷工況下一級壓力波形

圖13 額定供熱負荷工況下發電功率波形

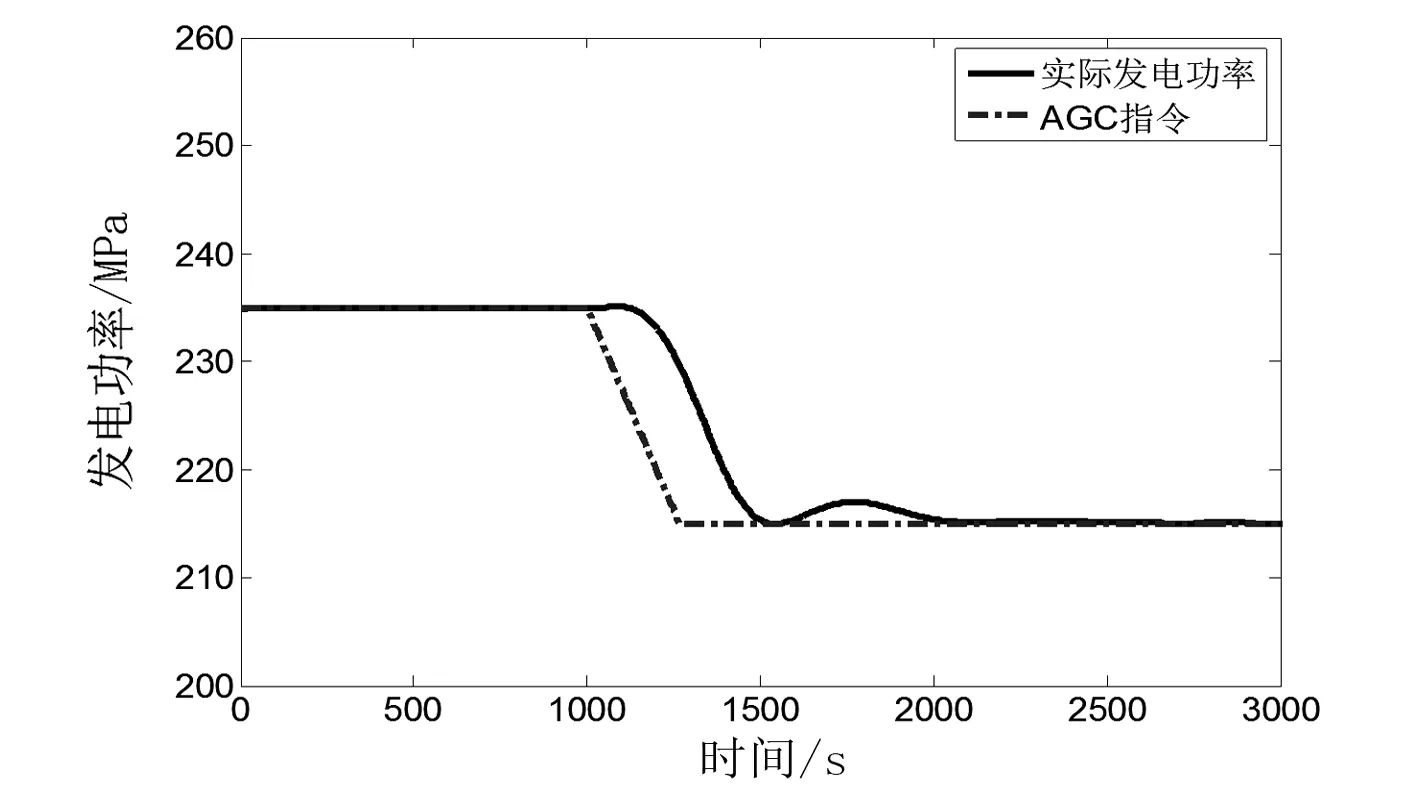

由10至圖16可以看出,在額定供熱負荷工況下,發電負荷指令由235 MW下降到215 MW(每分鐘1.5%Pe的速率),供熱抽汽壓力定值確定為0.35 MPa,汽輪機前壓力定值一直處于16.67 MPa。機前壓力偏差最大約為0.2 MPa,發電負荷響應依然存在約200 s的延遲。

圖14 額定供熱負荷工況下抽汽壓力波形

圖15 額定供熱負荷工況下抽汽流量波形

圖16 額定供熱負荷工況AGC給定及實際發電功率波形

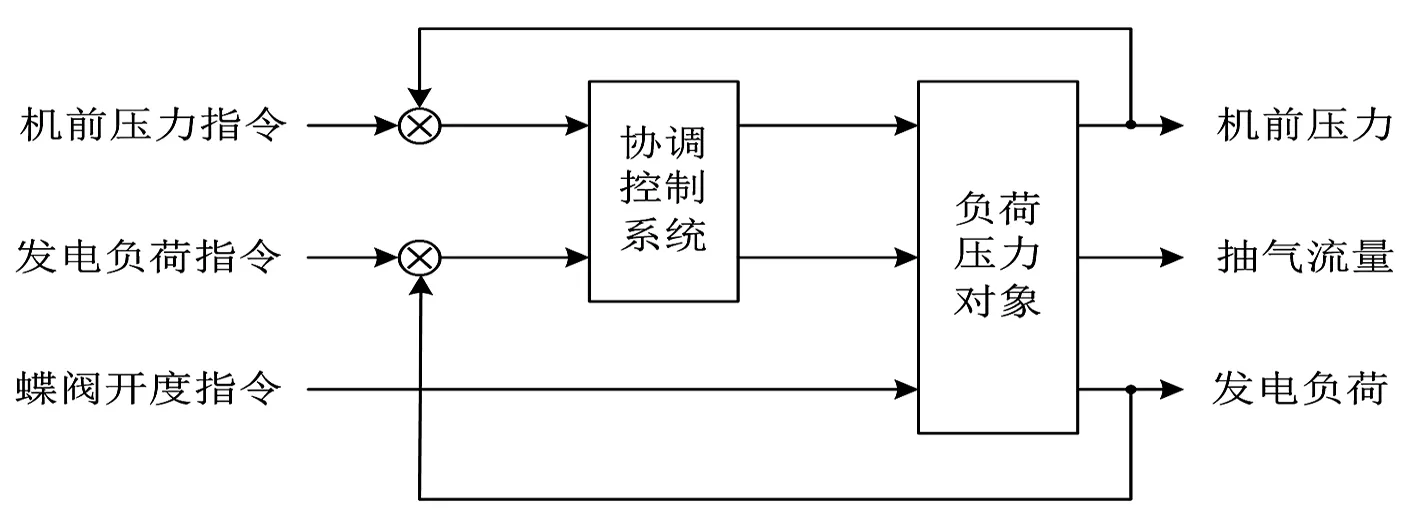

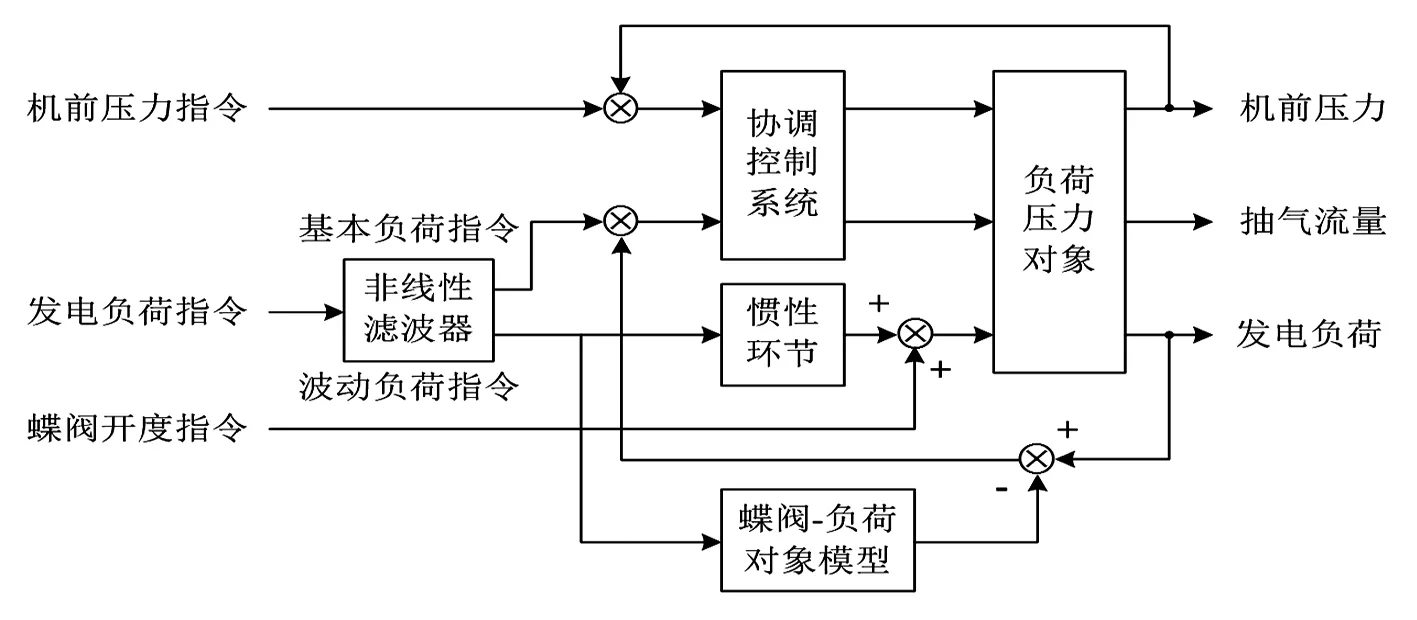

2 改進后的控制方法

由上述仿真結果及分析可知,常規控制方案中機前壓力波動并不明顯,但存在一個明顯的不足,就是AGC的指令跟隨性能差,延遲時間太長,不能滿足電網快速性響應要求,無法實時參與電網調峰。要解決這一問題,需要考慮新的系統控制方案來提高系統發電負荷響應能力這一關鍵性能指標的快速性,這里提出一種基于熱慣性的改進控制方案來解決這一關鍵的系統性能指標。新的方案利用鍋爐燃料量控制機組發電負荷,汽輪機高調門開度控制汽輪機機前壓力,通過改變供熱抽汽調節蝶閥開度控制供熱抽汽流量,優化后的控制系統發電功率能夠快速跟蹤功率指令變化。改進后的控制系統結構如圖17所示。

圖17 改進后的控制系統結構

改進后的熱電聯產機組控制原理如圖18所示,通過引入非線性濾波器,將AGC指令分解成基本負荷指令和波動負荷指令兩個部分。其中,基本負荷指令仍然由常規機組控制系統進行調控,而將蝶閥開度指令與慣性環節疊加之后,由波動負荷指令對蝶閥開度進行控制。

圖18 改進熱電聯產機組控制系統原理

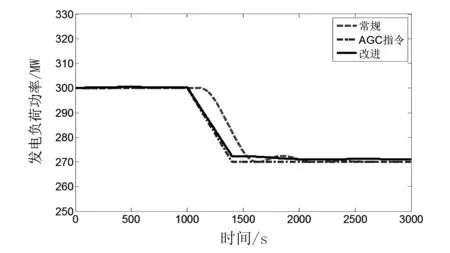

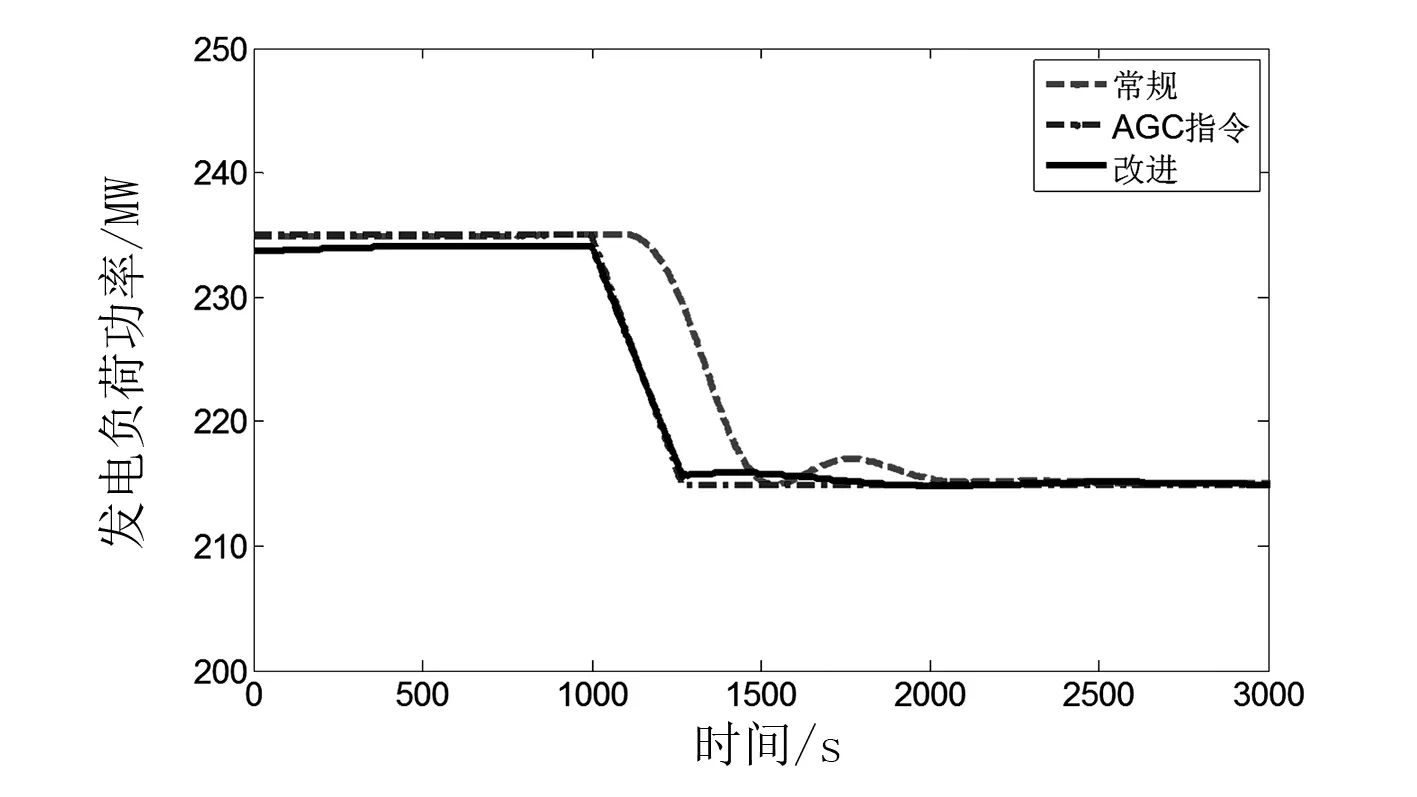

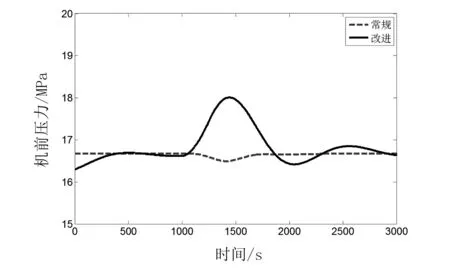

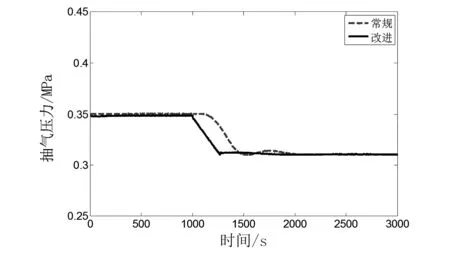

對改進后的控制方案在額定發電負荷工況下和額定供熱負荷工況下進行仿真分析,觀察系統的相關運行情況。無論是額定發電負荷工況還是額定供熱負荷工況,整體仿真時間都設定為3000 s,其中在1000 s時,額定發電負荷工況下給定負荷由300 MW漸變到270 MW;額定供熱負荷工況下給定負荷由235 MW漸變到215 MW。相關的波形如圖19至圖24所示。

圖19 額定發電負荷工況下常規系統和改進后的系統發電負荷波形對比

圖20 額定發電負荷工況下常規系統和改進后的系統機前壓力波形對比

圖21 額定供熱負荷工況下常規系統和改進后的系統發電負荷波形對比

圖22 額定供熱負荷工況下常規系統和改進后的系統機前壓力波形對比

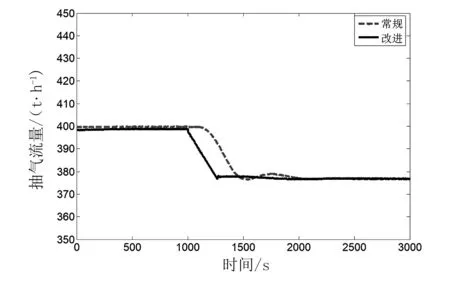

圖23 額定供熱負荷工況下常規系統和改進后的系統抽汽壓力波形對比

對比常規控制方法和改進后的控制方法,可以發現:

1)無論是額定發電負荷工況還是額定供熱負荷工況,改進后的控制系統的機前壓力波動都要大于常規控制系統,在額定發電負荷工況時,機前壓力值最大達到18.5 MPa;在額定供熱負荷工況時,機前壓力值最大達到18 MPa。

圖24 額定供熱負荷工況下常規系統和改進后的系統抽汽流量波形對比

2)從圖19和圖21的發電負荷波形可以看出,系統無論工作在額定發電負荷工況還是額定供熱負荷工況,改進后的系統控制方案中發電負荷的控制性能不管在跟隨性還是在穩定性上,都要明顯優于常規控制系統。

3)從圖22和圖24的相關波形可以看出,由于在發電負荷的控制性能上,改進后的控制系統優于常規控制系統,相應地,在額定供熱負荷工況下,改進后的控制系統的抽汽壓力波形和抽汽流量波形優于相應的常規控制系統下的波形。

綜上所述,改進后的控制方案優于常規控制方案,特別是改進后的控制系統發電負荷的跟隨性能優異,能滿足熱電聯產機組發電負荷控制的快速性要求,而發電負荷控制的快速性又是熱電聯產機組參與電網系統調峰的先決條件。

3 結 語

前面對熱電聯產機組的常規控制系統進行了分析,并在額定發電工況和額定供熱工況下對其進行仿真,仿真結果表明常規控制系統對發電負荷響應這一重要指標的跟隨性并不理想,存在大約200 s的時間延遲。利用鍋爐燃料量控制機組發電負荷、汽輪機高調門開度控制汽輪機機前壓力對熱電聯產機組控制方法進行改進,并將其與常規控制方法仿真對比,結果表明,改進后的控制系統在各種工況下的發電負荷響應指標響應快速,跟隨性良好,改進后的控制方案的綜合性能優于常規控制方法。