某連續(xù)梁橋頂推法拆除施工過程仿真研究

劉鵬, 周捷

(湖南路橋建設集團有限責任公司, 湖南 長沙 410004)

隨著交通的迅速發(fā)展和各地基礎建設投資力度的加大,一些無法滿足交通增長要求的老橋需拆除重建。依據(jù)橋型與當?shù)貙嶋H情況,可采取不同的拆除方法。李述慧通過采用單元生死功能對模型一系列邊界單元進行關閉和激活模擬鋼箱梁橋的頂推過程,對連續(xù)鋼箱梁橋結構進行了施工階段及成橋階段結構受力分析。陳旭勇等基于改進的小循環(huán)頂推施工方法,分析了控制拼裝桿件制造誤差、預拱度設置、桿件拼裝質量、測量方案及測量技術等影響鋼桁梁橋成橋線形及應力狀態(tài)的諸多措施。慕洪江等針對大跨徑橋梁,提出前導梁的設置更有利于控制頂推施工過程的應力和撓度。廖萬輝等分析了北盤江大橋邊跨鋼桁梁頂推施工、支架設計情況。頂推拆除法是一種技術難度大的施工方法,施工過程需結合具體工程具體分析。某分離式預應力砼連續(xù)梁橋,在不影響正常交通的情況下,考慮成本、工期及在原地址上修建新橋等因素,采用鋼導梁頂推法進行拆除。

1 工程概況

湖南某跨江大橋中心樁號為K7+210,右角75°,橋長248.2 m。主橋為(40+7×50+40) m頂推施工預應力砼連續(xù)箱梁,單跨由5塊梁組成,梁高2 m,邊梁預制寬2.05 m、中梁1.7 m,濕接縫寬70 cm,結構先簡支后連續(xù);下部結構采用柱式墩、樁基礎(樁徑1.6 m),橋臺采用肋式臺、柱式臺、樁基礎(樁徑1.2 m,見圖1)。單側標準橋面寬度12.1 m,人行道寬度1.49 m,縱坡為±2.29%。運用一段進行澆筑與頂推施工方式建設而成。

圖1 某大橋主橋橋型設置示意圖(單位:cm)

該橋1#~6#墩上跨芹江,江面寬度約170 m、水深5~9 m,下游約300 m處為水利電站。水中樁長度20 m,共12根,且處于蓄水區(qū)域。路線起訖樁號為K5+800—K7+766.577,全長1.966 km(包括上茨大橋1座)。路面工程主線里程樁號為K1+086.000—K7+765.409,三里亭支線里程樁號為K0+000.000—K1+067.000,路面工程全長7.731 km,為瀝青砼路面。擬對原老橋進行擴建,兩側加建新橋,待新橋完工后拆除老橋。在老橋位置之上修建新橋,2座橋梁完工后,每側再施工匯合形成一座全新橋梁。

2 頂推拆橋施工工藝分析

頂推工法是沿著橋梁縱軸方位,在現(xiàn)場搭建墩臺后鋪設澆筑梁段工地,待梁段澆筑且達到設計強度后,給提前預制節(jié)段增加預應力與前一段梁關聯(lián),最后鋪設在墩臺上的水平千斤頂產(chǎn)生荷載,使梁體在每個墩滑道上向前滑移。在預制工地進行下一節(jié)段梁的預制,重復上一節(jié)段梁的施工步驟,最后預制整個橋梁所需梁段,完成頂推施工。

該橋主梁拆除主要采用鋼導梁頂推拆除方案,該方案在預應力砼箱梁尾孔插入一定尺寸的鋼導梁,以減少砼主梁的較大懸臂長度,降低主梁在頂推施工過程的內力。該工藝的特點是應用設備不是很多,工時短,成本較低,因而被廣泛應用于舊橋拆除。主梁頂推拆除施工流程見圖2。

圖2 頂推施工流程

2.1 頂推施工準備

(1) 前期準備。拆除南、北兩邊引橋上的工字架,為主梁拆除平臺與導梁裝上具有一定安全作用的支架騰出地方;拆除防護欄及導梁兩側50 m橋面鋪裝;為減輕箱梁重量,提前拆除37#~38#孔箱梁的上翼板;拆除部分墩立柱與墩蓋上的砼,為導梁安裝提供空間。

(2) 安裝拉錨器及架設反力架。

(3) 進行頂推施工相關輔助措施施工,包括搭建導梁安裝支架、拆除主梁平臺、對安裝導梁側面的砼箱梁頂進行預埋段的相關處理、施工各橋墩平臺等。此外,導梁安裝結束后對其進行靜載試驗,檢測其實際承載能力,為主橋安全頂推提供依據(jù)。

(4) 梁體頂升頂推。

(5) 安裝限位系統(tǒng)、牽引系統(tǒng)與控制系統(tǒng)。限位系統(tǒng)由舊橋預留板、工字鋼支撐和軸承構成,固定在主梁兩側,發(fā)生水平力作用時,在保證豎向工字鋼不發(fā)生變形的情況下,水平力由斜撐工字鋼和預設板之間焊接承載。頂推牽引系統(tǒng)由反力架、拉錨器、控制系統(tǒng)和牽引結構構成,在30#~37#墩各設置8臺100 t縱向連續(xù)千斤頂,利用鋼絞線連接拉錨器進行牽引施工。控制系統(tǒng)采用1臺ZLDK自動連續(xù)頂推主控臺,它具有分控與總控能力。在每個梁蓋上設置1臺液壓泵對每個墩上的4臺400 t豎向頂升千斤頂與1臺ZLDK自動連續(xù)牽引千斤頂進行控制。項推系統(tǒng)主要由主控臺控制。

2.2 頂推施工過程

箱梁頂推施工前,在37#~38#墩之間搭建鑿除平臺,鑿除平臺下部結構采用鋼管樁,上部結構采用貝雷架與工字鋼組合形式。主橋箱梁采用反頂推施工,即與舊橋施工時頂推方向相反,由北向南頂推。頂推施工利用連續(xù)千斤頂牽引箱梁節(jié)段沿頂推方向移動,每次頂推約16.64 m,連續(xù)箱梁節(jié)段到鑿梁平臺后鑿除一次。頂推過程中,待鑿除梁端的節(jié)段線需推移37#墩頂1 m,鑿除每節(jié)段時預設1 m不鑿除,以防下一節(jié)段箱梁預應力不能達到要求。在主橋箱梁砼拆除后,利用38#墩蓋梁上卷揚機把導梁移到鑿梁平臺上,再一段一段地拆除。同時拆除主橋下部結構,包括立柱、樁基、承臺及蓋梁等。

3 仿真建模分析

運用MIDAS/Civil 2010進行主橋頂推施工過程仿真分析,模型中頂推長度設為2 m,包含老橋頂推成橋施工過程共484個施工階段。對單幅橋進行模擬計算,根據(jù)施工中梁段長度與頂推長度將該橋劃分為723個節(jié)點、722個單元,其中27個鋼導梁單元、695個砼主梁。通過更換邊界條件模擬箱梁頂推受力過程,利用鈍化單元進行箱梁鑿除施工模擬分析。連續(xù)箱梁頂推施工仿真計算模型見圖3。經(jīng)過施工過程仿真計算,得出連續(xù)箱梁頂推各時期主梁與導梁變形、主梁與導梁應力和承載力、主梁應力、鋼-混連接段內力、主梁位移及鋼導梁應力等,為主橋箱梁頂推拆除施工提供理論依據(jù)。

圖3 連續(xù)箱梁頂推施工仿真計算模型

3.1 參數(shù)設置

3.1.1 材料參數(shù)

模型的材料參數(shù)見表1。

表1 有限元模型的材料參數(shù)

3.1.2 邊界條件

連續(xù)箱梁頂推過程中,各施工階段主梁的邊界條件會隨著施工工況發(fā)生變化。計算模型通過鈍化前一施工階段邊界條件同時激活當前施工階段的邊界條件來模擬箱梁頂推過程,導梁橫、縱、平連相交處采用共節(jié)點模擬。由于導梁一端與砼箱梁焊接,導梁按懸臂梁的邊界進行模擬,約束導梁與砼箱梁相連一端節(jié)點的所有自由度。

3.1.3 負載計算

(1) 主梁自重由模型依照相應材料的容重自行計入。

(2) 齒板與橫隔板重量采用在相應位置施加均勻荷載的形式進行模擬(見表2)。

表2 齒板與橫隔板的重量

(3) 清除橋面上護欄之后的二期恒載為22.70 kN/m2;拆除導梁一側50 m范圍內橋面鋪裝。

(4) 預應力鋼束特性參數(shù)見表3。

表3 預應力鋼束的材料特性

(5) 主梁頂推拆除是在主梁使用多年后的受力情景基礎上進行,需考慮砼10年徐變效應。建立模型時,需考慮橋梁從頂推施工到成橋的所有過程,不能打亂拆除順序。

(6) 鋼導梁其他附屬重量視為均勻布置,荷載大小為8.59 kN/m。

3.2 連續(xù)箱梁頂推施工過程分析

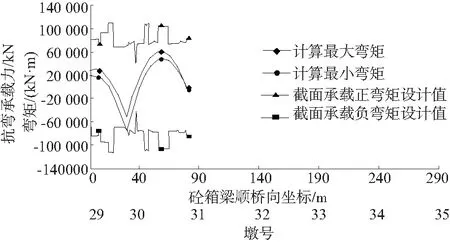

限于篇幅,僅選擇連續(xù)箱梁頂推施工中最具代表性的主梁應力與承載力展開分析。頂推施工中主梁截面抗彎承載力與彎矩變化見圖4~8。

(a) 鑿除前

(b) 鑿除后

(a) 鑿除前

(b) 鑿除后

(a) 鑿除前

(b) 鑿除后

(a) 鑿除前

(b) 鑿除后

由圖4~8可知:1) 依據(jù)頂推施工工藝及舊橋狀況分析,舊橋墩頂截面至跨中截面位置,載面下緣的承載力和彎矩最不利于橋梁施工。頂推施工過程中,部分截面的計算彎矩和截面承載力相近;13#梁段拆除后,35#~36#墩距離36#墩8 m左右的位置,正彎矩和跨中負彎矩不符合;6#梁端拆除后,最大負彎矩出現(xiàn)在第一跨距離30#墩10 m左右的位置。在連續(xù)箱梁頂推施工中,每支點截面與每跨大約1/4處是最不利于施工的位置。2) 原支點梁段頂推到接近跨中時,主梁截面抗力小于主梁局部截面計算彎矩,主梁正截面抗彎承載力無法滿足頂推施工要求,其他梁段正截面抗彎承載力能達到要求;頂推施工中,斜截面抗剪大都能滿足要求,但也有極少數(shù)局部位置不能滿足要求。3) 為防止主梁截面產(chǎn)生較大彎矩而使承載力無法達到頂推施工要求,每次拆除梁段長度不能太大,但其懸壁長度應超過4.5 m。

(a) 鑿除前

(b) 鑿除后

4 頂推拆除法與其他方法對比

除頂推拆除法外,連續(xù)箱梁拆除方法還有靜力切割、吊運拆除、爆破、人工或機械破碎等。從經(jīng)濟和技術兩方面指標對這些方法進行對比分析,結果見表4。

從表4可看出:相比其他施工方法,頂推拆除法對施工場地要求較低,不受地基穩(wěn)定性影響,拆除過程不影響周邊生態(tài)環(huán)境,對周邊交通流的影響也不大,其適用性較強,施工速度較快,具有化整為零的功能,且施工中人員安全風險較小,是一種較為經(jīng)濟的方法。但其施工技術風險較高,技術難度較復雜。

表4 頂推拆除法與其他方法的比較

5 頂推拆橋施工注意事項

(1) 前期預應力砼箱梁內應變計內加入膨脹螺栓的安裝辦法,導致測試結果與理論計算結果偏差大。將梁段之間全部替換為粘膠方式,得到的每個工況測試值與理論值相匹配。

(2) 主梁軸線偏移較大會導致梁偏移滑道,使工字鋼底板受力逐漸降低,其實測和理論值存在偏差,同時引起同樁號橋墩底應力重分布。

(3) 頂推前若鋼-砼結合段附近存在預應力砼裂縫,會導致主梁剛度下降,直接影響主梁第一跨與鋼導梁線形,亦會對墩頂摩阻力產(chǎn)生影響,造成墩底應力變化。

(4) 施工中滑道的清潔程度、是否卡住,會影響滑塊推送難易程度,并引起墩底應力分布的改變。

(5) 主梁施工幾年后,剛度折弱和實際預應力呈現(xiàn)失效狀態(tài),模型假設的理論計算與監(jiān)控數(shù)據(jù)之間的偏差明顯增大。