瓦斯抽采鉆孔施工干式鉆孔作業的粉塵防治

張輝元 李遠知

(盤江精煤股份有限公司土城礦,貴州 六盤水 553529)

1 引言

煤層巷道瓦斯鉆孔干式鉆孔施工所產生的煤粉聚集達到一定濃度后,具有爆炸危險性,嚴重威脅礦井的安全生產和職工健康[1-4]。土城礦131203 回風巷瓦斯鉆孔施工干式鉆孔作業時現采用的防塵措施為噴霧降塵,在鉆孔孔口下風側200~300mm 處架設有三個噴嘴,正對孔口進行噴霧降塵,供水壓力2.1MPa。在噴嘴正常產生水霧時,作業地點下風向受鉆孔粉塵影響嚴重,能見度急劇下降,整條巷道粉塵濃度超限。因此,對粉塵運移規律進行分析,進而采取合理有效的降塵措施,對保證作業人員健康及鉆孔的安全施工具有重要意義。

2 工程概況

土城礦回采的12 號煤層厚度2.37~4.2m,平均3.1m,為簡單結構煤層,常含1~2 層夾矸,分叉為12、12-2 號兩層煤。煤層屬于原生結構煤,硬度f=1.54,瓦斯含量10.52m3/t,瓦斯壓力1.44MPa,屬煤與瓦斯突出煤層,具有煤與瓦斯突出危險性,煤塵具有爆炸性。為實現安全回采,在131203 回風巷施工期間采用ZYWL—4000 型煤礦用履帶式全液壓鉆機施工下行順層孔抽放瓦斯,降低煤層瓦斯含量及瓦斯壓力。鉆孔孔徑94mm,鉆桿直徑73mm,風壓1.03MPa。131203 回風巷順層鉆孔施工采取干式鉆孔作業,施工時產生大量粉塵,嚴重影響作業人員健康。因此,為掌握施工鉆孔時粉塵污染情況并為制定降塵措施提供依據,需對作業地點進行粉塵濃度及分散度測量。

2.1 粉塵濃度測量

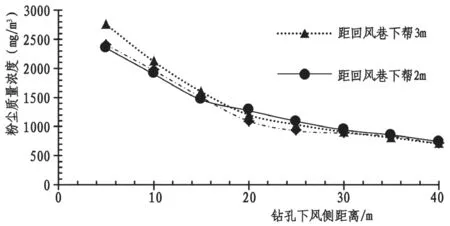

131203 回風巷測塵方法采用計重表示法,利用AKFC-92A 型本質安全型礦用粉塵采樣器、Φ75mm濾膜對鉆孔作業下風側為呼吸帶高度進行粉塵濃度采樣,通過萬分之一(Mettler Toledo AE100)全自動電子天平稱重。測塵點主要集中于人員活動區域,即距回風下幫1m、2m、3m,下風側沿程測量位置距鉆孔5m、10m、15m……40m。粉塵濃度測量結果如圖1 所示。

圖1 鉆孔下風側呼吸帶高度粉塵濃度沿程變化曲線

從圖1 可知:(1)塵源下風側15m 范圍內粉塵濃度下降趨勢明顯,說明干式鉆孔作業粉塵在距塵源15m 范圍內快速運移至其他空間,屬快速擴散階段;(2)塵源下風側5m 各空間呼吸帶高度粉塵濃度最高,距回風巷下幫3m 處粉塵濃度達2754mg/m3,且與塵源橫向距離越遠粉塵濃度越高,說明干式鉆孔作業所使用的壓縮空氣加劇粉塵橫向運移;(3)塵源下風側30m 之后范圍內,各空間粉塵濃度下降速度緩慢,鉆孔粉塵向各空間擴散已基本完成,至下風側40m 處時,粉塵濃度仍超過700mg/m3。

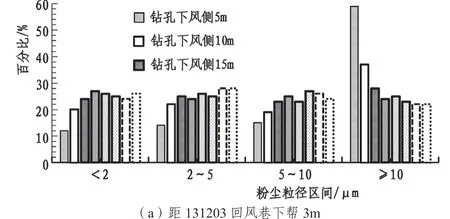

2.2 粉塵分散度測量

粉塵的分散度即粉塵的粒徑分布,是各粒徑區間內粉塵所占總粉塵的比例。將粉塵濃度取樣測量的各測塵點樣品溶于有機溶劑形成顆粒混懸液,混懸液搖勻后進行隨機抽樣制成標本,利用顯微鏡測量出標本中粉塵顆粒尺寸及分布數量,計算出各粒徑范圍內粉塵數量所占比重。粉塵分散度測量結果如圖2 所示。

從圖2 可知:(1)在塵源下風側20m 范圍內,巷道各空間呼吸帶高度粉塵粒徑變化幅度明顯,大顆粒粉塵所占比例迅速下降,說明此階段內,大顆粒粉塵受重力作用明顯,出現沉降趨勢。(2)鉆孔干式作業產生的粒徑小于10μm 的粉塵與塵源縱向距離越遠所占比例逐漸升高,分散度不斷升高,至塵源下風側20m 時,各空間呼吸帶高度粒徑5μm 以下的粉塵所占比例超過50%,對人體危害性較大且不易沉降。

圖2 鉆孔下風側沿程粉塵分散度

3 鉆孔干式作業粉塵治理

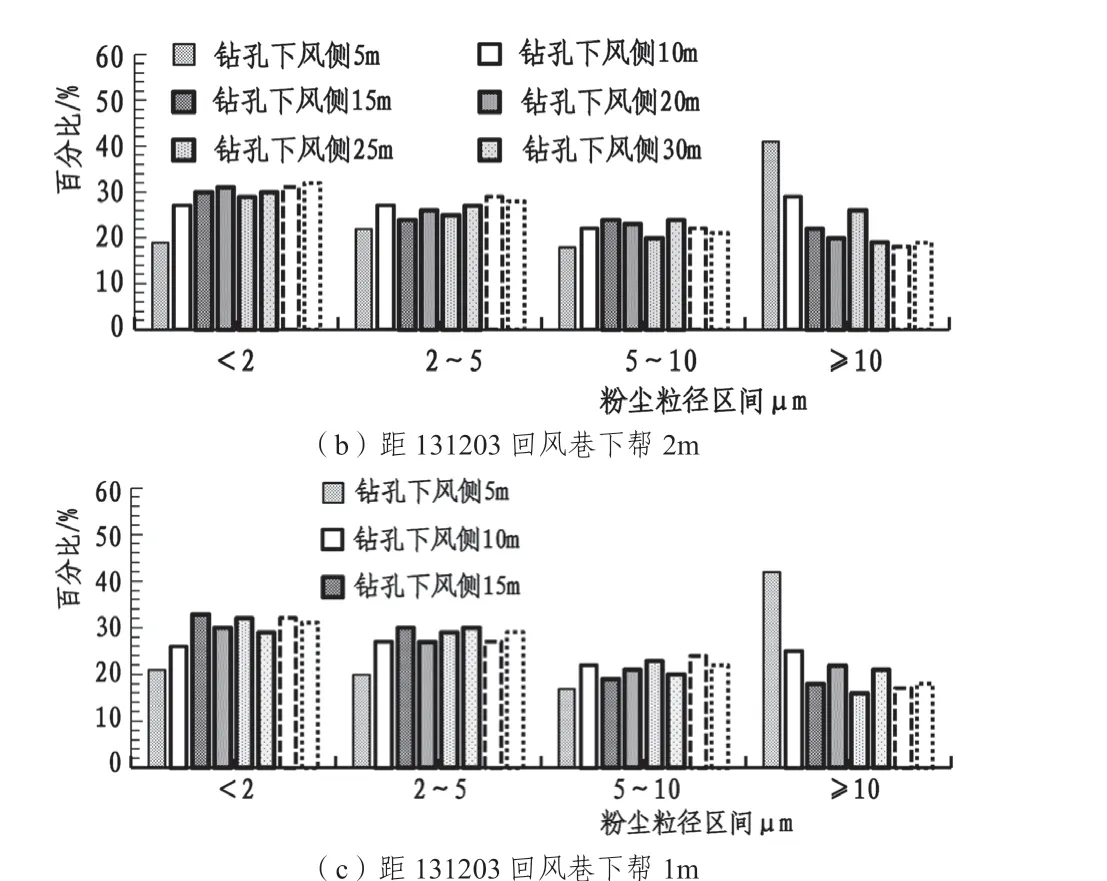

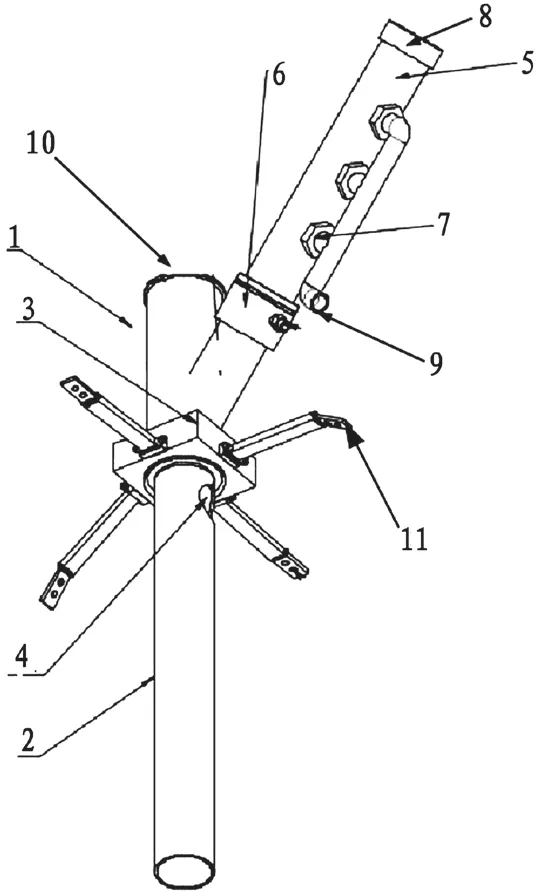

根據對131203 回風巷鉆孔干式作業現場粉塵濃度及分散度測量,鉆孔下風側粉塵濃度遠遠超過規定,導致人員作業環境極為惡劣,現采取的鉆孔干式作業防塵措施難以滿足降塵需求。根據鉆孔干式作業粉塵運移規律,控制鉆孔下風側粉塵運移的最佳范圍不應超過粉塵快速擴散階段,即在鉆孔下風側5m 以內,最遠不應超過下風側15m;控制或減弱因壓縮空氣導致的粉塵橫向運移,且加快了未被沉降的粉塵向人員作業擴散,是鉆孔干式作業粉塵防治的重點之一;所產生的小粒徑粉塵,即10μm以下的粉塵所占比例較高,這部分粉塵難以在重力作用下沉降,是鉆孔干式作業粉塵防治的難點之一。為提高井下職工作業環境,降低職業病發病幾率及保證礦井的安全生產,該礦半坡采區自主設計煤礦專用鉆機孔口控塵降塵裝置[5],該裝置如圖3 所示。

該降塵裝置主要由固定裝置、限塵裝置及降塵裝置三部分組成。其中限塵裝置由鉆孔內套筒、三通件、尾部密封及與排渣口相連的排渣管路組成;降塵裝置由可調角度的成組高壓噴嘴、高壓噴霧筒及與排氣口相連接的排氣管路組成。飛揚的較大粒徑粉塵在慣性及重力作用下通過排渣管路排放至指定地點,較小粒徑粉塵隨氣流進入高壓噴霧區域,沉降后排放至巷道空間。

當鉆孔開孔鉆進1m 后,停止鉆進工作,鉆孔內鉆桿與鉆機分離,安設降塵裝置。鉆孔內套筒放入鉆孔內,通過固定裝置固定于煤壁上,從孔口處開始限制粉塵向巷道空間擴散,并通過其尾部密封裝置阻止壓縮空氣攜帶粉塵運移至人員作業區域,控制粉塵逸散,迫使含塵氣流流經高壓噴霧區域進行沉降,降低后續粉塵治理難度。

圖3 鉆機孔口控塵降塵裝置

被捕獲的粉塵粒徑及與之對應的霧滴降塵對應關系為D塵≈0.1D霧[6]。根據對鉆進過程中粉塵分散度的測定結果確定選用PZB-2.5/70 型噴嘴,其口徑為2.5mm,噴霧擴散角為70°,供水壓力為4MPa。因含塵氣流在高壓噴霧筒內風流速度較快,合適的噴霧角度可有效提高霧滴分散度,加快細微霧滴與粉塵顆粒結合,提高降塵效果,故在使用期間對噴霧角度進行調整,使其與含塵氣流方向呈90°,同向夾角15°、30°、45°,逆向夾角15°、30°、45°,并對不同噴霧角度的降塵效果進行對比。經現場粉塵濃度測量,當噴霧角度呈逆向夾角45°時,下風側5m 處,降塵效果最優,降塵率達94%,鉆孔干式作業過程中粉塵問題得到有效控制。

但該降塵裝置無法控制和沉降鉆孔開孔過程中的產塵,存在粉塵治理空白期,雖然產塵時間短,但產塵量極大。根據該裝置具有可拆卸、組裝特點,在開孔前將未連接排氣管的高壓噴霧筒與固定裝置通過內置螺紋連接,固定于開孔位置,對開孔產塵進行沉降。現場使用后鉆孔下風側5m 處呼吸帶高度開孔產塵粉塵濃度由2152mg/m3降至280mg/m3,降塵率達87%,開孔期間向人員作業空間擴散的粉塵大幅度降低。

4 結 論

(1)結合土城礦131203 回風巷鉆孔干式作業生產實際,根據現場實測分析了鉆孔干式作業產塵的運移擴散和分布規律。干式作業所使用的壓縮空氣加劇粉塵的橫向運移,使其快速向人員作業區域擴散,限制含塵氣流運移是粉塵防治的關鍵。

(2)干式作業產生細微粉塵所占比例高,危害性極大,根據其粒徑分布特征合理選擇噴霧參數可有效提高粉塵防治效果。