基于壓電測(cè)力儀的模擬加載標(biāo)定方法研究

張 軍,王新蕾,任宗金

大連理工大學(xué) 機(jī)械工程學(xué)院,遼寧 大連 116024)

0 引言

在高端裝備制造和航空航天矢量力測(cè)量領(lǐng)域,測(cè)試裝置被廣泛應(yīng)用于矢量力的精確測(cè)量[1]。對(duì)測(cè)力儀進(jìn)行合理的標(biāo)定是對(duì)力值的精確測(cè)量的前提,這對(duì)直接影響矢量力測(cè)試裝置測(cè)試性能的標(biāo)定精度提出了要求。

壓電石英具有高剛度、高固有頻率和優(yōu)良的靜態(tài)特性等優(yōu)點(diǎn),適用于大力值比矢量力測(cè)量[6]。因此,本文以正方形四點(diǎn)布置的壓電測(cè)力儀為研究對(duì)象,針對(duì)大力值比測(cè)力儀標(biāo)定中側(cè)向合力波動(dòng)問題,提出了一種旋轉(zhuǎn)模擬加載的標(biāo)定方法。

1 模擬加載法結(jié)構(gòu)

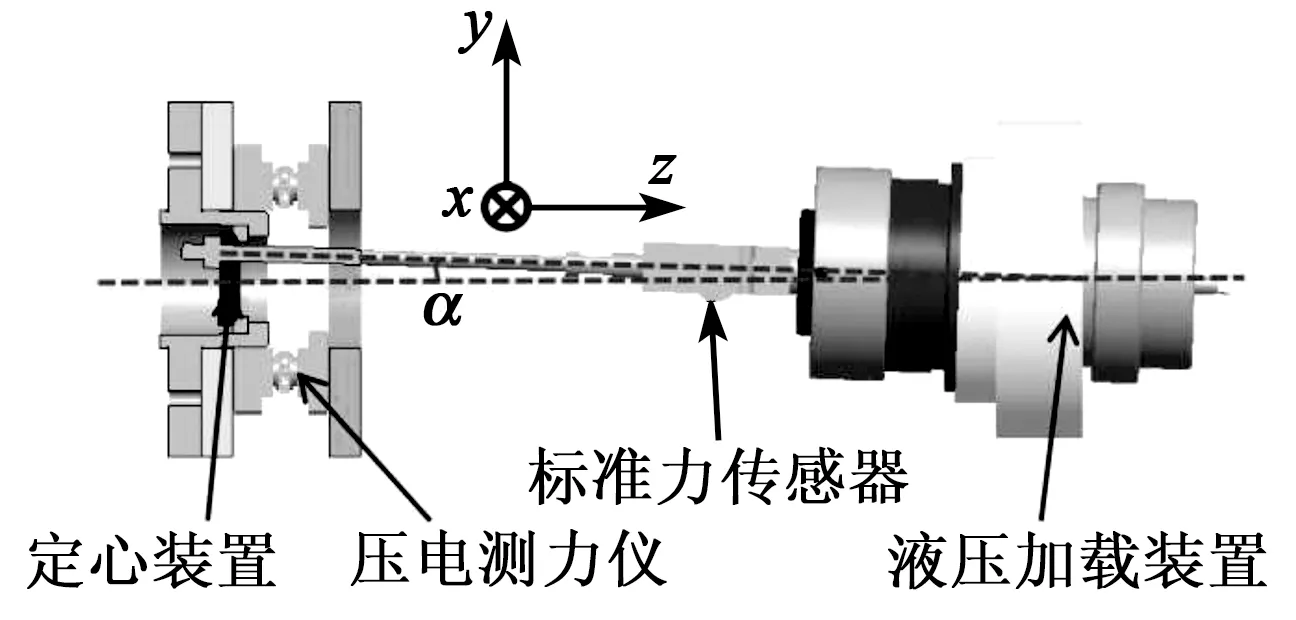

基于文獻(xiàn)[7],本文設(shè)計(jì)了模擬加載標(biāo)定裝置對(duì)測(cè)力儀進(jìn)行大力值比模擬加載。模擬加載裝置可以產(chǎn)生偏離主向z軸2°的大力值比矢量力,實(shí)現(xiàn)推力矢量的模擬加載,原理如圖1所示。模擬加載裝置可以通過8個(gè)均勻分布的螺紋孔繞z軸旋轉(zhuǎn),實(shí)現(xiàn)在同一圓周上8個(gè)工位的大力值比矢量力加載。

圖1 模擬加載標(biāo)定結(jié)構(gòu)示意圖

本裝置中所使用的四點(diǎn)布置式壓電測(cè)力儀已經(jīng)過三向正交標(biāo)定,其x、y、z向非線性誤差、重復(fù)性誤差均低于0.50%,向間干擾均低于2%。

2 模擬加載誤差模型

該模擬加載標(biāo)定系統(tǒng)主要由加載裝置和作為測(cè)量裝置壓電測(cè)力儀組成。在模擬加載的過程中,加載裝置和測(cè)量裝置協(xié)同作用,因此,在模擬加載測(cè)量的過程中不僅包含測(cè)試系統(tǒng)本身的測(cè)量固有誤差,還包括模擬加載過程中加載誤差。

設(shè)Fxe1、Fye1為x、y向力的測(cè)量固有誤差,F(xiàn)ze2、Fye2為x、y向力的加載標(biāo)定誤差,故在模擬加載的標(biāo)定實(shí)驗(yàn)中,測(cè)試系統(tǒng)x、y向輸出力值總誤差Fxe、Fye分別為

Fxe=Fxe1+Fxe2

(1)

Fye=Fye1+Fye2

(2)

設(shè)Fxye1為側(cè)向合力的測(cè)量固有誤差,F(xiàn)xye2為側(cè)向合力加載標(biāo)定誤差,測(cè)試系統(tǒng)側(cè)向輸出合力值總誤差Fxye為

Fxye=Fxye1+Fxye2

(3)

大力值比矢量力側(cè)向合力的測(cè)量直接影響力值角度的測(cè)量精度。為了得到側(cè)向合力中測(cè)量系統(tǒng)固有誤差,必須分離加載過程中的標(biāo)定誤差。

模擬加載實(shí)驗(yàn)過程中,加載點(diǎn)相對(duì)于測(cè)力儀絕對(duì)位置不變,加載裝置機(jī)械結(jié)構(gòu)的加工、裝配誤差均可簡(jiǎn)化為加載裝置軸線與測(cè)力儀軸線間的相對(duì)位置誤差。

加載裝置與測(cè)力儀定心裝置間的相對(duì)位置模型如圖2所示。圖中,P為加載裝置的作用點(diǎn),OA為測(cè)力儀軸線;O′A′為加載裝置軸線,α、α′分別為理想加載角度與實(shí)際加載角度;β為加載方位角,是加載點(diǎn)與測(cè)力儀y軸正向所成的角度,在八工位旋轉(zhuǎn)加載時(shí)呈45°階梯增長(zhǎng);λ為加載裝置軸線與x軸正向所成的角度。

圖2 模擬加載軸線偏移模型理論分析圖

由圖2可知,加載裝置軸線O′A′與測(cè)力儀軸線OA的同軸度誤差,導(dǎo)致加載裝置產(chǎn)生的加載力的實(shí)際作用方向與理想加載方向產(chǎn)生偏差,從而使得加載力值在側(cè)向方向上的分力產(chǎn)生較大變化。

基于力的分解原理,理想狀態(tài)下施加在測(cè)力儀上的側(cè)向合力值Fxy為

(4)

存在軸線偏移時(shí),側(cè)向合力的實(shí)際值Fxy為

(5)

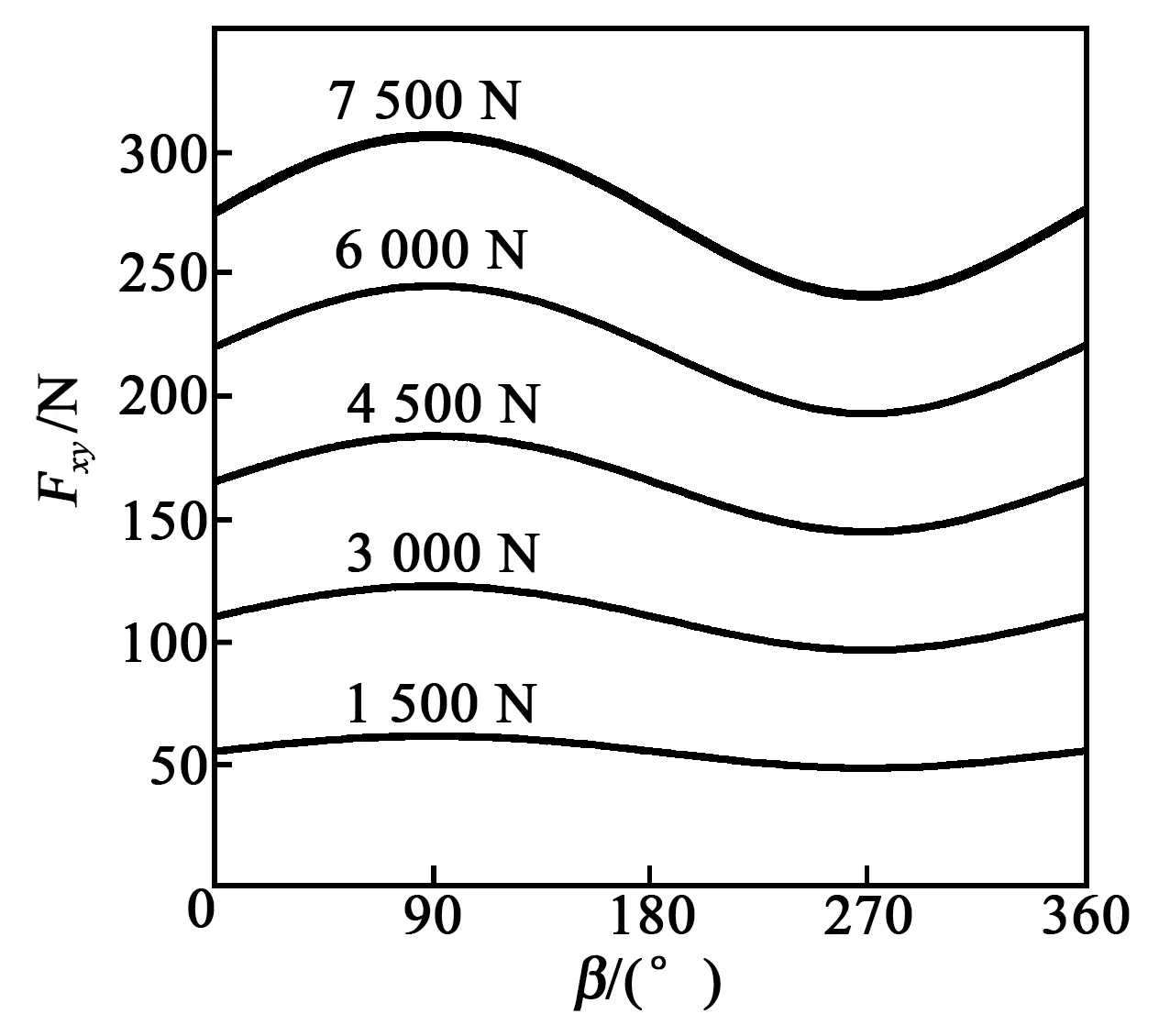

由式(5)可知,在加載力值不變的情況下,測(cè)力儀側(cè)向輸出合力F′xy與PA′和β相關(guān)。在大量程比測(cè)力儀標(biāo)定過程中,OA與O′A′間差距較小,因此,F(xiàn)′xy輸出值主要受β的影響,且隨β的變化呈周期性變化。取PA′=460 mm、OP=17.2 mm、OO′=2 mm、λ=30°,F(xiàn)分別取1 500 N、3 000 N、4 500 N、6 000 N、7 500 N,F(xiàn)xy的理論波動(dòng)曲線如圖3所示。

圖3 側(cè)向合力隨β變化波動(dòng)圖

由圖3可見,加載裝置軸線偏移引起側(cè)向合力Fxy隨推力偏移方位角β的變化,理論上其波動(dòng)趨勢(shì)符合確定的函數(shù)規(guī)律,其周期為360°,且隨著加載力值的增加,其波動(dòng)幅度也在增加。

3 旋轉(zhuǎn)模擬加載法標(biāo)定實(shí)驗(yàn)

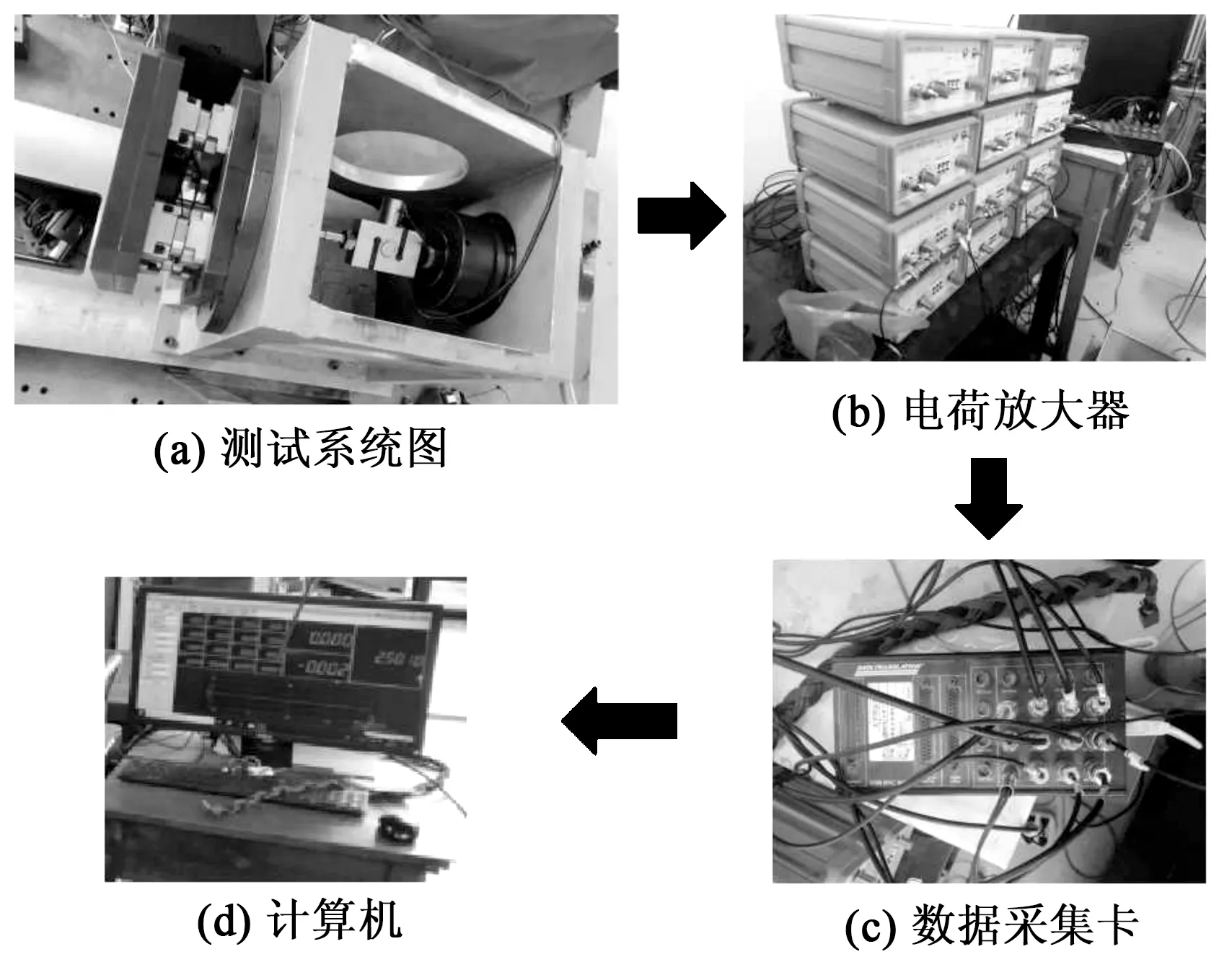

基于以上理論誤差分析模型,提出旋轉(zhuǎn)模擬加載標(biāo)定法。實(shí)驗(yàn)時(shí),將模擬加載裝置、定心裝置、標(biāo)準(zhǔn)力傳感器、連桿整體同步旋轉(zhuǎn),杜絕各部分間發(fā)生相對(duì)運(yùn)動(dòng),保證加載裝置軸線與測(cè)力儀軸線的相對(duì)位置不發(fā)生變動(dòng),使得加載誤差中的系統(tǒng)誤差隨標(biāo)定工位的旋轉(zhuǎn)規(guī)律性展現(xiàn)。為了驗(yàn)證旋轉(zhuǎn)模擬加載法的可靠性,通過兩種標(biāo)定實(shí)驗(yàn)方法對(duì)測(cè)力儀進(jìn)行模擬加載,一種為旋轉(zhuǎn)模擬加載標(biāo)定法;一種為非旋轉(zhuǎn)模擬加載標(biāo)定法,在標(biāo)定過程中,不限定模擬加載裝置、定心裝置、標(biāo)準(zhǔn)力傳感器、連桿間的相對(duì)位置。采用圖4所示的標(biāo)定系統(tǒng),按照兩種方法通過模擬加載標(biāo)定裝置對(duì)測(cè)力儀的8個(gè)工位施加0~7 500 N的階梯加載,記錄測(cè)力儀輸出,如表1~6所示。

圖4 模擬加載標(biāo)定系統(tǒng)圖

表1 非旋轉(zhuǎn)標(biāo)定法x向標(biāo)定數(shù)據(jù)值

表2 非旋轉(zhuǎn)標(biāo)定法y向標(biāo)定數(shù)據(jù)值

表3 非旋轉(zhuǎn)標(biāo)定法z向標(biāo)定數(shù)據(jù)值

表4 旋轉(zhuǎn)標(biāo)定法x向標(biāo)定數(shù)據(jù)值

表5 旋轉(zhuǎn)標(biāo)定法y向標(biāo)定數(shù)據(jù)值

表6 旋轉(zhuǎn)標(biāo)定法z向標(biāo)定數(shù)據(jù)值

由表1~6可知,在兩種方法的旋轉(zhuǎn)模擬加載的實(shí)驗(yàn)中,測(cè)力儀三向合力輸出的最大誤差均低于0.50%,符合測(cè)力儀的性能要求。圖5、6分別為兩種模擬加載法的側(cè)向合力輸出的波動(dòng)曲線。

圖5 非旋轉(zhuǎn)模擬加載標(biāo)定法側(cè)向合力值輸出曲線

圖6 旋轉(zhuǎn)模擬加載標(biāo)定法側(cè)向合力值輸出曲線

由圖5、6可見,采用旋轉(zhuǎn)模擬加載標(biāo)定法時(shí),測(cè)力儀側(cè)向合力輸出值的波動(dòng)幅度遠(yuǎn)低于采用傳統(tǒng)模擬加載標(biāo)定法時(shí)的波動(dòng)幅度;旋轉(zhuǎn)模擬加載標(biāo)定法側(cè)向合力輸出曲線的形狀、波動(dòng)幅度均與理論波動(dòng)曲線十分相似,驗(yàn)證了所提誤差理論模型與旋轉(zhuǎn)模擬加載標(biāo)定法的合理性。

圖7為不同力值下兩種標(biāo)定方法側(cè)向合力輸出誤差對(duì)比圖。

圖7 不同力值下兩種標(biāo)定方法側(cè)向合力誤差對(duì)比圖

由圖7可見,隨著加載力值的增大,兩種標(biāo)定方法的誤差均在降低,但旋轉(zhuǎn)模擬加載標(biāo)定法側(cè)向合力輸出誤差始終低于非旋轉(zhuǎn)模擬加載標(biāo)定法,在7 500 N情況下誤差最大降低了18.7%F.S.。

綜上對(duì)比兩種標(biāo)定方法的側(cè)向合力輸出曲線及側(cè)向合力輸出誤差,證明了旋轉(zhuǎn)模擬加載標(biāo)定法的合理性。

4 結(jié)束語

本文以大力值比載荷標(biāo)定裝置的加載誤差為研究對(duì)象,針對(duì)同一力值模擬加載工況下,其側(cè)向輸出誤差較大且變化不規(guī)律的問題,分析了標(biāo)定誤差和測(cè)量誤差的影響因素。基于測(cè)試系統(tǒng)力加載模型,考慮模擬加載裝置軸線與測(cè)力儀軸線位置偏差,探求軸線偏差對(duì)側(cè)向合力干擾機(jī)理,得到了因力源傳輸路徑的幾何偏移和偏轉(zhuǎn)產(chǎn)生的接觸力是誤差過大的主要原因。建立了同軸度誤差對(duì)于加載裝置所產(chǎn)生側(cè)向合力影響的數(shù)學(xué)模型,得到了偏斜加載的側(cè)向合力輸出的理論幾何變化曲線。針對(duì)力值曲線的特點(diǎn),基于誤差規(guī)律表現(xiàn)的思想,提出旋轉(zhuǎn)加載標(biāo)定法。對(duì)測(cè)試系統(tǒng)應(yīng)用兩種模擬加載標(biāo)定法進(jìn)行實(shí)驗(yàn),發(fā)現(xiàn)旋轉(zhuǎn)加載標(biāo)定法的側(cè)向合力輸出曲線波動(dòng)與理論曲線更接近,且其輸出規(guī)律性表現(xiàn)明顯。旋轉(zhuǎn)加載標(biāo)定法側(cè)向合力輸出誤差相對(duì)于非旋轉(zhuǎn)模擬加載標(biāo)定法最大降低了18.7%F.S.,表明了所提旋轉(zhuǎn)模擬加載標(biāo)定方法的有效性和合理性,為提高測(cè)力儀的標(biāo)定精度提供了一種新思路。