綜放工作面過空巷注漿技術研究

李勝利,王新穎,楊振東

(1.晉煤集團趙莊煤業有限責任公司 趙莊二號井,山西 長治 046600;2.晉煤集團長平煤業有限公司,山西 晉城 048006)

井工煤礦工作面在回采過程中,會遇到通過空巷的情況。空巷與工作面交岔處受應力疊加影響,導致周邊煤巖體裂隙發育,往往出現工作面頂板破碎、片幫漏頂情況,對工作面回采造成嚴重影響。如何控制空巷處煤巖體,保證回采工作面安全快速通過空巷,學者們做了大量的研究。一般可分為以下幾種方式[1-6]:打設木垛、密集單體柱對空巷頂板加強支護;空巷內進行充填加強對空巷的支護;距空巷一定距離停采,將工作面設備搬至新切眼等方式。密集支柱或木垛承載能力低,空巷處易出現片幫漏頂情況,高水充填對煤質影響較大,重開切眼的情況對工作面同層走向空巷的情況不適用。

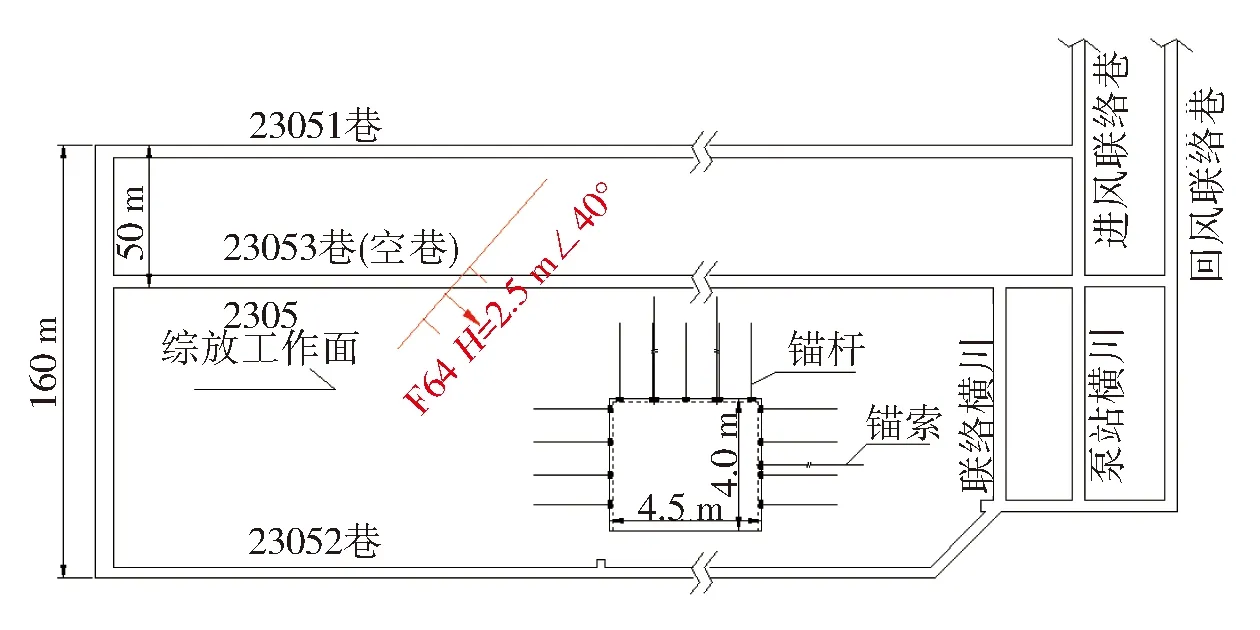

1 工程概況

晉煤集團趙莊二號井2305工作面初步設計為斜長50 m的大采高短壁試驗工作面。后期因礦井生產需要,將工作面斜長設計為160 m的綜采放頂煤工作面,如圖1所示。此設計變更造成23053巷成為處于工作面內部與工作面推進方向平行的“空巷”。23053巷設計為寬×高=4.5 m×4.0 m矩形斷面,沿頂留底煤掘進,采用錨網帶索支護,錨桿排距1.2 m,錨索排距2.4 m,使用Φ22 mm高強度2.4 m長錨桿,頂板使用1×19高強度6.4 m長錨索補強,右側巷幫使用1×19高強度5.4 m長錨索補強。2305工作面回采過程中,23053巷受工作面超前支承壓力影響,圍巖變形量大,維護困難,23053巷附近的工作面煤壁片幫、頂板漏矸,影響正常生產。

圖1 工作面與空巷關系圖Fig.1 Relation between working face and abandoned roadways

2 超前支承壓力對空巷影響規律

2.1 空巷測點觀測方案

為了掌握2305工作面推進過程中對23053空巷影響規律,為巷道圍巖控制提供基礎數據,在23053巷內布置綜合測站C1。C1測站處巷道支護的錨桿、錨索上安裝錨桿、錨索應力儀,并在C1測站采用十字測點法進行巷道圍巖位移觀測。在測站距工作面100 m時開始觀測,觀測頻率為每天一次。

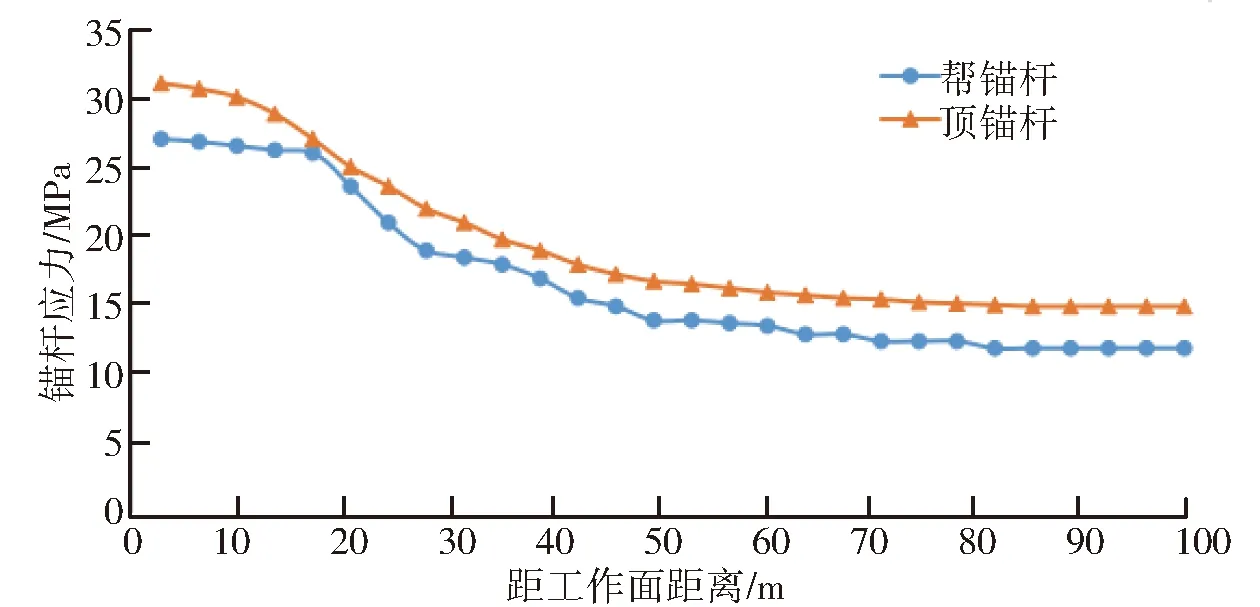

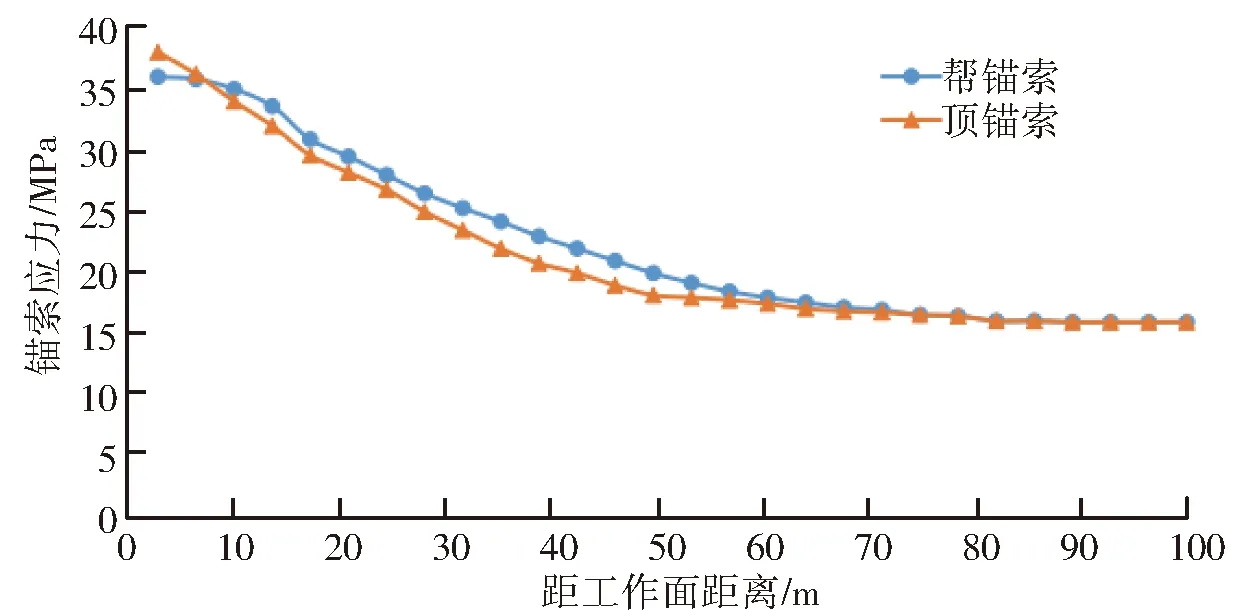

2.2 應力分布規律

如圖2、圖3所示,在工作面前方60 m處,C1測站錨桿、錨索應力開始增大,工作面前方40 m處應力增加速度明顯變快。幫錨桿應力增大趨勢在工作面前方20 m處開始變緩,頂錨桿應力在工作面前方10 m處開始變緩,說明此時錨桿錨固范圍內圍巖已經出現破碎情況。幫錨索應力增大趨勢在工作面前方15 m處開始變緩,頂錨索在工作面6 m處開始變緩,說明此時錨索錨固范圍內圍巖已經出現破碎情況。

圖2 C1測站錨桿應力變化曲線圖Fig.2 Anchor rod stress curves at C1 observation station

圖3 C1測站錨索應力變化曲線圖Fig.3 Anchor cable stress curves at C1 observation station

2.3 圍巖變形規律

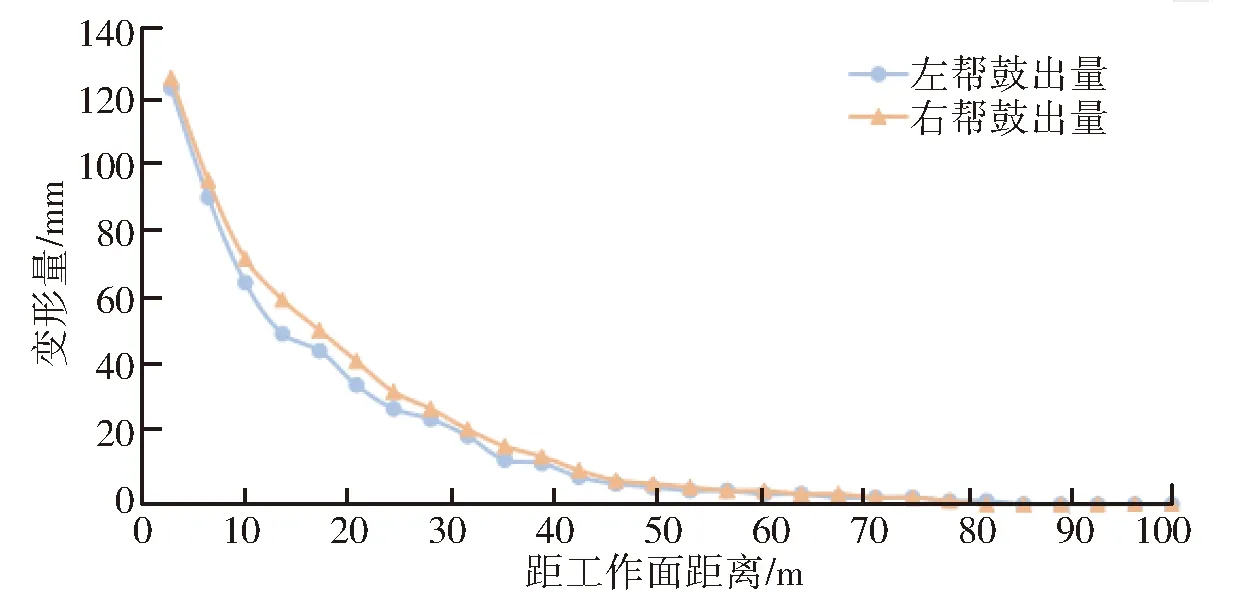

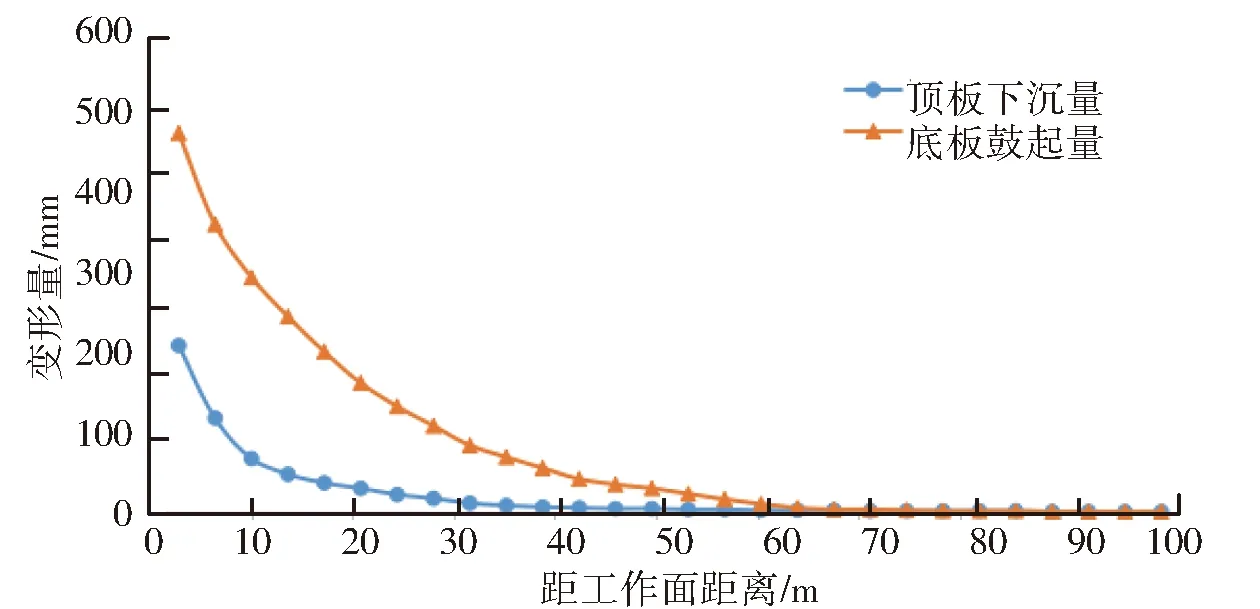

如圖4、圖5所示,在工作面前方60 m處,C1測點處圍巖開始有變形情況;在工作面前方45 m處,巷道兩幫、底板變形速度開始明顯加快;在工作面前方32 m處,巷道頂板下沉速度開始有明顯增大趨勢;在工作面前方13 m處,巷道圍巖變形均出現劇烈增大情況。

圖4 C1測站巷幫變形量Fig.4 Side deformation at C1 observation station

圖5 C1測站頂底板變形量Fig.5 Roof and floor deformation at C1 observation station

綜合C1測站錨桿、錨索應力及圍巖變形規律,可以得出,工作面超前應力影響區不小于60 m,明顯影響區為13~40 m,劇烈影響區為0~13 m。

3 巷道維護方案

3.1 注漿方案

為了降低工作面回采過程中對空巷圍巖的采動影響,采用超前錨注加固方案對23053巷進行加固,使用高壓泵將漿液注入圍巖破碎區中,增強空巷巷幫的強度和穩定性。

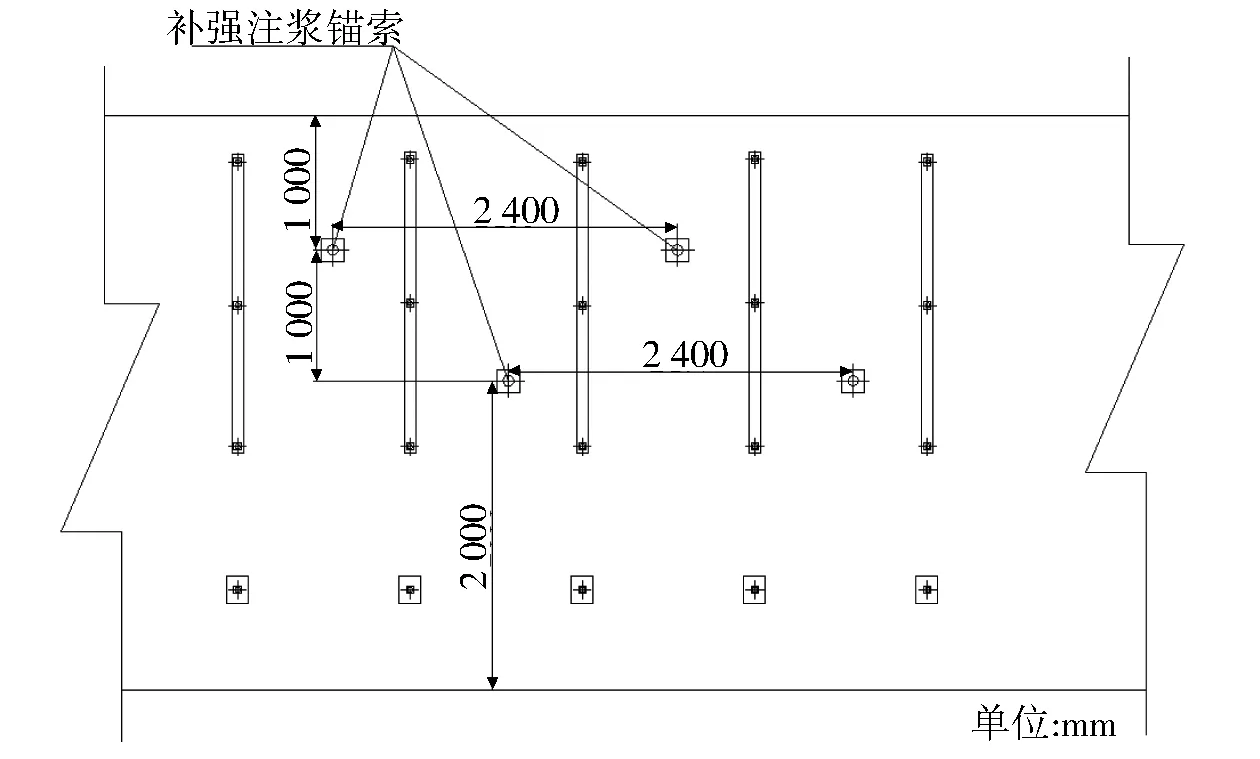

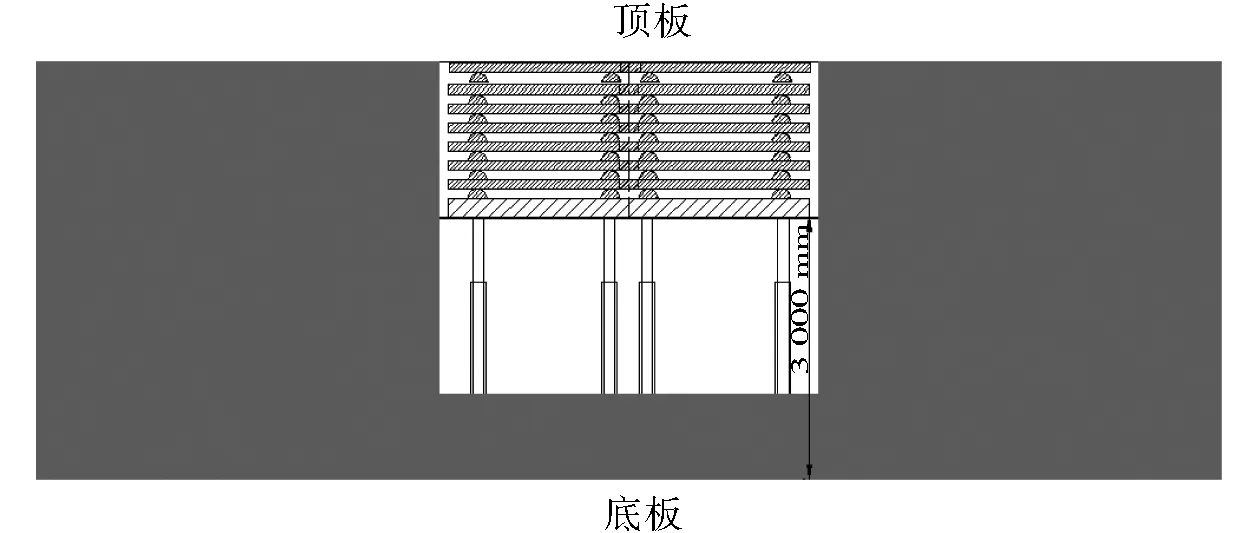

1)注漿鉆孔布置。如圖6所示,在空巷巷幫距底板2 000 mm、3 000 mm處各布置一排鉆孔,垂直于巷幫,間距1 200 mm。鉆孔孔深8 m,孔徑89 mm。

圖6 補強錨注布置圖Fig.6 Reinforcement grouting layout

2)注漿時機。注漿時機應選在巷道煤體內有一定的裂隙發育,巷道圍巖自承載能力未明顯散失的區域。根據前期觀測結果選擇在工作面煤壁前方15~40 m范圍施工錨注鉆孔并進行錨注作業。

3)注漿工藝。施工錨注鉆孔后,穿入8.4 m長注漿錨索,固結封孔后,進行全孔段注漿,漿液凝固2~3 d安裝錨索托盤,并施加張拉至預緊力200 kN。漿液水灰質量比為1:1(2:1)根據現場情況調試,擴散半徑為2~4 m。漿液濃度可由稀向濃調節,一般漿液濃度控制在2:1,如果裂隙發育可調節成1:1濃度漿液。

4)注漿材料。選用晉煤集團技術研究院研制的聯邦加固單液超細注漿材料。20~30 min內漿液可流動,初凝時間60~80 min,終凝時間6~8 h,1 d強度可達16 MPa,3 d強度可達25 MPa。

5)注漿壓力。注漿終壓值根據巷幫裂隙情況而定,一般在2~5 MPa。當每個鉆孔達到終壓值后穩定20 min,即認為完成此鉆孔的注漿工作,平均單孔注漿量為0.6 t。

3.2 注漿效果評價

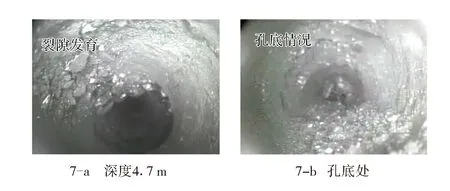

使用鉆孔窺視儀窺視空巷內煤幫錨注前、后煤體變化情況。選擇距錨注鉆孔垂直和水平各1 m距離處打設窺視鉆孔。窺視結果如圖7、圖8所示。

圖7 未注漿煤幫窺視孔結果Fig.7 Peephole results of side before grouting

從圖7、圖8中可以看出,注漿前煤幫煤體裂隙較為發育。注漿后煤幫窺視孔內煤體整體性較好,注漿達到了增加煤體強度的效果。

3.3 巷道超前支護方案

圖9為巷道超前支護剖面圖。

圖9 巷道超前支護剖面圖Fig.9 Advanced support in roadways

空巷高度設計為4.0 m。2305綜采放頂煤工作面采放比為2.8:1.6。為了保證支架有效接頂,在工作面煤壁前方35 m范圍空巷內懸吊木垛棚,并在木垛棚下方打設單體柱對巷道進行加強支護。單體柱排距1.0 m,在工作面煤壁向外10 m范圍內每排打設4根單體柱,10~20 m范圍內每排打設3根單體柱,20~35 m范圍內每排打設2根單體柱。

4 應用效果

在回采過程中,通過對空巷采取錨注加固措施,取得了良好的加固效果,工作面在空巷周邊煤幫得到了有效控制,只在F64斷層構造處出現了煤幫酥軟、片幫影響生產情況,在此區域通過注入馬麗散對煤幫進行加固,順利通過斷層。

5 結論

1)根據趙莊二號井2305工作面過同層走向空巷的實際情況,使用超前錨注加固技術對空巷巷幫進行加固,并對注漿參數及注漿流程進行了設計。

2)通過分析空巷內測點的觀測數據,得出工作面超前支承壓力對空巷影響區不小于60 m,明顯影響區為13~40 m,劇烈影響區為0~13 m;根據觀測結果,選擇對巷幫的注漿時機為在巷道圍巖受工作面超前支承壓力影響明顯時進行。

3)超前錨注有效增加了空巷巷幫煤體的強度和完整性,同時配合使用懸吊木垛棚及單體柱對空巷加強支護,經過實踐檢驗,效果良好。