王莊煤礦9107大斷面全煤風巷支護方案優化研究

閆小軍

(山西潞安環保能源開發股份有限公司 王莊煤礦,山西 長治 046031)

巷道支護是煤炭開采技術的一項重要內容,也是一項復雜的系統工程[1-2]。在煤礦地質條件多變的情況下,巷道的支護形式和支護參數也應隨之發生變化,以適應礦井井下生產的需要,保障生產安全。如何采用較低的支護成本達到較好的支護效果,保證礦井安全生產,是井下巷道支護的終極目標[3-6]。本文以王莊煤礦9107工作面大斷面全煤風巷為工程背景,利用數值模擬仿真方法對巷道合理支護參數進行討論及確定,保證王莊煤礦9107工作面能夠安全高效的回采。

1 工程背景

山西潞安環保能源開發股份有限公司王莊煤礦9107工作面所采煤層屬3#煤層,煤層平均厚度為6.02 m,為全區穩定可開采煤層;煤層下部含有夾矸,最厚一層夾矸可達0.2 m,煤層賦存于二疊系山西組地層中下部,為陸相湖泊型沉積。9107風巷正巷設計長度3 124 m,車場設計長度108 m(短幫),回風通道設計長度58 m(短幫),巷道斷面均為5.5 m×3.6 m矩形斷面,且巷道沿煤層底板掘進。

2 大斷面全煤巷道圍巖控制機理

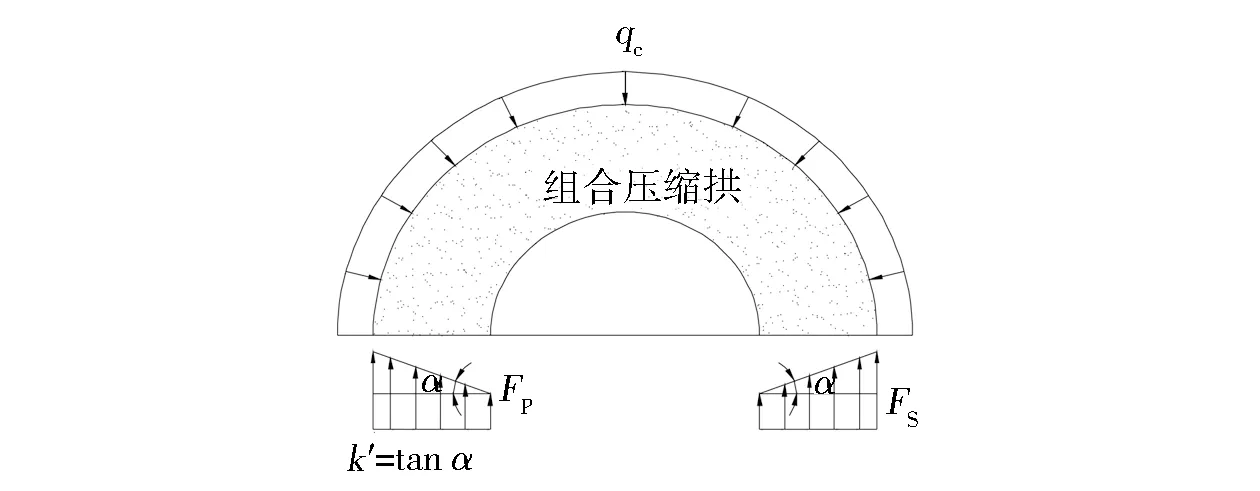

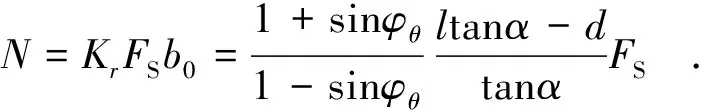

根據工程類比經驗,大斷面煤層巷道支護方式一般為頂板錨桿-錨索、巷道錨桿協同支護,頂板以整體載荷的方式作用在巷幫上,巷旁巖體在錨桿強力錨固作用下,也以整體的支撐體方式存在。巷道上覆巖層在低位錨桿和高位錨索預應力作用下,在中間區域形成壓實區。由于支護密度的不同,在這個區域內會形成不同程度的預應力重疊區,重疊區應力的整體均勻性以及強度大小是決定圍巖穩定性的關鍵,也是頂板載荷的主要承載和自穩結構。圖1為大斷面煤巷支護承載理論分析圖。

圖1 大斷面全煤巷道支護分析圖Fig.1 Support analysis on large cross-section full-coal roadway

由圖1可以得出,組合壓縮拱內的巖體在錨固作用下處于三向受力狀態,所以巖體整體強度得到了很大提高,巷道整體穩定性也得到了極大改善。

在組合壓縮拱內,沿巷道軸向單位長度上組合拱承載合力N可以表示為:

(1)

式中:Kr為支護放大系數;α破裂巖體中的控制角,(°);l為錨桿長度,m;d為錨桿間距m;b0為組合拱厚度,m;FS為錨桿約束力,kN;φθ為破裂巖石內摩擦角,(°)。

由圖1可知,組合拱在外力qc和錨桿約束力的作用下,根據平衡條件所產生的環向軸力N0有:

(2)

(3)

式中:R0為組合拱壓縮帶內徑,m;ds為組合拱外弧形單元;dα為組合拱沿巷道中心的角度微分單元。

由式(2)和式(3)可以得到:

(4)

組合拱在覆巖載荷的作用下,要保持穩定,則其承載合力N與環向軸力N0應滿足N≥N0,因此將式(2)-(4)代入式(1)得錨桿組合拱的所受外力載荷qc為:

(5)

由式(5)可以看出,組合拱形成以后錨桿錨索只需提供較小的約束力即可獲得較大的支護承載能力,且影響組合拱承載能力的主要因素有錨桿錨索長度、間排距、錨桿在破裂巖體中的控制角和錨桿約束力等。基于此分析,對比同采區其他工作面支護參數的基礎上,提出兩種支護方案進行分析討論。

3 支護方案

本次研究共探討兩種支護方案對全煤風巷圍巖控制的作用效果,并通過數值模擬得出最優方案作為9107風巷的最終支護方案。兩種支護方案具體支護參數如下(括號內為方案2參數,其余參數兩種方案相同)。

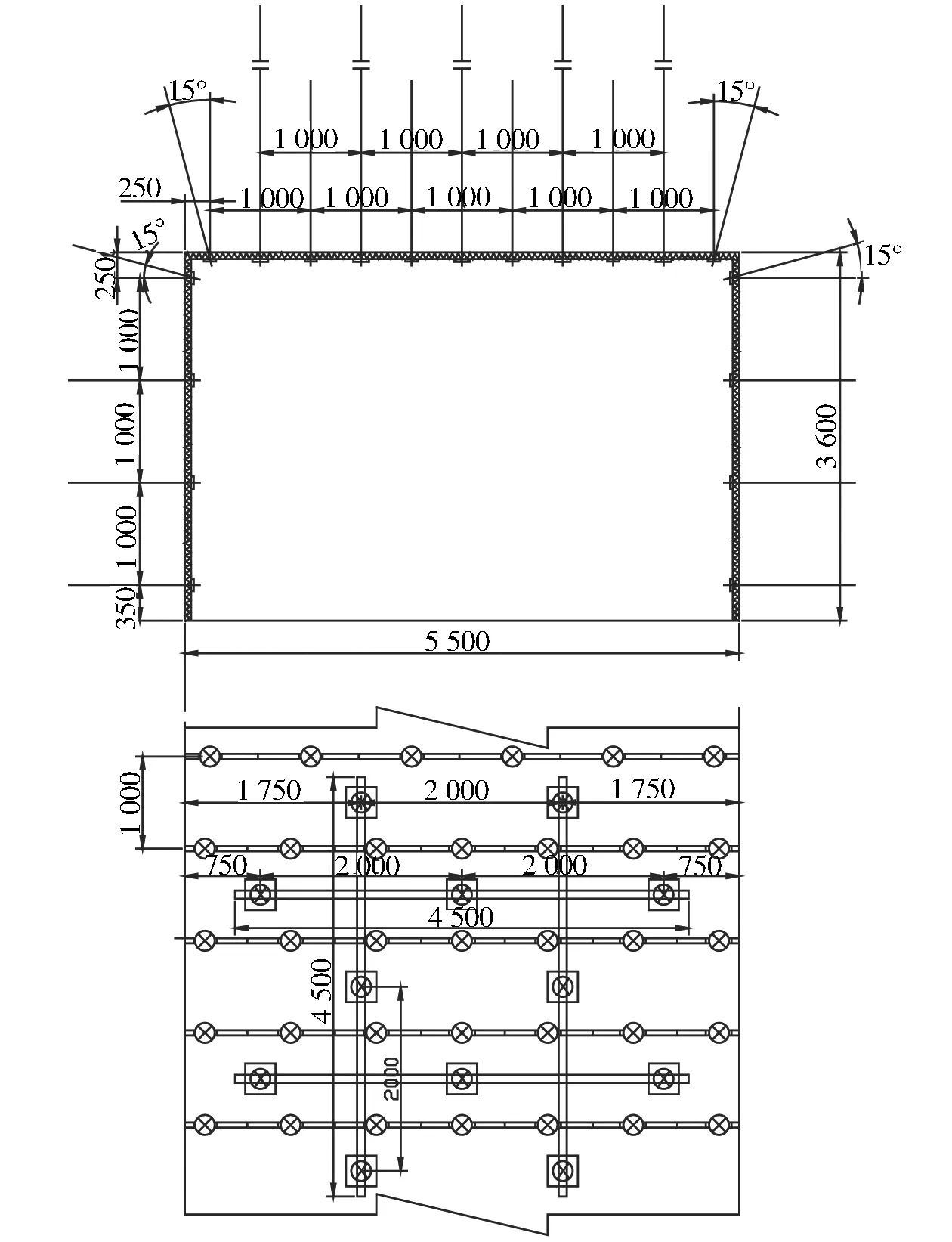

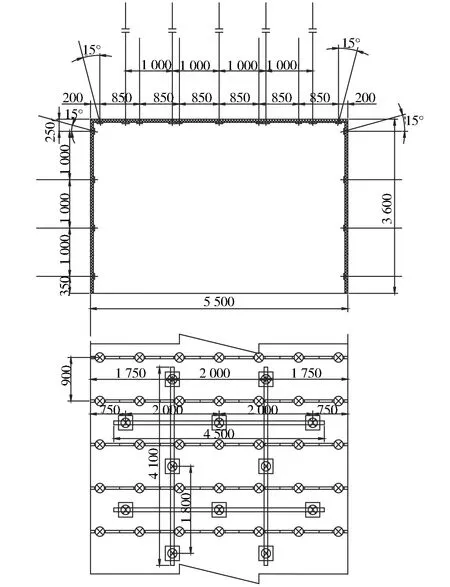

3.1 頂板支護

每排打設MSGLW335Φ22L2400高強度螺紋鋼錨桿6(7)根,錨桿排距為1 000 mm(900 mm),間距為1 000 mm(850 mm)。頂角錨桿距幫250 mm(200 mm),頂角錨桿向兩幫傾斜15°角打設。樹脂藥卷加長錨固,錨桿采用(CK+Z)2360、Z2360型藥卷各一支,錨固長度1.5 m。鋪設金屬網和Φ14 mm×5 300 mm×80 mm圓鋼焊制的雙筋雙梁鋼筋梯子梁,采用150 mm×150 mm×10 mm的錨桿托板,拱高不小于36 mm。

頂板采用鋼帶連鎖錨索加強支護,每排打設3根錨索,使用Φ14 mm×4 500 mm×80 mm圓鋼焊制的雙筋雙梁鋼筋梯子梁垂直于巷幫進行連鎖;每排打設2根錨索,使用Φ14 mm×4 500(4 100) mm×80 mm圓鋼焊制的雙筋雙梁鋼筋梯子梁平行于巷幫每3根為一組進行連鎖,滯后5架棚進行聯鎖。錨索均采用SKL22-1×7/1860~9300的大孔徑預應力錨索,每根錨索采用的樹脂藥卷型號為(CK+Z)2360一支,Z2360二支,錨固長度2.2 m,每根錨索配套使用一塊規格為300 mm×300 mm×16 mm、拱高不得低于60 mm的錨索托板一塊,鎖具一套。

3.2 兩幫支護

每幫打設4根MSGLW335Φ22L2000高強螺紋鋼錨桿,錨桿排距1 000 mm(900 mm),間距為1 000 mm。幫頂錨桿距頂250 mm,幫頂錨桿與兩幫煤壁成15°向上打設。樹脂藥卷加長錨固,每根錨桿采用Z2360型藥卷2支,錨固長度為1.2 m。鋪設金屬網和Φ14 mm×3 400 mm×80 mm圓鋼焊制的雙筋雙梁鋼筋梯子梁,采用150 mm×150 mm×10 mm的錨桿托板,拱高不小于36 mm。具體布置方式如圖2所示。

2-a 方案1布置方式

2-b 方案2布置方式

圖2 不同方案錨桿錨索支護示意圖

Fig.2 Bolt and cable support of two supporting plans

4 數值模擬分析

4.1 模型建立及巖層巖石力學參數

采用FLAC3D數值模擬軟件[4]對王莊煤礦風巷支護參數選擇進行數值分析。根據煤層埋深確定模型上邊施加壓力,本次模擬煤層埋深為510 m;水平應力根據最大及最小主應力的大小及方向進行施加。對王莊煤礦9107工作面地應力測試分析后,模型水平應力根據垂直應力的1.1倍數進行施加;模型尺寸為496.00 m×200.00 m×117.99 m(高),共劃分427 140個單元,450 368個結點。表1為煤層頂底板巖石物理力學參數,其余巖層按照巖性對應進行賦值,并進行初始平衡,初始平衡后煤層處原巖垂直應力為13.0 MPa。

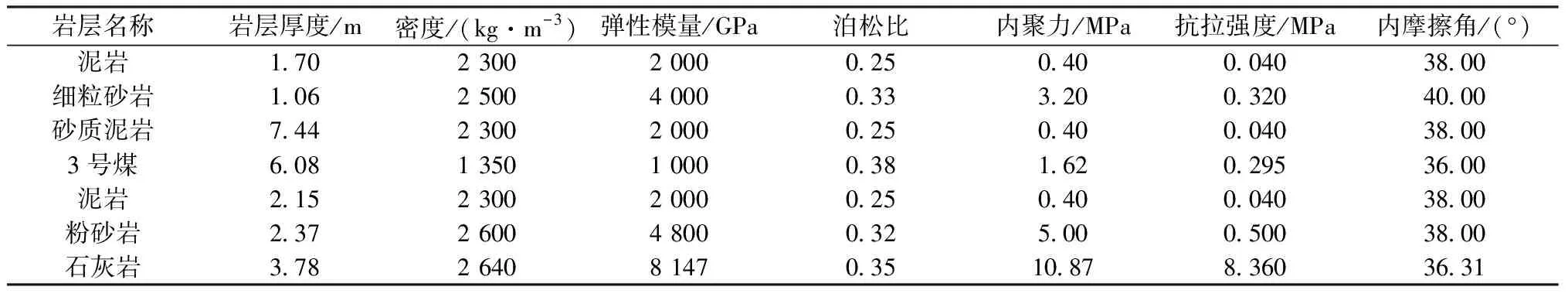

表1 巖層物理力學參數Table 1 Physical and mechanical parameters of strata

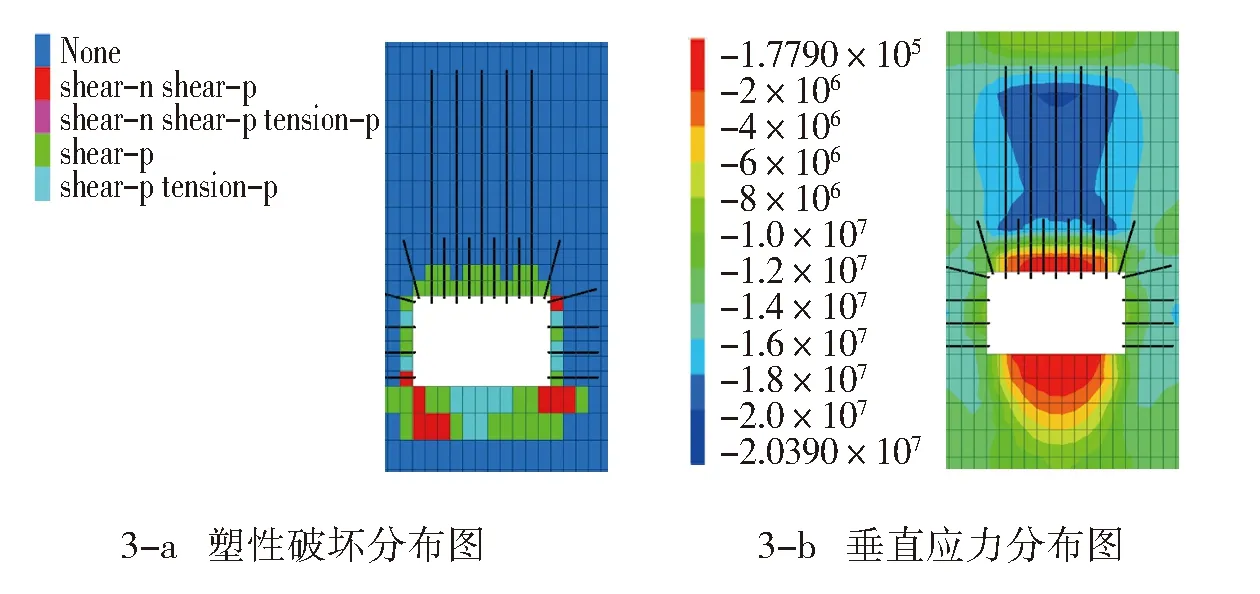

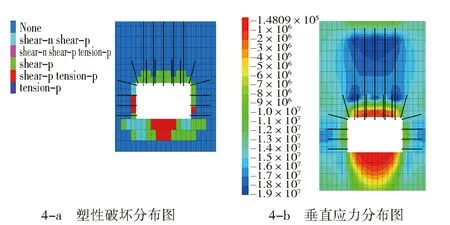

4.2 掘進時巷道穩定性分析

圖3、圖4為風巷掘進期間兩種支護方案的塑性破壞分布圖及垂直應力分布圖。比較兩張塑性破壞分布圖可以看出,兩種支護方案巷道圍巖破壞范圍幾乎相同,其中兩幫破壞深度均為0.5 m,頂板破壞深度為1.4 m,底板破壞深度為2.2 m。對比兩種支護方案巷道圍巖垂直應力分布圖,可以看出兩種方案垂直應力均成對稱分布,其中頂板上方2 m及底板一定深度為應力降低區,且從巷道表面呈波紋狀往遠處擴散;兩幫錨桿尖端處均為應力集中區。其中,方案1應力集中處應力值為16.5 MPa,應力集中系數為1.27;方案2應力集中處應力值為17.8 MPa,應力集中系數為1.40。從兩種方案錨索錨固范圍可以看出,在頂板錨桿端部到錨索端部這個范圍內,兩種支護方案均為應力增高區,說明錨索錨固作用明顯。唯一不同的是,方案1應力值最大處為20.4 MPa,應力集中系數為1.57;方案2應力值最大處為24.2 MPa,應力集中系數為1.86。從應力集中系數上可以得出方案2比方案1應力集中系數要大,證明方案2比方案1錨固作用更強,支護效果更好。

圖3 支護方案1模擬效果圖Fig.3 Simulation effect of supporting plan 1

圖4 支護方案2模擬效果圖Fig.4 Simulation effect of supporting plan 2

4.3 工作面回采時巷道穩定性分析

圖5所示為方案1在工作面前方支護巷道塑性區分布圖。在工作面前方70 m處時(5-a),相對掘進采動時巷道兩幫發生了進一步破壞,證明巷道已進入采動影響范圍內;在距工作面前方30 m處時(5-b),巷道圍巖破壞進一步加重,其中巷道右幫破壞深度已超出錨桿錨固范圍,且工作面上方部分巖層已發生破壞;在距工作面0 m處(5-c),可以看出巷道上方頂板已完全發生破壞,已超出錨索錨固范圍,支護效果較差。

圖5 距工作面不同距離處方案1支護塑性區分布圖Fig.5 Plastic zone distribution of supporting plan 1 at different distances from the working face

圖6所示為方案2在工作面前方支護巷道塑性區分布圖,在工作面前方50 m處時(6-a),相對掘進采動時巷道兩幫發生了進一步破壞,證明巷道已進入采動影響范圍內;在距工作面前方20 m處時(6-b),巷道圍巖破壞進一步加劇,巷道右幫破壞較左幫更為嚴重,且工作面上方部分巖層已發生破壞,但圍巖破壞深度仍在錨固范圍之內;在距工作面0 m處(6-c),巷道上方頂板發生不同程度的破壞,左幫破壞深度進一步加深,但是圍巖整體較為穩定,支護效果良好。

圖6 距工作面不同距離處方案2支護塑性區分布圖Fig.6 Plastic zone distribution of supporting plan 2 at different distances from the working face

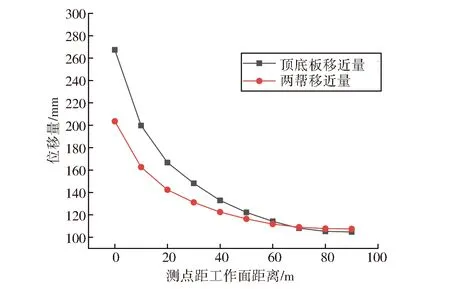

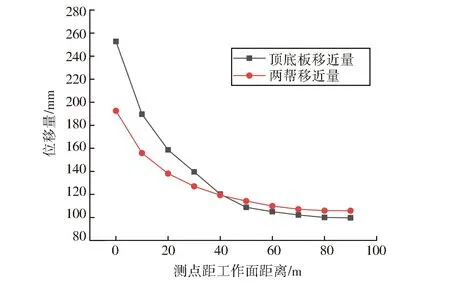

圖7為兩種支護方案下巷道圍巖位移量隨工作面推進變化情況。可以看出,隨著工作面不斷推進,兩種支護條件下巷道圍巖位移量不斷增加,且頂底板移近量要比兩幫移近量高。從圖7-a中可以看出,方案1支護條件下,在工作面前方70 m處時,巷道圍巖位移量增幅變大,證明已進入采動影響范圍內;從圖7-b中可以看出,方案2支護條件下,在工作面前方50 m處時,巷道圍巖位移量增幅變大,同樣證明巷道圍巖已進入采動影響范圍內,這與前文得出的結論一致。方案1支護條件下,頂底板最大位移量為267.4 mm,兩幫最大位移量為203.6 mm;方案2支護條件下,頂底板最大位移量為252.8 mm,兩幫最大位移量為192.6 mm,方案1圍巖位移量整體要比方案2大。

7-a 支護方案1

7-b 支護方案2圖7 不同支護方案巷道圍巖移近量Fig.7 Surrounding rock convergence with different support plans

5 現場應用

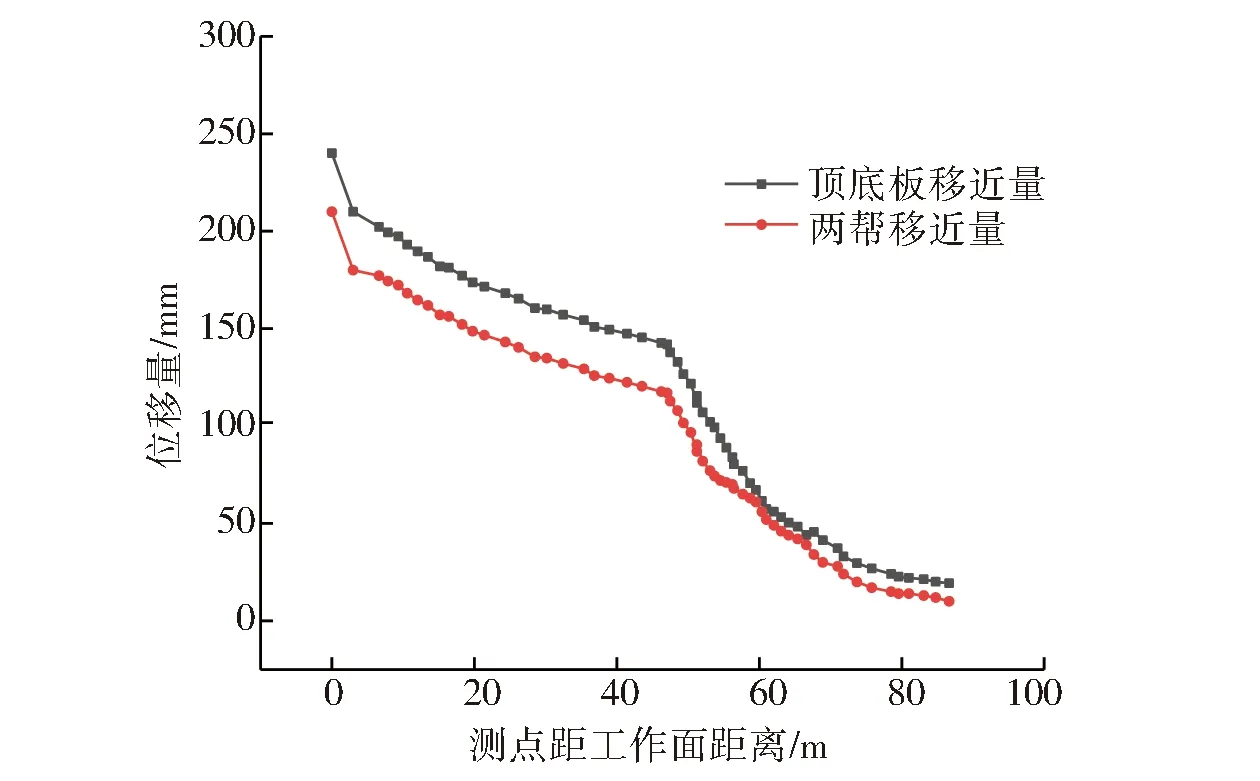

根據前文理論及模擬分析,確定支護方案2為9107風巷的最終支護,并進行了現場應用。在工作面前方巷道內安裝圍巖位移監測設備,對巷道圍巖隨工作面推進的變形情況進行監測,監測結果如圖8所示。

圖8 現場監測圍巖位移量Fig.8 Surrounding rock convergence monitored on-site

由圖8可以看出,隨工作面距離的推進,圍巖位移量增大。與模擬結果不同的是,實際監測中推進至工作面前方80 m左右時開始進入采動影響范圍,但是圍巖變形量增幅較緩,最終頂底板最大移近量為239.5 mm,兩幫移近量為210.8 mm,這與模擬結果較為一致,圍巖變形量控制較好。

需要說明的是,方案1圍巖變形量雖然與方案2在數值模擬結果上相差不大,但是在前期方案1的現場應用時,經觀察發現方案1的超前采動影響范圍大,且圍巖變形量遠比實際模擬結果要大得多,導致巷道破碎圍巖體厚度增加,不能滿足安全生產要求,而模擬中對于破碎圍巖的擴散量不能夠很好的表征;但方案2支護強度能夠很好地控制圍巖變形的破碎閾值,圍巖完整性較好,所以模擬結果與實際效果較為一致。

6 結論

1)巷道在掘進采動影響時,兩種支護方案條件下巷道圍巖破壞范圍相差不大,垂直應力相差較為明顯,證明錨固強度越強,巷道周圍垂直應力分布越大。

2)在工作面回采過程中,方案1支護條件下,巷道超前采動影響范圍為70 m;方案2支護條件下,巷道超前采動影響范圍為50 m;且方案1巷道圍巖最大位移量要比方案2位移量大。

3)采用支護方案2進行了現場應用,對巷道圍巖變形量監測結果表明,支護方案2圍巖控制效果較好,能夠滿足安全生產要求。