合成基礎油對鋰基潤滑脂性能的影響

李朝宇,劉 偉,陳 靖,何懿峰

(中國石化石油化工科學研究院,北京 100083)

潤滑脂是由稠化劑稠化基礎油制備的從半流體狀到固體狀的潤滑劑。基礎油、稠化劑和添加劑是潤滑脂的三大主要成分,它們與潤滑脂制備工藝條件同為決定和影響潤滑脂性能的重要因素[1]。在潤滑脂中,基礎油所占比例最大,約為70%~95%。基礎油對潤滑脂的剪切安定性、氧化安定性、膠體安定性、黏溫特性等都有很重要的影響。由于基礎油的不同,會造成鋰基潤滑脂工作錐入度、分油率和相似黏度等的明顯差別。因此研究和分析基礎油對鋰基潤滑脂性能的影響對于制備性能更佳的鋰基潤滑脂具有指導作用。

目前,關于基礎油對鋰基潤滑脂性能影響的研究不斷深入。Delgado等[2]分析了基礎油對12-羥基硬脂酸鋰皂的皂纖維結構的影響,結果表明:隨著基礎油黏度的增加,鋰基潤滑脂的皂纖維變長,有效儲油空間增大。劉志穎等[3]研究發現基礎油中鏈烷烴含量的增加,導致復合鋰基潤滑脂稠度變小,同時鋼網分油量增加。葉小娟等[4-5]發現提高基礎油中芳烴和硫化物含量能夠提高鋰基潤滑脂的抗磨性和氧化安定性。周維貴等[6]指出基礎油的黏度越小,鋰基潤滑脂的黏彈性表現越顯著,破壞其結構所需要的能量越大。馬麗等[7]提出鋰皂的溶解性和基礎油的極性呈正相關關系,基礎油的極性越強,鋰皂的溶解性越好。王偉軍等[8]考察基礎油對潤滑脂微觀結構的影響發現:當基礎油的極性或黏度增大時,生成的纖維結構較為松散,纖維較短且更為粗實,纖維糾纏度也較低,但網狀結構發達、空腔體積大;反之,生成的纖維結構較為緊密,纖維較為細長,纖維糾纏程度高,但網狀結構比較簡單。何懿峰等[9]從表面活性劑原理的角度闡述了皂與油的作用過程,在以鋰皂制脂的過程中,涉及兩個比較明顯的相變,即球狀反膠束到棒狀反膠束的相變、棒狀膠束到“纖維”狀結晶的相變,且后者的相變溫度比前者高,熱效應也更大。雖然有關基礎油對鋰基潤滑脂性能影響的研究很多,但鮮有報道關于黏度相近、不同類型的合成基礎油對鋰基潤滑脂性能影響的研究。

為了研究黏度相近、類型不同的合成基礎油對鋰基潤滑脂性能的影響,本課題將聚α-烯烴合成油與雙酯類合成油按照不同比例復配的油品作為基礎油,通過鋰皂稠化基礎油制備鋰基潤滑脂,考察不同類型合成基礎油對鋰基脂熱安定性、低溫性能、剪切安定性與膠體安定性的影響。

1 實 驗

1.1 原 料

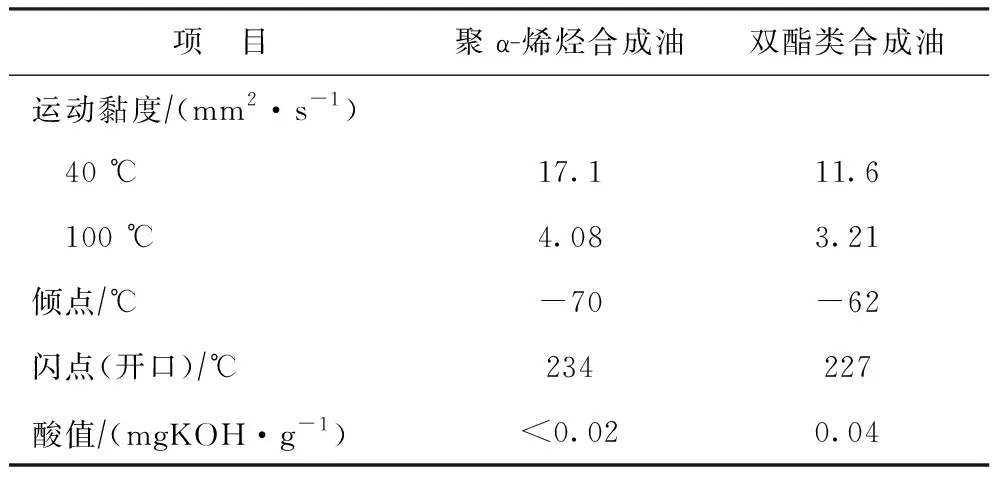

鋰皂,自制;聚α-烯烴合成油,ExxonMobil Chemical Asia Pacific公司生產;雙酯類合成油,通遼市通華蓖麻化工有限責任公司生產。合成基礎油的理化指標如表1所示。

表1 合成基礎油的理化性質

1.2 儀 器

潤滑脂錐入度測定儀(TSY-6004)、潤滑脂滴點測定儀(TSY-2015)、潤滑脂蒸發損失測定儀(TSY-2012)、低溫恒溫浴(DHW-65),均為大連特安技術有限公司生產;恒溫干燥箱(101A-2B),上海實驗設備廠生產;潤滑脂毛細管黏度計(AKB-2),石油工業部華東石油勘探局上海機修廠生產;離心機(3K30H),德國SIGMA公司生產;潤滑脂工作器(K18191),美國Koehler公司生產。

1.3 鋰基潤滑脂的制備

1.3.1 鋰皂的制備胡性祿等[10-11]研究表明:采用12-羥基硬脂酸鋰皂為稠化劑制備的潤滑脂具有較高的滴點,在氫鍵與范德華力的共同作用下,12-羥基硬脂酸鋰分子間發生扭轉,皂纖維形成紐帶狀結構,皂纖維較粗且抗剪切能力強,具有良好的剪切安定性;采用硬脂酸鋰皂為稠化劑制備的潤滑脂,在范德華力作用下,硬脂酸鋰分子排列較為規整,皂纖維形成規整棒狀或片狀結構,皂纖維較細且短,形成的油皂體系較牢固,皂纖維形成的三維空穴結構能吸附大量的基礎油,具有較好的膠體安定性。因此,為得到具有良好的剪切安定性和膠體安定性的潤滑脂,采用12-羥基硬脂酸與硬脂酸混合制備鋰皂,具體制備過程為:將12-羥基硬脂酸和硬脂酸以質量比為3∶1混合后置于燒杯中,同時加入一定量的水,攪拌升溫;升溫至(82±5)℃時緩慢加入氫氧化鋰堿液,控制加堿液溫度在85~90 ℃;加堿液完成后,控制反應溫度為(90±5)℃,反應時間約2 h;反應完成后將產物于烘箱中(108±2)℃烘干,即得到鋰皂。硬脂酸與氫氧化鋰、12-羥基硬脂酸與氫氧化鋰的反應方程式分別見式(1)和式(2)。

(1)

(2)

1.3.2 鋰基潤滑脂的制備分別以聚α-烯烴合成油、聚α-烯烴合成油與雙酯類合成油按質量比75∶25,50∶50,25∶75的混合油樣、雙酯類合成油作為基礎油,加入質量分數為10%的鋰皂,攪拌,加熱升溫至205 ℃,在反應產物全變為液體后停止加熱,保持溫度在200 ℃左右10 min,急冷研磨3遍后得到鋰基潤滑脂試樣,編號分別為1號~5號。

1.4 鋰基潤滑脂性能測試

潤滑脂的熱安定性可以反映潤滑脂在高溫條件下的使用壽命,潤滑脂的滴點、蒸發損失是表示潤滑脂熱安定性能的指標。按照國家標準GBT 3498—2008方法測定鋰基潤滑脂的滴點,按照國家標準GBT 7325—2004方法測定鋰基潤滑脂在100 ℃、22 h后的蒸發損失程度。潤滑脂的低溫性能是指潤滑脂在低溫條件下,其稠度和黏度增大的程度和趨勢,主要取決于基礎油的性能,可以通過相似黏度表征,依據行業標準SHT 0048—2004方法測定鋰基潤滑脂的相似黏度,測試條件為:溫度-50 ℃,平均剪切速率10 s-1。潤滑脂受到機械剪切力作用前后的錐入度變化值可以反映潤滑脂的剪切安定性,依據國家標準GBT 269—1991方法測定鋰基潤滑脂經60次與10萬次剪切試驗工作后錐入度的變化值。潤滑脂儲存安定性試驗、鋼網分油試驗、離心分油試驗用于分析評測潤滑脂的膠體安定性,依據行業標準SHT 0452—2004方法分析鋰基潤滑脂在100 ℃恒溫干燥箱中儲存不同時間、經60次剪切試驗工作后錐入度的變化;依據行業標準SHT 0324—2004方法測定鋰基潤滑脂在靜止狀態、不同溫度條件下,流經鋼網24 h后析出基礎油的質量分數。依據行業標準SHT 0869—2013方法測定鋰基潤滑脂在50 ℃、相對離心加速度為36 000的條件下,析出基礎油的質量分數。

2 結果與討論

2.1 熱安定性和低溫性能

對5種鋰基潤滑脂試樣分別進行滴點、蒸發損失和相似黏度試驗,結果見表2。

表2 熱安定性和低溫性能試驗結果

從表2中滴點數據可以看出,5種鋰基潤滑脂試樣的滴點均在180 ℃左右,基礎油對鋰基潤滑脂的滴點基本沒有影響。稠化劑類型是影響滴點的關鍵因素,在相同鋰皂含量以及工藝條件下,鋰基潤滑脂的滴點不隨基礎油類型而變化。

從表2中蒸發損失數據可以看出:從1號到5號鋰基潤滑脂試樣,隨著雙酯類合成油的增加,蒸發損失逐漸增加,其中1號、2號試樣的蒸發損失較小,表現出良好的熱安定性;4號、5號試樣的蒸發損失較嚴重,蒸發損失率接近0.9%。一般情況下,潤滑脂中基礎油的蒸發損失與其黏均相對分子質量呈正相關關系,與雙酯類合成油相比,聚α-烯烴合成油的黏均相對分子質量較大[12],基礎油的揮發性小,高溫條件下基礎油的蒸發損失小,表現出優異的熱安定性。

從表2中相似黏度數據可以看出:在5種鋰基潤滑脂試樣中,隨著雙酯類合成油的增加,相似黏度逐漸增大,當基礎油中雙酯類合成油的比例大于50%時,鋰基潤滑脂試樣的相似黏度變化幅度增加。相似黏度主要受基礎油黏度指數與傾點的影響。一般情況下,傾點低、黏度指數高的基礎油制備的鋰基潤滑脂相似黏度變化值小,低溫性能良好。聚α-烯烴合成油與雙酯類合成油的黏度指數均大于100,可通過式(3)、式(4)計算黏度指數(VI)。

(3)

(4)

式中:H為與試樣100 ℃下運動黏度相同、黏度指數為100的油品在40 ℃下的運動黏度,mm2s;U為試樣在40 ℃下的運動黏度,mm2s;Y為試樣在100 ℃下的運動黏度,mm2s。

通過計算,聚α-烯烴合成油的黏度指數為149,雙酯類合成油的黏度指數為153,兩種基礎油黏度指數相差不大,鋰基潤滑脂試樣的相似黏度主要受基礎油傾點的影響。聚α-烯烴合成油的分子結構中,直鏈烷烴結構具有良好的黏溫特性,而梳狀的側鏈具有良好的低溫性能,因此該類基礎油具有較高的黏度指數、較低的傾點以及揮發性[13]。同時,由于聚α-烯烴合成油與鋰皂的相容性較差,結合程度不高,導致油皂結構不穩定,在低溫條件下受外力時仍然能保持優異的低溫流變性能。

2.2 剪切安定性

將制備的5種鋰基潤滑脂試樣分別進行60次與10萬次剪切試驗工作,得到鋰基潤滑脂試樣的工作錐入度與延長工作錐入度,結果見表3。潤滑脂工作錐入度與延長工作錐入度的差值可以反映機械外力剪切潤滑脂時,其保持稠度的剪切安定性能。

表3 剪切安定性試驗結果

從表3可以看出:5號試樣的工作錐入度與延長工作錐入度的差值最小,表現出良好的剪切安定性;而1號、2號試樣的工作錐入度與延長工作錐入度的差值均較大,在經過10萬次剪切工作后,膠體體系被破壞,稠度急劇減小,導致延長工作錐入度變大;隨著雙酯類合成油含量的增加,3號、4號試樣的剪切安定性逐漸改善。酯類合成油可以通過氫鍵與鋰皂很好地結合,且鋰皂在酯類油中溶解能力較強,用它制備的鋰基潤滑脂試樣皂纖維分散得更細;而聚α-烯烴合成油的苯胺點較高,與皂纖維的相容性較差,所制備的鋰基潤滑脂試樣表面粗糙,皂纖維粗大,剪切安定性相對較差。

2.3 膠體安定性

為了考察制備的5種鋰基潤滑脂試樣的膠體安定性能,對試樣進行了儲存安定性試驗、鋼網分油試驗和離心分油試驗。

2.3.1 儲存安定性試驗5種鋰基潤滑脂試樣的工作錐入度隨儲存時間的變化見圖1。從圖1可以看出:隨著儲存時間的延長,5種鋰基潤滑脂試樣的工作錐入度均呈先增加后緩慢減小的趨勢,其中5號試樣的工作錐入度隨儲存時間的延長變化幅度最小,在2 ~3 h時油樣有所變稀,之后開始變稠;1號試樣的稠度變化最大,高溫儲存1 h后工作錐入度便急劇增大,2 h后工作錐入度開始減小;隨著雙酯類合成油含量的增加,鋰基潤滑脂試樣的工作錐入度隨時間的變化幅度明顯減小,基本在1 ~3 h的時間內稠度減小,3 h之后開始變稠。鋰基潤滑脂經高溫儲存時,油分子熱運動增加,鋰皂對基礎油的吸附能力減弱,皂纖維骨架軟化,表現為潤滑脂抗剪切能力下降,工作錐入度變大;隨著儲存時間的延長,部分基礎油少量揮發,導致鋰皂含量相對增加,工作錐入度又開始減小。潤滑脂試樣中,聚α-烯烴合成油與鋰皂的相容性較差,高溫儲存導致皂纖維結構被破壞,游離的基礎油增加,隨著時間的延長,游離基礎油少量揮發,稠度又開始變大;雙酯類合成油與鋰皂相容性良好,且與鋰皂中的12-羥基硬脂酸鋰之間由于氫鍵的作用,結合比較緊密,吸附能力強,高溫儲存條件下纖維結構不易破壞,因此稠度變化不明顯。

圖1 鋰基潤滑脂工作錐入度隨儲存時間的變化■—1號; ●—2號; ▲—3號; 號; ◆—5號。圖2~圖3同

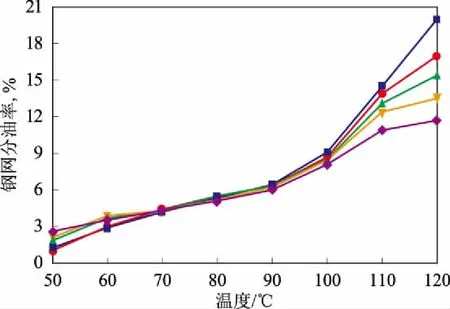

2.3.1 鋼網分油試驗潤滑脂鋼網分油試驗是測定潤滑脂在高溫條件下的分油傾向,可以反映不同溫度下鋰皂與基礎油的結合程度。圖2為5種鋰基潤滑脂試樣的鋼網分油率隨溫度的變化。從圖2可以看出:在5種鋰基潤滑脂試樣中,5號試樣的鋼網分油率隨溫度升高而變化的幅度最小;1號試樣的鋼網分油率在100 ℃以下變化幅度相對較小,超過100 ℃后鋼網分油率明顯增加,且有持續增長趨勢;其他3種鋰基潤滑脂試樣中,隨著雙酯類合成油含量的增加,鋼網分油率的增長趨勢有所減弱,溫度升至100 ℃以上后,雖然仍有增長,但是增長幅度不大。潤滑脂鋼網分油試驗結果從另一個方面說明了雙酯類合成油與皂纖維的結合程度要優于聚α-烯烴合成油。聚α-烯烴合成油與皂纖維之間由于僅有范德華力的作用,隨著溫度的升高,油分子的熱運動增加,油與皂分子間的結合度降低,游離出更多的油,導致分油率增大;隨著雙酯類合成油含量的增加,通過氫鍵的作用力,部分雙酯類合成油緊密結合在皂分子骨架結構中,且隨著溫度的升高,這種作用力仍存在,游離出的基礎油較少。

圖2 鋰基潤滑脂鋼網分油率隨溫度的變化

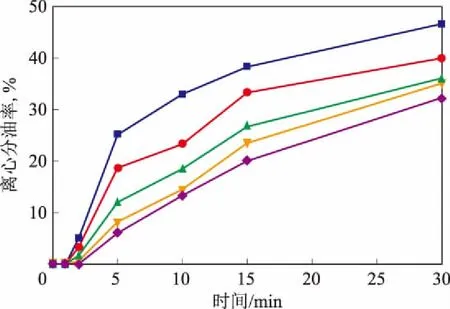

2.3.2 離心分油試驗潤滑脂離心分油率可反映在高轉速下鋰皂與基礎油的結合程度。圖3為在不同離心時間下5種鋰基潤滑脂試樣的離心分油率變化情況。從圖3可以看出:3號、4號、5號試樣在3 min之前基本無油分出,5 min后離心分油率開始增加;而1號、2號試樣的離心分油率增加明顯,3 min時離心分油率已開始增多,且大于3號、4號、5號試樣的離心分油率。基礎油與皂纖維結合的程度不僅受溫度的影響,而且與動力學因素有關,由于聚α-烯烴合成油與鋰皂的結合程度較弱,在高轉速條件下,皂纖維骨架結構中的吸附油更容易分離。

圖3 鋰基潤滑脂離心分油率隨時間的變化

綜合上述膠體安定性的試驗結果可知,雙酯類合成油作為基礎油在鋰基潤滑脂中表現出較好的膠體安定性,隨著其含量的增加,在儲存安定性、鋼網分油率與離心分油率上性能更加優異,其在鋰基潤滑脂中表現出的膠體安定性優于聚α-烯烴合成油。

3 結 論

(1)隨著雙酯類合成油含量的增加,鋰基潤滑脂具有更加優異的剪切安定性與膠體安定性。

(2)由于聚α-烯烴合成油自身優異的高低溫性能,該類基礎油制備的鋰基潤滑脂具有優異的熱安定性與低溫性能,但由于聚α-烯烴合成油屬于非極性物質,與鋰皂分子間作用力屬于范德華力,且與鋰皂相容性較差,結合程度較弱,在剪切安定性、膠體安定性方面性能較差。雙酯類合成油屬于極性物質,與鋰皂相容性較好,分子間易形成氫鍵,結合能力較強,在剪切安定性、膠體安定性方面性能更加優異。

(3)聚α-烯烴合成油中長直鏈烷烴以及梳狀側鏈的結構使其具有較高的黏度指數、較低的傾點以及揮發性。雙酯類合成油的分子結構中含有長鏈的酯基官能團,酯基官能團具有極性,與鋰皂束縛能力強,油皂結構不容易被破壞。對于溫度較低、使用溫度范圍寬的工況,建議增加鋰基潤滑脂中聚α-烯烴合成油的含量,對于長時間剪切的工況,則應適當提高酯類合成油的含量。