熱處理工藝對EA1N車軸性能影響的研究

黃俏梅,牛迎春,蘇立武,李泉

株洲中車天力鍛業有限公司 湖南株洲 412001

1 序言

EA1N鋼為歐洲標準 EN13261-2009中應用的車軸鋼[1],廣泛應用于德國、法國等歐洲發達國家鐵路行業[2]。隨著國外軌道交通裝備設計技術在國內引進,該鋼種在國內100km/h以下的各型地鐵車軸上普遍使用,比如武漢2號線、廣州3號線、昆明1號線、鄭州1號線、寧波1號線、長沙3/4號線等。相對于其他材質的車軸而言,EA1N具有低成本、性能穩定、高性價比等優點。

目前,國內生產的EA1N車軸熱處理方式不盡相同,原南車長江公司采用兩次正火和一次回火的工藝[3],整體耗時至少15h(包括升溫、等溫正火及風冷的時間),生產效率低,工藝步驟復雜且能耗相當大;太原重工股份有限公司采用連續式爐正火工藝[4]。各公司根據設備和產品要求選擇不同的熱處理方式,對其工藝合理性和能耗成本的考慮參差不齊,并未形成統一的行業基準。

因此,通過對現有的EA1N車軸鋼熱處理工藝方法進行試驗對比分析,研究熱處理工藝對EA1N車軸性能的影響規律,獲得在滿足EA1N車軸技術和質量要求的前提下,能簡化工藝步驟、降低能耗并提高生產效率、經濟效益可觀的EA1N車軸鋼熱處理工藝,對工廠生產有指導性意義。

2 試驗材料與方法

2.1 試驗材料

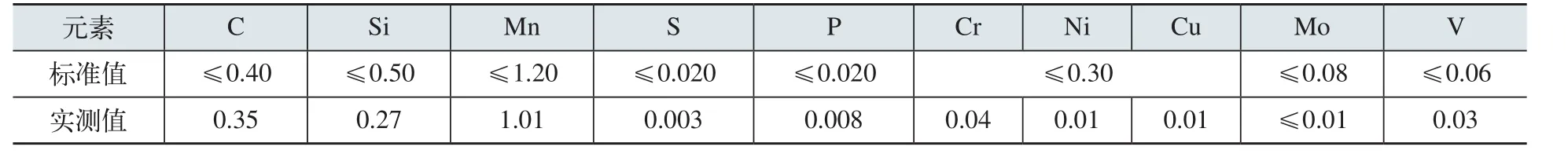

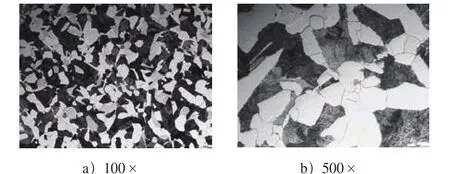

試驗材料為符合EN 13261-2009標準的EA1N車軸,其鋼坯化學成分見表1,金相組織如圖1所示。

表1 EA1N鋼坯化學成分(質量分數) (%)

圖1 EA1N鋼坯金相組織

2.2 試驗方法

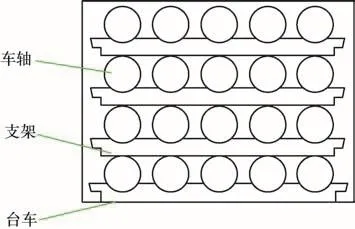

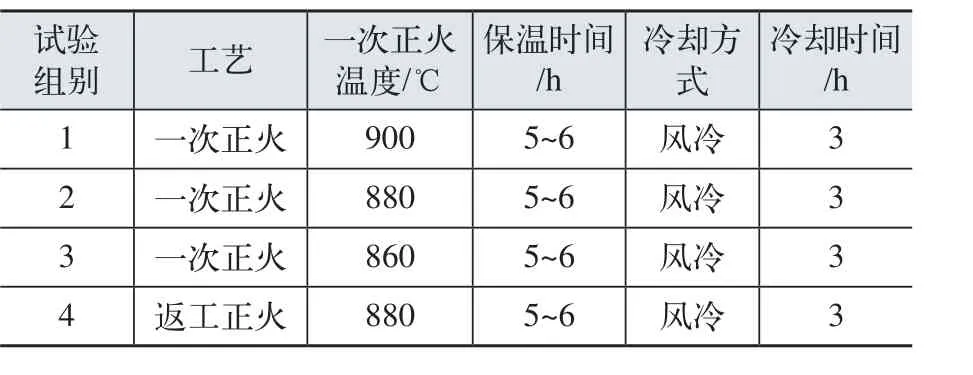

試驗采用臺車式電阻爐進行正火處理,如圖2所示,裝爐方式為4層間隔堆疊。正火工藝試驗參數見表2,試驗車軸最大有效直徑為225mm。

圖2 車軸正火裝爐示意

表2 正火參數

3 試驗數據與分析

3.1 力學性能

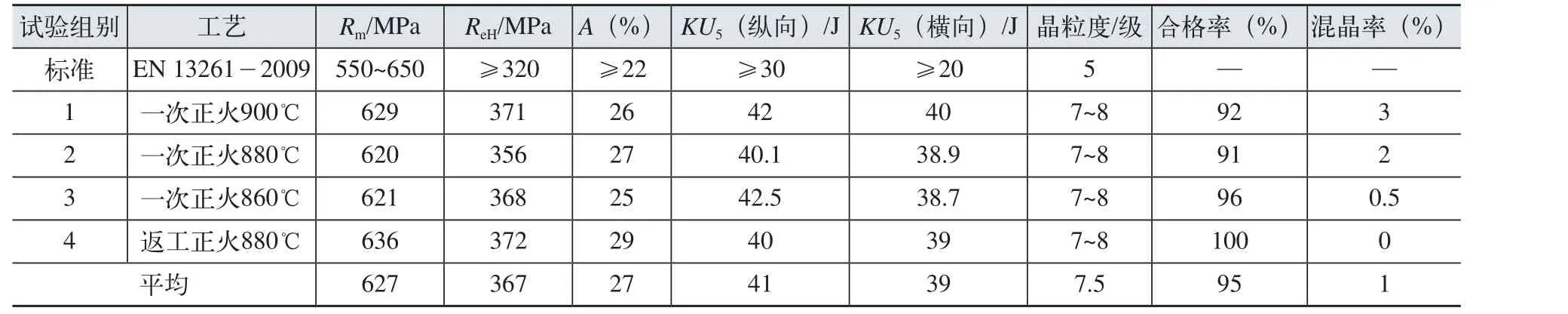

1)按EN 13261-2009標準規定取樣,其力學性能及晶粒度見表3。根據表3數據對比,在一次正火條件下,EA1N車軸(均值)抗拉強度高于標準14%,屈服強度高于標準要求15%,伸長率高于標準23%,縱向沖擊吸收能量高出37%,橫向沖擊吸收能量高出95%,各項性能指標完全滿足標準要求。

2)不同正火溫度對一次正火條件下的EA1N車軸力學性能、合格率和混晶情況有一定影響(見表3)。力學性能隨正火溫度降低有所波動,屈服強度最大差值為15MPa(4.6%),規律性并不明顯。一次正火合格率隨正火溫度降低呈不明顯的上升趨勢,860℃時相對較高。混晶率隨正火溫度降低呈下降趨勢,900℃正火時存在約3%的混晶情況,860℃時有明顯改善,存在偶發性約0.5%的混晶,有較強的規律性。

表3 半軸二分之一半徑處性能結果

3)從組別4和其他的性能對比可見,經返工正火的EA1N車軸,綜合力學性能與一次正火的平均水平無明顯差異,合格率明顯提升,混晶情況得到消除。

4)表3和表4的數據對比表明,正火次數對車軸綜合性能的影響并不大,增加一次正火和一次回火工藝可在一定程度上提升車軸屈服強度和沖擊吸收能量,增加約3%的合格率,但至少需增加50%的能耗和30%的生產周期,就工藝成本和效率而言,一次正火工藝的經濟性相對更高。

表4 原南車長江公司車軸二分之一半徑處性能結果

3.2 金相組織

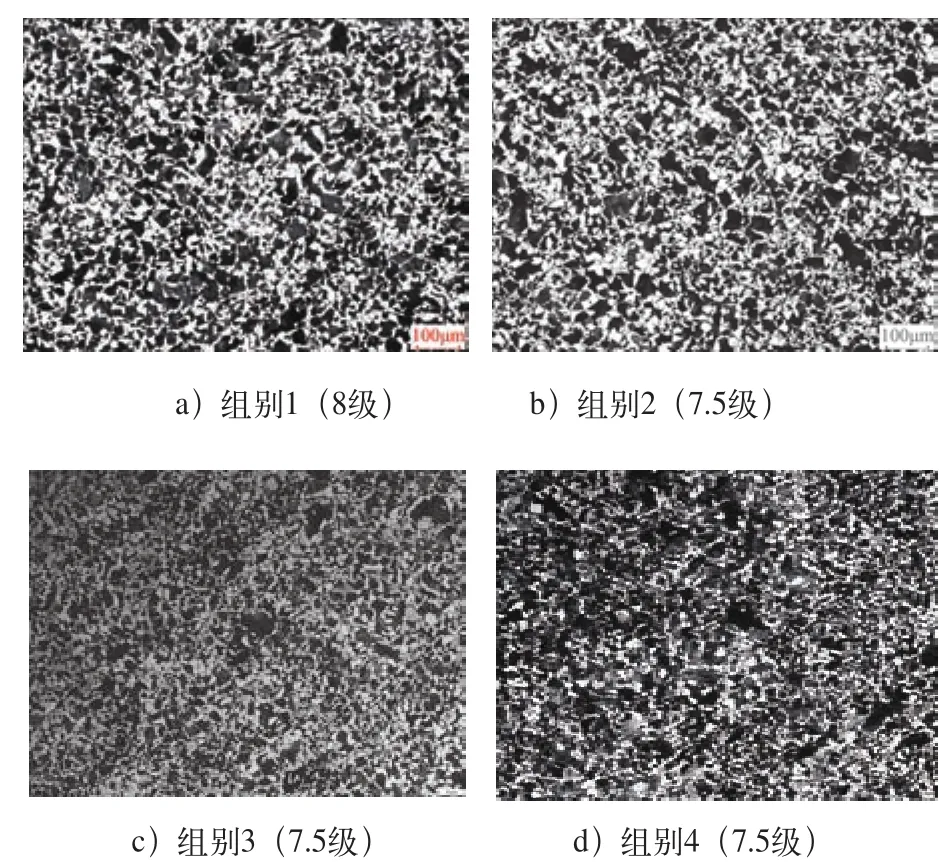

1)車軸熱處理后的組織和晶粒度無明顯差異。圖3為各組別的金相組織和晶粒度圖譜,其組織為均勻的鐵素體+珠光體,晶界清晰,結構穩定,晶粒度為7~8級,并無明顯差異。EA1N鋼車軸在正火溫度800℃以上經充分保溫可實現完全奧氏體化,一定范圍內正火保溫溫度升高,保溫時間不變,會增大出爐時車軸表面和心部的溫度差,在相同風冷情況下,越靠近外表面,冷卻速度越快,而心部冷卻速度基本一致,從而加大車軸表面和心部的冷卻速度差,造成批量生產時較大的性能和組織波動,增加混晶的幾率,降低整體合格率。

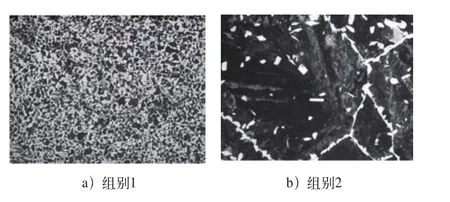

2)由圖3和圖4的金相組織照片可知,經一次正火、二次正火與二次正火加一次回火后的組織并無明顯差異,正火次數對EA1N鋼車軸的組織和晶粒度級別無明顯影響。

圖3 各組別晶粒度及金相組織

圖4 原長江公司二次正火+一次回火工藝下的金相組織

4 結束語

1)經一次正火處理的EA1N鋼車軸其組織性能完全滿足并超越EN 13261-2009標準要求,可通過減少正火或熱處理次數大幅提升EA1N鋼車軸的生產效率,實現節能降耗。

2)不同的一次正火溫度,對EA1N鋼車軸的綜合力學性能的影響并不明顯。但在合理的正火溫度調節范圍內,隨著正火溫度降低,一次正火合格率呈不明顯的上升趨勢,混晶情況得到明顯改善。

3)正火次數對EA1N鋼車軸的綜合性能的影響有限,對組織和晶粒度級別無明顯影響。

4)根據實際經驗,EA1N鋼車軸進行一次正火處理存在約5%的不合格率,可對不合格爐次進行返工正火處理,合格率達到100%。