基于逆冪率模型的隨機振動疲勞加速試驗應用方法研究

曹強,何亞屏,王婷,孫保濤,劉斐

(中車時代電氣株洲變流技術國家工程研究中心有限公司,株洲 412001)

引言

在汽車、航天航空、軌道交通等行業中,外界環境的振動、沖擊已成為影響產品穩定、可靠工作的關鍵因素之一,在產品設計、開發過程中需對振動疲勞耐久性進行充分的分析與評估[1]。對產品開展振動疲勞耐久性評估,一般需先采集、獲取產品實際服役工況下的振動載荷譜,再借助振動疲勞耐久性快速評價技術,設計等效加速振動實驗方案,從而在振動實驗設備上快速完成其振動疲勞耐久性考核。通過準確、可靠的振動疲勞等效加速實驗技術,可以快速評估出產品潛在故障與失效風險點,顯著縮短產品開發周期,降低開發成本,提升產品競爭力。

目前工程實際應用中振動疲勞等效加速試驗設計方法主要可分為幅值增強法和疲勞編輯法兩類。幅值增強法基于逆冪律加速模型,保持譜型不變,等比例提高各頻率點振動幅值,使得加速前后累積疲勞損傷一致,實現等效加速試驗[2-4]。基于逆冪率模型的加速試驗方法,由于加速設計方法相對簡單、可執行性強,目前在國軍標GJB 150.16A、汽車電氣電子設備試驗標準GB/T 28046.3(等同采用ISO 16750-3)、軌道交通GB/T 215639(等同采用IEC 61373)、美軍標MIL-STD-810G等行業標準與工程實踐中得到了廣泛應用。疲勞編輯加速試驗方法,首先采集結構危險位置的應變譜,通過雨流計數方法得到損傷時間歷程曲線,然后基于損傷歷程曲線對應變譜進行編輯處理,濾掉對結構損傷貢獻較小的循環,最后借助重構技術生成用于加速試驗的載荷譜[5,6]。損傷編輯法更加定量、精準化,但試驗方法復雜、技術難度高。

基于逆冪律模型加速試驗設計方法,在實際工程應用中還面臨一個共性難題:如何確定合理的加速因子,以便盡可能縮短加速試驗時間,而又能避免過度加速引起的過試驗。目前對于加速因子的選擇,還多依賴于經驗和強化摸底試驗,缺乏有效的指導設計方法。本文將基于加速試驗前后疲勞破壞機理一致原則,結合結構服役工況下振動應力分析結果,研究提出一種加速因子上限值的計算方法,以提高實際工程應用中振動加速試驗設計方案的準確性。

1 振動疲勞等效加速試驗設計方法理論分析

1.1 隨機振動疲勞加速試驗模型

目前廣泛采用的逆冪率加速模型關系式如下[2]:

式中:

Ts—實際服役工況下的設計壽命;

Tt—等效加速試驗時間;

As—實際服役工況下的振動加速度均方根值;

At—等效加速試驗條件下振動加速度均方根值;

Gs(f)—實際服役振動工況下的加速度功率譜密度;

Gt(f)—等效加速振動試驗對應的加速度功率譜密度;

m—材料疲勞指數。

通常定義等效加速試驗與實際服役工況下振動加速度均方根比值為加速因子α,即

由上述式(1)與式(2),則可以得到開展隨機振動加速試驗所需的加速等效時間與加速試驗加速度功率譜密度:

由式(3)與式(4)可知,隨機振動加速試驗設計關鍵在于確定加速因子和材料疲勞指數m。

1.2 加速試驗關鍵參數設計方法

1.2.1 服役設計壽命內振動循環次數修正計算

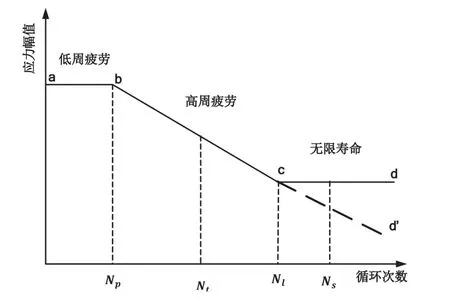

如圖1所示,一般對于具有明顯恒幅疲勞極限特性的材料,其S-N曲線根據應力循環破壞次數,分為低周疲勞破壞區間a-b、高周疲勞破壞區間b-c、無限壽命區間c-d。基于逆冪率模型的振動疲勞加速實驗是基于材料疲勞曲線高周疲勞區間b-c段進行設計,當服役壽命內振動循環次數Ns大于疲勞極限轉折點次數Nl時,加速試驗實際是按圖中b-c-d′曲線進行的加速,將導致過試驗;當服役壽命內振動循環次數Ns大于恒幅疲勞極限點循環次數Nl時,結構若還沒有產生疲勞破壞,則可認為結構可按理想無限疲勞壽命設計,用于加速計算的服役工況設計壽命內振動循環次數Ns需修正為Nl。目前軌道交通IEC 61373標準最新的2010版中進行加速試驗設計時[7],如果計算出的服役壽命內振動循環次數超過108,需修正為108來進行加速試驗量級計算。

服役工況設計壽命內振動循環次數Ns為:

式中:

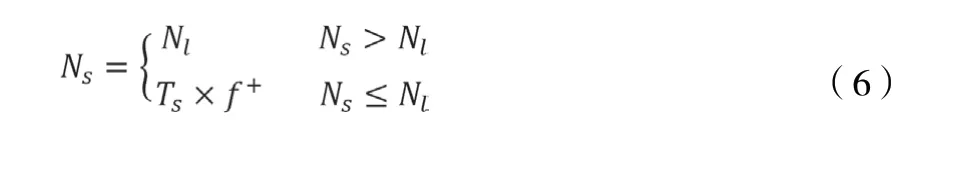

按上述分析,為保證加速試驗的等效性,當振動循環次數Ns大于等于恒幅疲勞極限點循環次數Nl時,需修正為Nl,即

綜合式(5)與式 (6),轉換后可以得到用于加速試驗設計的的服役工況設計壽命修正值Tsr為:

式(7)也可以表示為:

考慮一定的冗余,金屬材料恒幅疲勞極限點循環次數Nl選取為108;平均振動頻率可基于仿真分析結果,取節點應力功率密度譜的峰值穿越頻率,或者由節點的1σ速度解除以1σ位移解得到[9]。

1.2.2 材料疲勞指數m

加速試驗模型中材料疲勞指數m,主要取決于材料疲勞特性曲線(SbN=C)中的指數b,但同時也受材料表面質量、結構幾何尺寸、平均應力、載荷類型等因素影響。對于隨機振動加速試驗,美軍標MIL-STD-810G中建議材料疲勞指數m可取疲勞曲線指數b的80 %[8]。在實際工程應用中,由于產品往往包含多個不同部件,根據不同的材料疲勞曲線將設計得到不同的加速試驗方案,因此需要綜合統籌考慮產品材料組成、部件連接形式、應用領域可靠性要求。目前部分行業規范、標準與文獻資料中,對于加速實驗設計中疲勞參數m的取值規定如下:

國軍標GJB 150.16A中對于隨機振動,建議材料疲勞指數m取8[9];

美軍標MIL-STD-810G中對于隨機振動,建議材料疲勞指數m取7.5[8];

軌道交通IEC 61373標準中,建議材料參數m取4[7];

《振動與沖擊手冊》第五版中,指出對于金屬的疲勞破壞,m取8對于大多數材料是合適的,然而在電氣電子設備中對典型故障的機理一般取4較合適[10];

德國機械工程研究委員會制定的FKM標準中,對于母材正應力狀態取5、剪切應力狀態取8,對于焊縫正應力狀態取3、剪切應力狀態取5[11]。

綜合上述,建議對于振動可靠性要求較高的一類產品或焊接結構類產品,建議取3~4;其他類型產品可參照材料疲勞曲線指數b的80 %,在5~8范圍內選取。

圖1 材料疲勞曲線示意圖

1.2.3 極限加速因子計算方法

1)逆冪率加速模型只能考慮材料線彈性范圍內的疲勞損傷等效行為,為保證加速試驗疲勞機理不發生改變,加速試驗不能處于如圖1所示的低周疲勞破壞區間a-b(材料通常發生了塑性變形行為),而需位于高周疲勞區間b-c。

基于上述損傷等效準則,需保證加速試驗振動循環次數Nt大于高低周疲勞轉折點循環次數Np,即:

將式 (10)代入式 (3),可以推導得到加速因子α需滿足:

高低周疲勞轉折點的循環次數一般為104。

2)為保證加速試驗的等效,產品在加速試驗前后的疲勞破壞機理不能發生改變。振動加速試驗隨著激勵量級增大時,結構的承受的應力水平也隨之增高,有可能超過材料屈服極限,而使得高周疲勞破壞轉變為塑性變形引起的低周疲勞破壞。

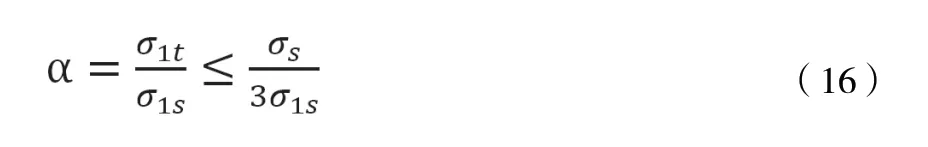

隨機振動加速前后振動加速度均方根值與振動應力水平成正比[3],即

圖2 隨機振動加速試驗設計流程

式中:

σ1s和σ1t分別加速前后的產品結構危險位置的應力值。

基于Steinberg隨機振動疲勞理論[12]:結構在隨機載荷作用下的應力響應近似服從高斯分布,加速試驗后結構在隨機載荷下的最大應力水平σtmax可近似為3σ1t,即

為保證加速前后疲勞破壞機理的不變,加速試驗后最大應力水平應不超過材料屈服強度σs,則有:

由式(12)與式(15)進而可以得到:

綜合式(11)與式(16),可以得到極限加速因子αmax計算方法為:

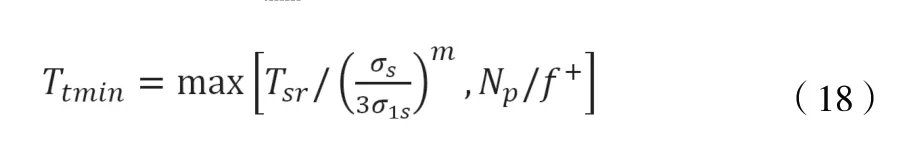

結合式(3)與式(17)可以得到對應極限加速因子下最短加速時間Ttmin計算方法:

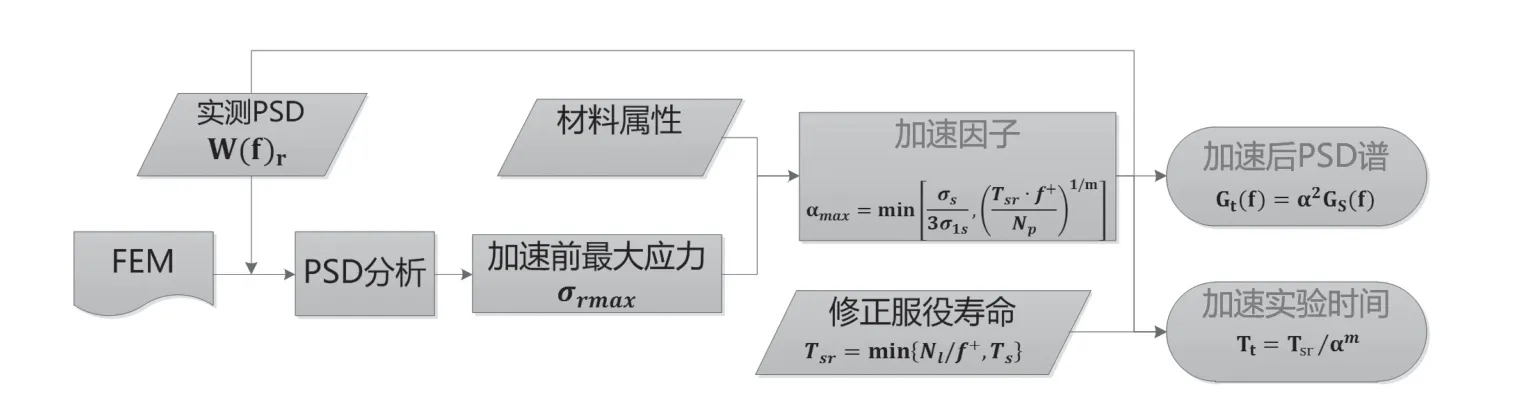

1.3 加速試驗改進設計流程

綜合上述1.1、1.2節提出的隨機振動疲勞加速試驗設計方法,可以制定如圖3所示的隨機振動加速試驗改進設計流程。

2 加速試驗實例分析

2.1 振動加速試驗輸入條件

選取某型號中央空調變頻器裝置為研究對象,分析產品在運輸振動環境下產品可靠性。基于該裝置運輸振動實測數據,依據GJB/Z 126-1990中規定的統計容差法[13],歸納得到了如圖3所示的運輸振動載荷規范譜。運輸里程按4 000 km考核,折算成運輸時間約60 h。

2.2 加速試驗關鍵參數計算

依據圖3所示實測運輸振動載荷譜工況,在Hypermesh和ANSYS建立了變頻器裝置隨機振動有限元仿真模型,各方向隨機振動應力求解分析結果如圖4~6所示。

圖3 變頻器裝置運輸振動載荷規范譜

圖4 實測運輸載荷譜垂直方向隨機振動1σ應力

提取每個振動方向最大1σ應力與平均振動頻率,基于Steinberg振動疲勞計算模型[9],可以計算得到三個方向振動疲勞損傷值,并可以進一步按照前文1.2節所述方法計算加速試驗關鍵參數,計算結果如表1所示。根據表1中各方向仿真分析與計算結果,橫向所允許的振動加速程度最小,以此作為加速試驗設計依據,將加速時間取整為4 h,相應可計算出對應的加速因子為1.72。

2.3 加速試驗PSD譜計算

根據2.2節確定的各加速試驗參數,由式(4)計算得到各方向用于加速試驗的振動載荷譜,如圖7所示。

2.4 加速等效試驗

圖5 實測運輸載荷譜縱向隨機振動1σ應力

圖6 實測運輸載荷譜橫向隨機振動1σ應力

圖7 運輸加速振動試驗載荷譜

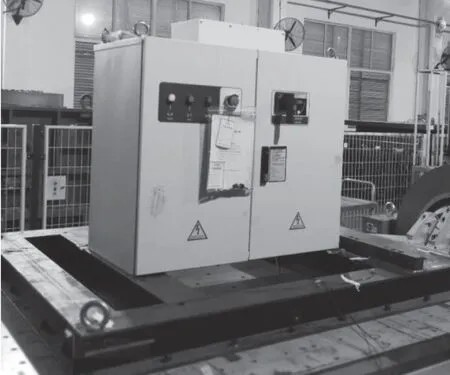

圖8 振動等效加速試驗

表1 加速試驗關鍵參數計算

基于上述2.3節計算得到的加速試驗振動載荷譜,在振動臺上依次開展變頻器裝置三個方向的振動等效加速試驗(圖8),試驗完成后,產品外觀和功能檢查均無異常,與2.3節振動疲勞仿真分析結果吻合。進一步對比變頻器裝置內部IGBT模塊橫向振動響應的仿真與試驗曲線,如圖9所示,兩者整體上較為吻合,尤其在50 Hz以下吻合度較高;一階諧振頻率、加速度均方根值仿真與試驗誤差如表2所示,兩者誤差均在5 %以內。基于仿真與試驗對比分析結果,一定程度上驗證了本文所述加速試驗設計方法的可行性與有效性。

圖9 變頻器裝置IGBT模塊橫向振動響應曲線

表2 變頻器裝置IGBT模塊橫向振動仿真與試驗誤差對比

3 結論

本文基于逆冪率加速模型,依據振動疲勞等效原則,通過理論分析與推導,確定了極限加速因子、材料疲勞指數、設計服役壽命等關鍵加速試驗參數的計算方法,建立了隨機振動加速試驗改進設計方法與流程。主要研究結論如下:

1)對于具有明顯恒幅疲勞特性的材料,當設計服役壽命內振動循環次數大于材料恒幅疲勞極限點循環次數時,用于加速試驗計算的服役壽命內振動循環次數應按恒幅疲勞極限點所對應的循環次數進行修正計算,以避免可能導致的過加速。

2)逆冪率加速模型只能考慮材料線彈性范圍內的疲勞損傷等效行為,為保證加速試驗等效性,必須合理控制加速因子,不能使得振動疲勞由加速前的高周疲勞破壞轉變為加速試驗后的低周疲勞破壞,即需保證加速試驗工況下結構最大應力水平不超過超過材料屈服強度。