新窯煤礦工作面遠距離供液可行性研究

張健,唐浩民,苗向民

(華亭煤業集團 新窯煤礦有限責任公司, 甘肅 平涼 744100)

0 引言

新窯煤礦位于甘肅省崇信縣新窯鎮,隸屬于華亭煤業集團有限責任公司。礦井為一井一面生產格局,單水平上下山開拓,采用走向長壁綜采放頂開采方法,用全部垮落法管理頂板。礦井綜采工作面傳統的供電、供液方式均為將設備列車、泵站等與帶式輸送機同時布置于運輸巷道。由于巷道圍巖穩定性差,易發生冒頂、片幫及底鼓等現象,變形嚴重,導致巷道空間狹小、有效通風斷面小、行人困難,難以滿足礦井減人提效、安全高效開采的要求[1]。主要生產現狀為:

1) 巷道圍巖穩定性問題。新窯煤礦4506工作面位于礦井四采區,為該采區煤5層第6個傾斜綜采放頂煤工作面。煤5層頂板巖性以劣質油頁巖、油頁巖及泥巖為主,局部為炭質泥巖、砂質泥巖、粉砂巖,平均厚度為4.07 m;底板巖性主要為各種粒徑砂巖、泥巖,其次為砂質泥巖,局部為含礫砂巖、炭質泥巖。根據煤5層頂、底板巖石物理力學性質表可看出,巷道圍巖穩定性差,易發生冒頂、片幫及底鼓等現象,故應盡量減少工作面供液、供電設備[2]。

2) 供電、供液方式問題。要摒棄傳統的設備列車和泵站布置方式,必須對4506自動化綜放工作面供電、供液方式進行優化布置。因工作面設備用電電壓均為1 140 V,采用6 kV高壓供電,無法實現遠距離供電,故計劃調整工作面通風方式。采用上行通風,并將設備列車布置于材料巷,與帶式輸送機分離開來。同時,采用遠距離供液方式,將乳化液泵站、噴霧泵站布置于750集中運輸巷與4506運輸巷交叉口附近,距工作面2 000 m[3]。

根據以上情況,特對遠距離供電供液方式進行可行性論證。

1 遠距離供液分析

1.1 基本參數

1) 供液距離2 000 m;乳化液密度為990~1 000 kg/m3;泵公稱流量為500 L/min(4泵)進行計算、校驗[4]。

2) 根據工作面工況條件,供液系統的供液方式有雙進雙回或單進單回兩種,管徑以φ76×10、φ89×10和φ108×10分別計算、校驗[5]。

3) 工作面供液過程中壓力損失主要表現為高壓管路的沿程壓力損失,沿程壓力的計算公式為:

(1)

式中:λ為沿程阻力系數,它是雷諾數Re和相對粗糙度Δ/d的函數;d為高壓管的內徑,mm;L為高壓管的供液長度,m;ρ為乳化液密度,kg/m3;υ為管內平均流速,m/s。

4) 計算時所用到的數據及單位:L=2 000 m;q為流量,q=500 L/min=30 m3/h=8.33×10-3m3/s;ρ=1 000 kg/m3;υ為管內平均流速,m/s;d為圓管的內徑,雙路時取等效直徑,m;V為乳化液的運動黏度,取6×10-6m2/s;Rec為臨界雷諾數,取2 300。

1.2 管路沿程壓力損失計算

1) 根據不同管路布置情況,計算高壓管路的管內最大流速。φ89×10管采用一趟供液、一趟回液和兩趟供液、兩趟回液的方式分別計算管內液體的最大流速;φ108×10管采用一趟供液、一趟回液的方式計算管內液體的最大流速;φ76×10管采用兩趟供液、兩趟回液的方式計算管內液體的最大流速。計算結果見表1。

表1 各種管內液體最大流速

2) 計算不同狀態下液體的臨界雷諾數Rec,判斷液體為層流還是紊流。各種管徑的雷諾數計算情況見表2。

表2 雷諾數的計算情況

經計算,以上各管道中的液體狀態均為紊流。

3) 計算不同管路布置及不同管徑管路沿程阻力系數λ。通常管道沿程阻力系數是雷諾數和相對粗糙度的函數。由以上計算可知,各管道中液體狀態均為紊流,故采用勃拉修斯經驗公式計算管道沿程阻力系數,計算結果見表3。

表3 各管路沿程阻力系數計算結果

4) 計算不同管路布置及不同管徑沿程壓力損失。根據以上計算結果,代入式(1)中計算各管路的沿程壓力損失,計算結果見表4。

表4 各管路的沿程壓力損失

5) 管路局部壓力損失計算。因局部阻礙的形狀繁多,流動現象極其復雜,局部損失系數多由實驗確定。在實際資料不足時,可按管網沿程損失的百分率估算局部損失,查表取50%計算,其計算結果見表5。

表5 各管路局部壓力損失

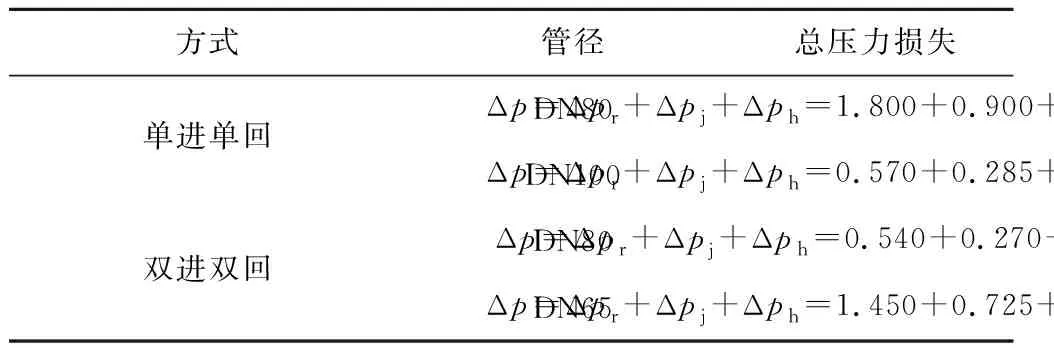

6) 管路總壓力損傷計算。根據新窯煤礦4606工作面實際條件,集中供液站距最高工作面的高度差為50 m,即壓降為ΔPh=0.5 MPa。各管路總的壓力損失為沿程壓力損失、局部壓力損失和高差壓降的總和,其計算結果見表6。

表6 各管路總壓力損失

根據上述計算分析[6],新窯煤礦現在使用的BRW400/31.5型乳化液泵的壓力不滿足各管路損失后的壓力要求,需要更換成BRW500/37.5型乳化液泵,流量為500 L/min,壓力為37.5 MPa。

2 遠距離供液方案

2.1 供液泵站配置方案

遠距離集成供液系統原理為泵站全系統配置4臺乳化泵,2臺泵工作、2臺泵備用。其供液系統原理為井下清水→管道式過濾器→自動反沖洗清水過濾站→軟化水處理設備→軟化水儲水箱→儲油箱→配液箱→供液箱→乳化液泵→高壓供液站→離心式自動反沖洗高壓過濾站→管道式過濾器→液壓支架→自動反沖洗回液過濾站→供液箱。由1臺礦用隔爆兼本質安全型交流變頻器和1臺礦用隔爆兼本質安全型乳化液泵站用控制箱組成一體機式乳化液泵站控制裝置。乳化泵始終以變頻工作狀態為主要工作狀態,工頻狀態作為輔助或補充,控制4臺乳化泵聯動、切換。4臺乳化泵可以分別進行變頻工作,可根據系統壓力變化實現自動投切,都具有工頻旁路,在變頻器檢修時保持生產連續性[7]。

控制功能包括:

1) 恒壓供液功能。在檢修班時,始終是1臺乳化泵工作。乳化泵根據系統壓力實現自動調速,始終將系統壓力保持在額定壓力。在生產班時,為了保證系統壓力波動最小化及系統瞬間供液最大化,當系統壓力降低時乳化泵迅速提速大量供液;當系統壓力滿足要求時,乳化泵逐漸降速,運行曲線保持在16~50 Hz 之間,提速時間5 s。

2) 自動補壓功能。當1臺乳化泵不能滿足支架壓力需求時,自動啟動第 2 臺乳化泵工作,迅速滿足工作面用液要求。在壓力滿足后壓力補償乳化泵延時停機。當2 臺乳化泵仍不能滿足支架壓力需求時,其余乳化泵順序補壓。

3) 自動待機功能。當乳化泵在最低轉速連續工作 2 min(時間可設定)且系統壓力保持在 37.5 MPa(可設定)時,乳化泵自動轉入待機狀態;當系統壓力降低至 33 MPa(可設定)時迅速恢復恒壓供液。

2.2 傳輸管路布置方案

目前遠距離供液管路主要采用高壓膠管和無縫鋼管兩種。其中:高壓膠管具有管路鋪設靈活、對巷道起伏等條件適應性強、運輸方便、價格相對便宜等優點,但也存在供液管徑較小(目前最大高壓膠管的管徑為 DN63 mm,承壓42 MPa)、沿程阻力大、安全系數較低、使用年限短等缺點;無縫鋼管則具有管徑較大、沿程阻力小、安全系數高等顯著優點,27SiMn鋼管可實現公稱40 MPa長距離供液的穩定性,其最大實驗壓力高達70 MPa,安全系數可達4倍以上,管道設計壽命可達10 a,綜合使用成本比高壓膠管的低。故選用φ108×10鋼管一趟供液、φ108×10一趟回液[8]。在距離工作面200 m處,改用高壓膠管供液,以更好地在順槽超前支護段進行管路布置。

乳化液進液管路工作壓力37.5 MPa,回液管路壓力16.0 MPa,清水管路工作壓力16.0 MPa。鋼管采用液壓支架27SiMn無縫鋼管(液壓專用),鋼管間采用S19C/19T超高壓機械頭連接[9]。鋼管須經磷化、防腐、防靜電等處理。管道每100 m設有專用截止閥(溝槽式閘閥)、安全閥及耐震壓力表。安全閥和壓力表通過溝槽式三通聯接。管路轉彎處需經長半徑小角度彎頭或萬向彎頭過渡,以適應高壓管路的需要[10]。

3 結論

根據遠距離供液管路沿程壓力損失計算結果,確定了遠距離供液泵站配置方案和傳輸管路布置方案,可實現對乳化液泵和噴霧泵等設備的集中控制。遠距離供液系統能切合新窯煤礦現場實際,滿足礦井減人提效、安全高效開采的要求,具有很好的推廣應用價值。