大柳煤礦6.5 m大采高自動化工作面的設備選型配套

孟鵬飛,張彥霞,楊帆

(1.華能煤業有限公司, 北京 100070; 2.華亭煤業 大柳煤礦有限公司, 甘肅 平涼 744200)

0 引言

大柳煤礦是一座年設計能力為2.4 Mt/a的現代化大型礦井,含煤面積約27.9 km2,可采儲量1.82億t,服務年限約54.4 a,配套建設同等規模的選煤廠。2008年8月開工建設,2015年5月正式投產。礦井生產系統主要裝備3條立井井筒。其中,主立井井筒裝備一對20 t箕斗,擔負礦井煤炭提升;副立井裝備一對四繩1.5 t單層雙車罐籠,擔負人員和材料運送;回風立井選用2臺礦用防爆對旋軸流式通風機,擔負全礦井的通風任務。井下原煤運輸主要采用帶式輸送機,輔助運輸采用軌道和無極繩連續牽引車。礦井采用立井單水平雙翼開拓,工作面采用綜合機械化放頂煤采煤方法,在4 號煤層中兩翼各布置1 個綜放工作面,“一井兩區兩面”生產模式。礦井目前主要存在以下問題:

1) 現有的2套綜采放頂煤設備分別于2011年3月和2012年4月投入使用,發現磨損嚴重,加之設備陳舊老化,頻繁影響生產,至今未進行大修。

2) 大柳煤礦現有人員配備不足,僅有3 個掘進隊伍。其中,2個掘進隊負責正常工作面接續,1個掘進隊負責巷道維護。煤礦現有2個綜放工作面,要保障采掘平衡,至少應配備4 個掘進隊。但因掘進隊伍配置不足,影響礦井實現產量目標。

1 采煤方法、工藝及裝備

礦井目前東、西翼同時開采,在4號煤層中兩翼各布置1個綜放工作面,“一井兩區兩面”生產模式。為解決目前存在的問題,通過對國內先進礦井的調研,決定采用“一井一區一面”模式,在一采區的接續區域布置1個大采高綜采工作面來保證礦井產能。

1.1 采煤方法與工藝

大柳井田含煤地層為侏羅系延安組,可采煤層共計5層,分別為1-2煤、2-3煤、3-2煤、4煤、5煤。本文僅對一采區4 號煤層的采煤方法選擇進行分析。根據本井田的地質條件、煤層賦存特征和生產規模要求,結合國內外采煤方法的發展現狀,適合一采區4號煤層開采的綜合機械化采煤方法有以下三種:分層綜采、放頂煤綜采和一次采全高大采高綜采。

1) 分層綜合機械化采煤法。近十多年來,隨著放頂煤綜采和大采高綜采的快速發展,分層綜采因其工藝復雜、巷道掘進率高等缺點,已逐漸被放頂煤綜采和大采高綜采所取代[1]。雖然本礦井4號煤采用分層綜采從技術上是可行的,2~3個面是可以保證2.40 Mt/a的生產能力,但由于工作面數量多,工藝復雜,工作面接續緊張,工效低。因此,不推薦采用分層綜采。

2) 放頂煤綜合機械化采煤法。大柳煤礦目前采用綜采放頂煤回采4號煤層,2個工作面保證礦井產能。礦井2個工作面分別于2011 年3 月和2012 年4 月投入使用以來運行正常,故本礦采用綜采放頂煤還可行。根據近幾年綜采放頂煤的實踐,礦井可實現綜放工作面日進尺6刀/d,經計算當工作面長度增加至240 m,應更換全套綜放設備,在一采區4 號煤層布置1 個綜采放頂煤工作面可達2.40 Mt/a 的產能。

3) 一次采全高大采高綜采。大采高綜采在我國經過幾十年的長足發展,已取得了明顯的進展。目前我國的大采高綜采技術已處于世界領先地位,它已成為我國高產高效礦井的主要采煤方法之一[2]。隨著大采高綜采技術與裝備水平的提高,在當今最新技術和高可靠性配套裝備的保障下,一次采全高大采高綜采可以實現“一井一面”8.00 Mt/a。比如:神東公司補連塔礦井,支架最大支護高度7.0 m,最大割煤高度6.8 m,工作面單產已超過10.00 Mt/a[3];晉城礦區寺河礦井,支架最大支護高度6.3 m,最大割煤高度6.0 m,工作面單產已達到8.00 Mt/a。

由上可知,根據該礦井的煤層條件,結合國內裝備的發展水平,通過對綜采放頂煤和大采高綜采工藝的比較,大采高綜采具有工藝簡單、管理難度小、工作面單產高、作業人員作業環境好且勞動強度低等優點。因此,選取采用大采高綜采,一井一面實現2.40 Mt/a 是可行的。

綜采放頂煤的優點有:

1) 對煤層厚度變化適應性強;

2) 頂煤利用礦壓回收,工作面能耗低;

3) 同等埋深和圍巖條件下,對液壓支架支護強度和底板比壓的要求較低;

4) 設備投資低;

5) 巷道斷面小,掘進費用低,利于巷道支護。

綜采放頂煤的缺點有:

1) 需根據煤層裂隙、結構、埋深、頂板巖性等對冒放性進行論證,使用條件要求較高;

2) 工藝復雜,且存在混矸可能,管理難度大;

3) 工作面推進速度較慢,勞動生產率低,工作面單產低;

4) 采空區殘煤多,漏風大,采空區發火概率較大;

5) 煤塵大。

大采高綜采的優點有:

1) 單產高,巷道少,系統簡單,利于集中生產;

2) 工藝簡單,管理難度小;

3) 工作面產量和效率高;

4) 混矸可能性小,煤質好;

5) 資源采出率高;

6) 作業人員工作環境好,勞動強度低。

大采高綜采的缺點有:

1) 對厚度變化較大的厚煤層適應性差,對厚度變化較大的厚煤層影響資源采出率;

2) 支架重,底板比壓大,對頂底板穩定性要求較高;

3) 礦壓顯現強烈,煤壁容易片幫,當采高大于5 m以上時,片幫現象加劇,工作面及頂板管理難度大;

4) 支架外形尺寸大,不便于安裝、拆卸、運輸、維修;

5) 設備投資高;

6) 巷道斷面大,掘進費用高,支護難度大。

1.2 工作面主要參數

1) 工作面采高。大柳煤礦一采區4 號煤層厚度為4.46~7.69 m,平均煤層厚度為5.67 m;開采厚度為4.46~8.29 m,平均開采高度為5.87 m。目前,我國大采高綜采技術已較為成熟,且設備基本國產化。另外,一采區4 號煤層賦存穩定,傾角一般為3 °~10 °,傾角較小,具備布置大采高綜采工作面的基礎條件。經綜合分析,為提高采區回采率,改善煤質,本著適應煤層厚度的原則,工作面支架最大支護高度為6.5 m,最大割煤高度為6.3 m。

2) 工作面長度。合理的工作面長度是實現高產高效的重要條件。從工作面內部條件來看,在一定范圍內增加工作面長度,不僅可以減少工作面準備工程量,提高回采率,還可以縮短工作面端頭進刀等輔助作業時間,有利于提高工作面產量和效率。但當工作面過長時易導致推進度下降,增大煤壁片幫防治和頂板管理的難度,對于易自燃煤層還會增加自燃發火的概率,反而不利于高產穩產。不同工作面長度的相關參數對照見表2。

表2 不同工作面長度相關參數對比

由表2可知,工作面長度越長,區段煤柱損失越小,推進速度越慢。當工作面長度為250 m時,月推進度為122.5 m,對防治煤壁片幫、煤層自燃發火、頂板離層水不利。工作面長度越短,區段煤柱損失越大,推進速度越快。當工作面長度為150 m時,一采區區段煤柱損失較大,工作面過渡支架段長度占工作面總長度比例大,工作面煤炭回收率低。結合國內防治煤層自燃發火、煤壁片幫等成功經驗,根據一采區地質構造發育及煤層賦存情況,經綜合分析,確定大柳煤礦4 號煤層工作面長度暫取為200 m。

3) 工作面推進長度。其主要受地質條件和設備過煤量的限制,國產液壓支架及采煤機過煤量可達1 000萬t。對于易自燃煤層,工作面推進長度過長,還會增加自燃發火的概率。一般情況下,工作面推進長度以回采期1 a左右為宜。大柳煤礦井下東、西翼大巷已確定,一采區工作面推進長度已確定為1 400~1 900 m,工作面推進長度回采期為1 a左右且長度合適。

1.3 主要設備配備選型

現代化礦井開采發展的趨勢是“一井一面”,生產高度集中。只有生產高度集中,開采裝備高度機械化,才能大幅度減員提效,從而實現高產高效、安全生產的目標。三機配套是整個綜采設備的核心,采煤機和刮板輸送機的生產能力滿足工作面的產量要求,液壓支架的移架速度跟得上采煤機的牽引速度。三機在性能、結構、空間要求等方面必須相互適應和匹配[4-5]。

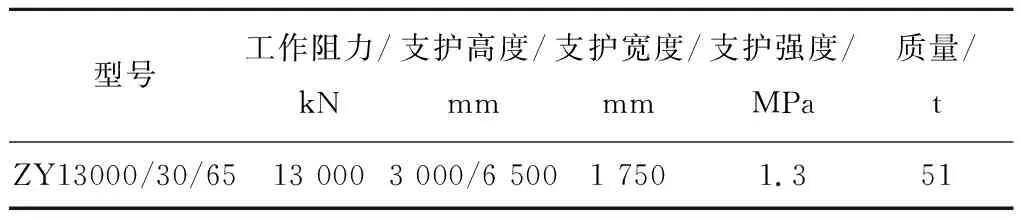

1) 大采高液壓支架選型。通過巖重法和覆巖運動模擬法進行了支架工作阻力計算,巖重法計算支架工作阻力不小于11 687 kN,覆巖運動模擬法模擬支架工作阻力為13 000 kN。兩種分析結果基本一致,故支架額定工作阻力確定為13 000 kN。具體參數見表3。

表3 工作面液壓支架特征

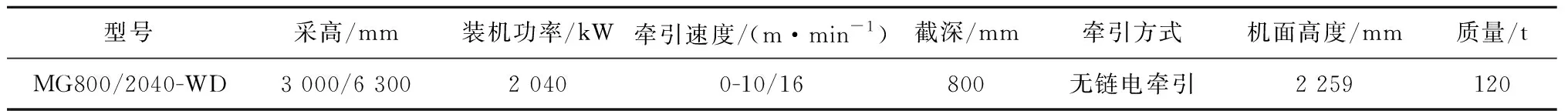

2) 采煤機。大柳煤礦設計生產能力為2.40 Mt/a,生產模式為“一井一面”,故要求采煤機生產能力應不小于2.40 Mt/a。年工作日按330 d計算,工作面每天的生產能力為7 273 t。一采區工作面平均采高為5.67 m,煤層傾角3 °~10 °。工作面采用雙向割煤,端頭斜切進刀方式。設計采煤機截深為0.8 m,工作面長度為200 m。根據以上參數計算,采煤機功率不應小于1 065.4 kW,平均割煤能力不小于1 408 t/h。由于大柳煤礦4 號煤層厚度大,所以采煤機應配備破碎滾筒。另外,一采區已探明14 條斷層,為避免頻繁搬家倒面,采煤機功率應適當加大。根據國內采煤機廠家資料,確定選用MG800/2040-WD 型采煤機,截割功率為2×800 kW,其他主要技術參數見表4。

表4 采煤機技術特征

3) 刮板輸送機。主要以采煤機最大生產能力為基數,可保證采煤機截割的煤炭能及時運出去,同時保證設備的可靠性和耐久性,兼顧設備啟動、保護和控制性能。根據采煤機平均割煤能力和工作面長度等參數,經計算,刮板輸送機輸能力應不小于1 550 t/h,功率不小于952 kW。根據4號煤層對刮板輸送機的基本要求,選用SGZ1000/2×525型刮板輸送機,其他主要技術參數見表5。

表5 刮板輸送機技術特征

2 礦井通風、供電、運輸系統

礦井保留西翼一采區,生產模式變更為“一井一區一面”,工作重心全部置于西翼,且采煤工藝由綜采放頂煤調整為大采高一次采全高綜采,礦井西翼開拓巷道布置、一采區硐室設置(采區變電所、支架組裝硐室)、工作面巷道布置等需進行調整。工業場地、井田開拓方式、井筒數目、水平劃分及采區劃分等均滿足大采高一次采全高綜采工作面要求。

2.1 通風系統

根據標準《煤礦安全規程》(2016 版)和《煤炭工業礦井設計規范》(GB 50215—2015)規定,礦井總風量應按井下同時工作的最多人數每人供給風量不少于4 m3/min或按采煤、掘進、硐室及其他地點實際需要風量總和的最大值選取。根據計算,礦井總風量為115 m3/s。本礦井屬瓦斯礦井,通風系統為中央并列式,通風方式為機械抽出式,由主、副立井進風,回風立井出風。回風立井通風機場地已安裝2 臺FBCDZN028/250×2 型礦用防爆對旋軸流式通風機,1臺工作,1臺備用。經校核,該通風機的能力可滿足開采一采區最遠工作面時通風風量及風壓要求。

2.2 供配電系統

該礦井已從工業場地副立井下四回電纜向井下供電,四回均引至井下主變電所。下井電纜采用MYJV42-10 kV 3×240 mm2交聯聚乙烯絕緣電力電纜,兩兩互為備用。當任一回電源因故停止供電時,另一段母線上兩回電源仍能保證井下全部設備正常運行。改造后,井下負荷減小,下井電纜滿足改造后使用要求。

2.3 輔助運輸

大型設備(如液壓支架、采煤機等)解體后通過罐籠下放至副立井井底車場后,由防爆蓄電池機車運輸至液壓支架組裝硐室。完成組裝后,由防爆蓄電池機車牽引至無極繩牽引卡軌車硐室,再由卡軌車運輸至工作面。

1) 副立井。大采高液壓支架總質量為51 t,運輸尺寸為8 627 mm×3 000 mm×1 640 mm。現有副立井提升機能力、提升容器尺寸及載重均不滿足液壓支架整體運輸要求,必須進行解體后方可運輸。經校核,液壓支架解體后各部分質量(含運輸平板車)均小于29 t,副立井提升機提升能力、罐籠尺寸及載重均滿足要求。

2) 井下運輸。結合本礦井建設規模、井田開采面積、煤層頂底板條件、埋深、傾角、運輸距離及運輸量等,以及近年來國內外大、中型礦井輔助運輸設備的使用情況和發展趨勢,適合該礦井井下輔助運輸的設備主要有無極繩連續牽引車、防爆柴油機單軌吊機車、防爆柴油機齒軌卡軌機車、無極繩牽引卡軌車。

通過對上述輔助運輸設備的優缺點及適應性分析,西翼輔助大巷采用煤礦防爆特殊型蓄電池式電機車運輸,工作面輔助運輸順槽采用無極繩牽引卡軌車。

結合以上分析可知,目前大柳煤礦的供配電、通風等系統完全滿足改為大采高綜采工藝后的使用要求,副井運輸只需對井下運輸裝備進行改造,即可滿足使用要求。

3 結論

華能煤業有限公司第一次應用自動化大采高綜采工藝,這也是該工藝在軟巖條件下的首次應用,它的推廣使用不但能大大提高生產率,而且能提高現場安全性。但面臨的問題還有很多,需要進一步摸索與研究。隨著科技的進步和人員素質的普遍提高,自動化大采高綜采技術將會越來越完善。