氫氣氣柜在平衡氯氣提升氯化氫產能中的運行總結

董凌彪,慕玉萍,朱玉萍,古新紅,張舟舟

(昊華宇航化工有限責任公司,河南 焦作 454191)

昊華宇航化工有限責任公司(以下簡稱“昊華宇航”)燒堿分廠包括一期和二期兩套生產系統,燒堿產能分別為20萬t/a和24萬t/a。

燒堿分廠電解槽產生的氫氣和氯氣經過氯氫處理后,按(1.05~1.1)∶1摩爾比進入合成爐,在燈頭處燃燒后,生成的氯化氫氣體用于PVC分廠氯乙烯合成,或經純水吸收制成質量分數≥31%的成品鹽酸外售,多余氯氣通過氯氣液化工序生成液氯外售。

氯氣液化工序采用高溫高壓液化工藝,來自氯氣處理工序的0.15 MPa常溫氯氣經高壓機壓縮至0.6~1.2 MPa后,進入氯氣液化器,通過7 ℃水換熱生成液氯。燒堿分廠一期和二期裝置的液氯產能均為4萬t/a。

燒堿分廠生成的氯化氫氣體,一部分輸送至PVC分廠,與乙炔氣體反應,轉化生成氯乙烯單體,氯乙烯單體經聚合、干燥后,生成PVC。PVC分廠包括一期和二期兩套生產系統,PVC總產能為40萬t/a。燒堿分廠的另一部分氯化氫氣體外送至三氯氫硅生產企業生成三氯氫硅(產能為6萬t/a)。

1 項目背景

燒堿分廠二期裝置氫氣處理系統在建設施工時,根據節能的需要,在氫氣洗滌塔出口增設一條去氫氣氣柜(以下簡稱“氣柜”)的管線,回收PVC分廠的解吸氫氣。回收的氫氣可以用于以下情況。

1.1 氯化氫產能與消耗不匹配

在三氯氫硅和PVC滿負荷運行情況下,三氯氫硅或PVC產能提高,氯化氫用量增大。當氯化氫消耗高于燒堿系統氯化氫產能時,可根據生產需要及設備實際運行情況,通過氣柜回收部分解吸氫氣,降低液氯產量合成氯化氫,用于三氯氫硅或PVC生產。

1.2 液氯產品效益低于成品鹽酸

在生產過程中,昊華宇航生產部門根據市場產品價格波動情況,適時對液氯及成品鹽酸產量進行調整。經過核算,燒堿分廠兩期系統在滿負荷生產情況下,一期液氯班產量最少為16 t,二期液氯班產量最少為20 t,此時氫氣全部用于氯化氫合成。當液氯市場低迷,生產要求液氯班產量低于36 t時,受氫氣氣量限制,燒堿系統須通過降低生產負荷控制液氯產量,造成燒堿產量下降。

若出現液氯產品效益低于成品鹽酸效益情況,在不降低燒堿系統負荷前提下,可降低液氯產量,通過氣柜回收部分解吸氫氣合成氯化氫,用純水吸收生產成品鹽酸,提高成品鹽酸產量,達到增效創收的目的。

1.3 氯氣液化系統出現故障

在生產過程中,若氯氣液化系統出現設備故障,如高壓機葉輪破損、酸霧捕集器濾芯捕集效果差、液化器換熱效率降低等,影響液氯正常生產,液氯產能低于燒堿系統最小要求時,會限制燒堿系統負荷提升。此時,可通過氣柜回收部分解吸氫氣,用于與系統負荷提升產生的富余氯氣合成氯化氫,從而提高燒堿產量。

因此,燒堿系統可通過氣柜接收利用解吸氫氣,用于氯化氫合成,從而達到平衡氯氣提升氯化氫產能的目的。

2 PVC分廠解吸氫氣介紹

解吸氫氣來自于PVC分廠尾氣提氫裝置,該裝置采用變壓吸附技術(Pressure Swing Adsorption,簡稱PSA) ,即采用減壓解吸而實現吸附劑再生的吸附法,回收氯乙烯裝置分餾尾氣中的氫氣等成分,同時使凈化后氣體達標排放。回收氫氣規格如表1所示。

表1 PVC工序的解吸氫氣與燒堿系統氫氣對比

由表1可見,PVC解吸的合格氫氣可進入氣柜,通過氫氣泵抽入燒堿二期裝置氫氣系統供合成氯化氫使用。

3 氫氣氣柜作用

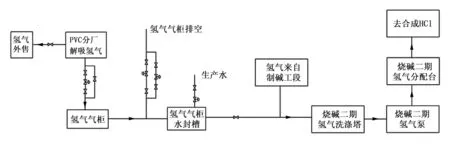

氫氣由PVC分廠返回氯化氫合成工序的流程見圖1。

圖1 氫氣由PVC生產裝置至HCl合成的流程簡圖

Fig.1 Diagram of hydrogen flow path from PVC production unit to hydrogen chloride synthesis unit

在生產過程中,根據實際情況,燒堿分廠二期裝置通過氫氣氣柜回收PVC分廠解吸氫氣,用于平衡系統氯氣、提升氯化氫產能。

4 氣柜運行操作

4.1 投用前置換操作

(1)準備使用氣柜前,向公司調度匯報,二期氯氫崗位和PVC分廠檢查氣柜相關管道及閥門開關是否到位。

(2)接到調度通知,氣柜可以使用后,二期氯氫崗位通知PVC分廠,排凈氣柜水封槽內的水,開始對氣柜及相關管道進行置換。

(3)PVC分廠開啟氣柜充氮閥,氮氣通過解吸氫氣管道進入氣柜。氣柜液位上升至一定高度后,二期氯氫崗位開啟界區氣柜管道排污閥,排氮氣置換。在氣柜和二期排污閥處取氣體進行分析,當氮中含氧體積分數均≤2%時,氮氣置換氣柜及相關管道合格,停止充氮,二期氯氫崗位關閉排污閥。

(4)在PVC分廠提氫裝置處取解吸氫氣進行分析,當氫氣體積分數≥99%時,解吸氫氣具備進氣柜條件。

(5)PVC分廠解吸氫氣停止排空,解吸氫氣進入氣柜。氣柜液位上升至一定高度后,二期氯氫崗位開啟界區氣柜管道排污閥,排氫氣置換。在氣柜和二期排污閥處取氣體分析,當氫氣體積分數均≥99%時,氫氣置換氣柜及管道合格,氫氣氣柜具備投運條件。

4.2 投運操作

(1) 氣柜置換合格具備投運條件后,二期氯氫崗位關閉管道排污閥。

(2)待氣柜液位上升至規定高度后,二期氯氫崗位逐步打開氫氣洗滌塔處回收氣柜氫氣管道閥門,解吸氫氣通過氫氣泵進入二期生產系統。

(3)二期氯氫崗位與PVC分廠緊密聯系,根據昊華宇航氫氣回收及外售氣量,調節氫氣回收閥門及外售閥門開度,使氣柜液位高度趨于穩定,氣柜平穩運行。

4.3 停運操作

(1)根據生產安排或出現異常情況停用氣柜時,二期氯氫崗位通知PVC分廠,逐步關閉回收氫氣管道閥門,將氣柜從二期生產系統斷開。

(2)PVC分廠根據生產安排,將解吸氫氣全部外售或排空,并將氣柜水封槽充水至規定液位,氣柜斷開。

(3)如氣柜長時間停用或進行檢修,須用氮氣置換氣柜及相關管道,操作同4.1(3),氮氣置換氣柜及管道合格后,氣柜充氮至一定高度備用或進行相關檢修作業。

5 異常情況的處置及注意事項

(1)氣柜開始使用前,須確認氣柜水封槽內水排凈,且在使用期間,水封槽內嚴禁充水,保證氣路暢通。

在某次氣柜投用期間,氣柜水封槽充水自動閥發生內漏,水封槽液位逐漸上升,直至封閉氣柜出氣管道,氣柜從二期系統斷開,導致氣柜液位高度快速上升,二期氫氣系統壓力驟降,氯化氫合成崗位進爐氯氫配比異常。將水封槽內水排凈后,二期生產系統及氣柜液位高度恢復正常。

(2)進行氣柜置換操作前,二期氯氫崗位和PVC分廠確認相關閥門開關到位,防止發生介質互串;置換期間,加強關注氣柜液位高度,雷雨天氣嚴禁進行氣柜置換操作;氣柜及相關管道取樣氣體分析合格后,才可結束置換,正常投用。

在某次氣柜置換期間,分析管道氣體氮中含氧體積分數>2%(不合格)。經過排查,發現氣柜排空自動閥在使用時出現卡頓,閥門開關不到位,導致空氣通過排空管線進入氣柜。儀表人員將排空閥處理后,再次置換,取樣氣體分析合格后,氣柜正常投用。

(3)氣柜在投用期間,二期氯氫崗位須加強關注氣柜液位高度及氫氣系統各項指標,發現異常及時調節或停用。

氣柜在投用期間,受氣溫影響(如晝夜溫差),氫氣體積變化較大,氣柜高度波動較為明顯,二期氯氫崗位須根據氣柜高度及系統氫氣壓力變化趨勢等數據及時進行調節。出現異常情況,及時聯系PVC分廠,將氣柜從生產系統斷開。

(4)氣柜在投用期間,若出現提氫裝置運行異常(相關設備運行故障等)或氣柜異常(氣柜卡頓等)情況,應及時將氣柜從二期系統中斷開,待恢復正常后,再按正常操作步驟投運。

氣柜在投用期間,尚未出現因提氫裝置運行異常或氣柜出現異常而導致氣柜停用情況。

6 結語

經過實際運行,燒堿分廠二期系統可通過氫氣氣柜,穩定回收PVC分廠解吸氫氣,生產上具備可操作性。

經過理論核算和實際運行,在三氯氫硅和PVC滿負荷運行情況下,三氯氫硅或PVC產能提高,氯化氫用量增大,通過氣柜回收氫氣,降低液氯產量合成氯化氫,可以滿足三氯氫硅或PVC生產的需要。

根據生產實際情況,燒堿分廠二期系統通過氫氣氣柜回收PVC分廠解吸氫氣,用于平衡系統氯氣、提升氯化氫產能,在增效創收和能源綜合利用方面具有一定的意義。