燃氣輪機葉片氣膜冷卻及換熱特性研究

王在華,戴惠慶,鄭 添,應光耀,毛志偉

(1.國網浙江省電力有限公司電力科學研究院,杭州 310014;2.浙江浙能電力工程技術有限公司,杭州 315103)

0 引言

提高燃氣輪機進口溫度可以有效提高燃氣輪機效率。但是燃氣溫度的升高受許多因素限制,如葉片材料等。氣膜冷卻方法是葉片和通流部分冷卻的常用手段,其冷卻效率主要受孔型、吹風比等因素影響。

國內外許多學者采用有限元方法對氣膜冷卻展開了大量的仿真研究[1-5]。楊星等[6]將葉片前端換熱區域進行劃分,研究了不同區域葉片氣膜冷卻及對流換熱的規律。蔣文程[7]搭建相關低速風洞實驗臺,利用紅外熱成像技術研究不同吹風比和雷諾數下的葉片氣膜孔周邊溫度分布,結果表明葉片前端氣膜冷卻效率隨著吹風比增大而增大。梁俊龍[8]采用仿真分析方法,通過數值仿真研究不同頻率、振幅及吹風比下的縫槽平板振動氣膜冷卻傳熱規律。梁勝瑩[9]采用數值仿真軟件對燃氣輪機進行變工況分析,研究不同運行方案對機組整體熱力性能的影響。

現有的研究多集中在燃氣輪機的出力和熱效率上,且多數采用數值仿真的方法分析氣膜冷卻效率,缺乏實驗驗證,存在一定的不足[10-17]。本文采用數值模擬與實驗相結合的方法,研究在不同吹風比下的葉片表面冷卻效率、對流換熱系數,為燃氣輪機氣膜冷卻研究提供理論參考。

1 實驗原理

1.1 實驗裝置

氣膜冷卻實驗裝置如圖1 所示,包括實驗燃氣、冷卻空氣、電加熱器、穩壓箱、外部電源等。實驗過程中利用電加熱器將燃氣加熱到指定溫度,燃氣經過穩壓箱調節壓力后進入實驗段;通過流量閥門、流量控制器調節冷卻空氣流量、風速;實驗時外部電源將實驗段內的葉片加熱到特定溫度;此外,分別采用紅外熱像儀、溫度巡檢儀對葉片表面溫度、主流燃氣溫度進行測量。

圖1 氣膜冷卻實驗裝置

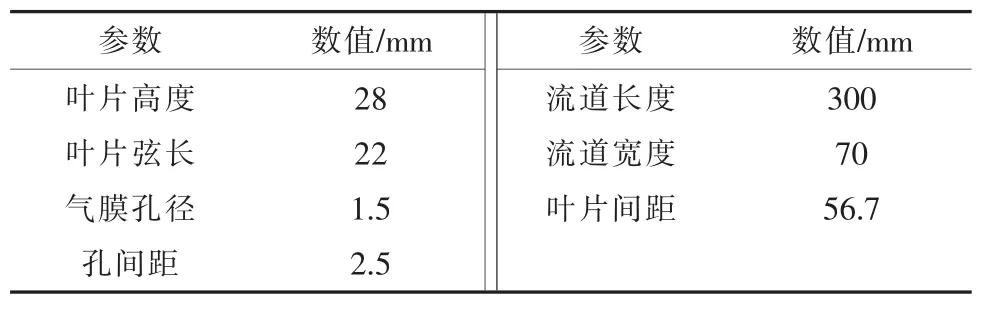

1.2 實驗葉片參數

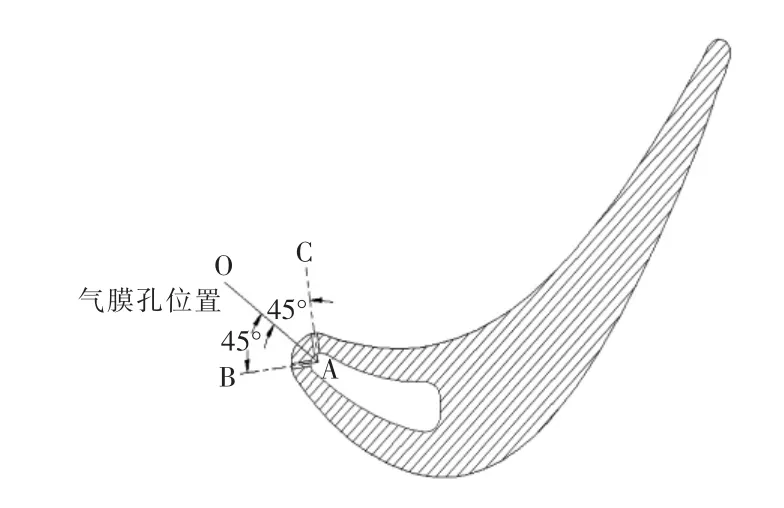

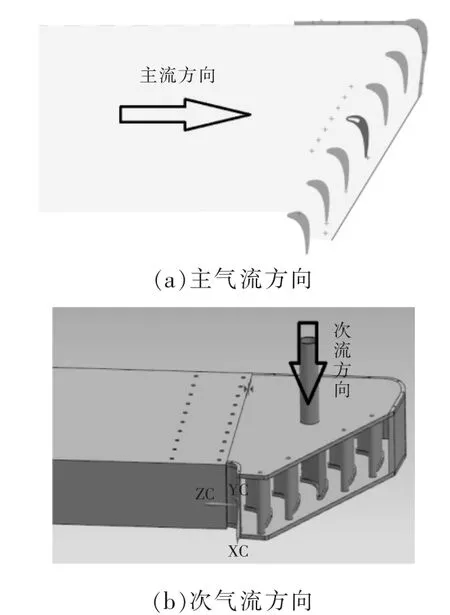

葉片參數見表1。葉片流體通道由7 個葉片組成,實驗葉片選用尼龍材料,安裝在葉槽中間。圖2 為葉片氣膜孔示意,O-A 為燃氣流動沖擊方向,冷卻空氣從葉片上部位置進入葉片,AB 為吸力面,A-C 為壓力面。氣膜孔位于葉片前部位置與軸線45°處,氣膜孔孔型選用交叉孔。在實驗時主、次氣流的流動方向如圖3 所示。

1.3 實驗工況

根據實驗規程調整好實驗裝置,進行相關的實驗,本實驗的目的是研究葉片冷卻效率和換熱系數在葉片上的變化規律。根據現場實驗條件及設備的參數,調節實驗燃氣流量為0.184 m3/s,燃氣、冷卻空氣進口溫度調整為58 ℃和30 ℃。在實驗時葉片受到燃氣沖擊,葉片前緣溫度為58 ℃。為了實驗時更好地進行葉片溫度測量和參數計算,根據儀器性能要求將葉片從58 ℃加熱至80 ℃。

表1 葉片參數

圖2 葉片氣膜孔

圖3 氣流流動方向

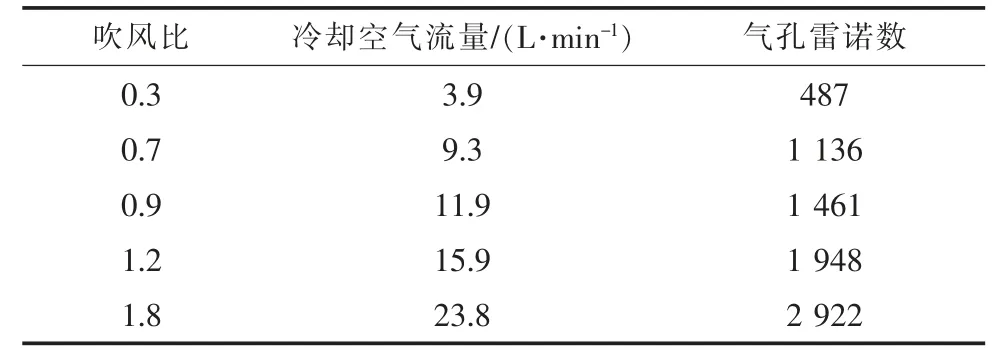

待主流燃氣和葉片溫度穩定后,調節冷卻空氣流量。根據實際燃氣輪機的吹風比參數,進行不同吹風比下的冷卻實驗,實驗工況見表2。隨著吹風比從0.3 上升至1.8,氣孔雷諾數也從487增加至2 922,冷卻空氣流量達到23.8 L/min。

1.4 相關計算參數

冷卻效率:

對流換熱系數:

式(1)—(2)中: ηi,hi分別為沿著葉高方向不同點i 的冷卻效率、換熱系數,i=1,2,3,…;T∞為燃氣溫度;Tc為冷卻空氣溫度;Tawi為冷卻實驗時葉片位置i 溫度;Tw為葉片被外部電源加熱后壁面溫度;q 為葉片加熱后的熱流量。

由于數據龐大,采用計算軟件對葉高方向若干個點的冷卻效率和對流換熱系數進行平均值計算,然后求出平均冷卻效率ηav和平均對流換熱系數hav。

表2 實驗工況表

2 實驗結果與分析

2.1 實驗葉片表面溫度

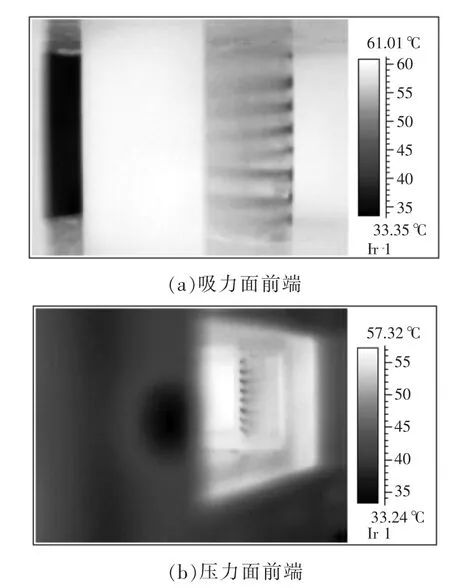

圖4 為吹風比M=1.8 時,葉片2 個表面的溫度分布圖。從圖4 可以看到葉片不同位置的溫度分布情況及氣膜覆蓋情況。

2.2 葉片冷卻效率和對流換熱系數計算分析

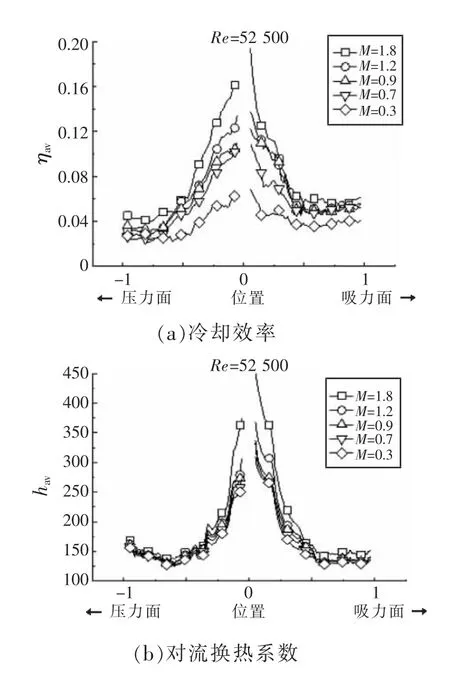

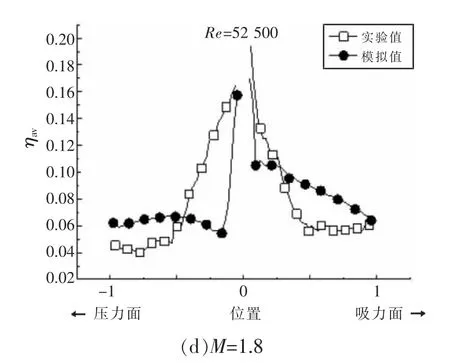

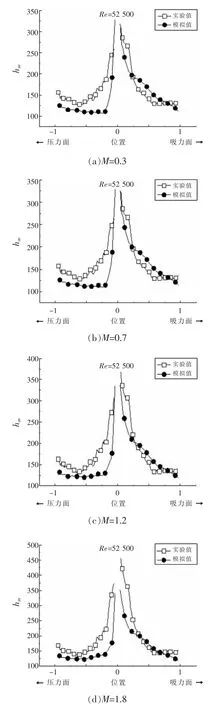

圖5 為冷卻效率和換熱系數計算結果,其中: Re=52 500 為主氣流雷諾數,與第1.3 節的氣孔雷諾數不同;橫坐標中0 為起始位置,-1 為壓力面末端,1 為吸力面末端。

吹風比M 為0.3 時,吸力面、壓力面前端的冷卻效率分別為0.06,0.06;當吹風比M 上升至1.8 時,吸力面和壓力面前端冷卻效率上升為0.16,0.2。此外,葉片各個位置的冷卻效率均隨著吹風比增大而逐漸增大,換熱系數的變化規律與冷卻效率一致。

將葉片各個位置進行對比,發現同一吹風比下葉片前端氣膜位置處冷卻效率和換熱系數最大,葉片中部和尾部位置較低。通過理論分析得知,由于葉片的前端位置氣膜覆蓋最好,使得前端位置冷卻效率相比其他位置高。

同一吹風比下,吸力面比壓力面氣膜覆蓋效果好,其換熱和冷卻效果較好。由于壓力面是凹平面,直接面向主流沖擊,葉片受到的熱傳遞熱量更多,因此冷卻效率較差。

圖4 葉片表面溫度分布

圖5 冷卻效率和換熱系數計算結果

3 數值仿真模擬

為便于對比分析,根據實驗情況進行仿真參數設置。在計算時設置燃氣入口流量0.184 m3/s,出口壓力0.1 MPa,入口燃氣溫度331 K,冷卻空氣溫度293 K;然后進行相關的模型選擇,其中湍流模型選用Realizable k-ε 方程;采用基于壓力求解器求解,近壁面采用非平衡壁面函數法;此外采用SIMPLEC 算法對壓力-速度進行耦合計算;在求解時收斂標準為殘差精度小于1×10-6,計算步長0.01 ms。

3.1 葉片冷卻效率仿真

圖6 所示為不同吹風比M 下的葉片冷卻效率云圖。

圖6 葉片冷卻效率云圖

由圖6 可以看出,隨著冷卻空氣吹風比增大,雷諾數隨之變化,葉片冷卻區域呈現逐漸增大的趨勢,冷卻效率系數也逐漸增大。當吹風比為0.3 時,冷卻效率僅為0.05;隨著吹風比增大到3.0,冷卻效率達到0.7。

中心孔冷卻效率最低。經理論分析得知,冷卻空氣從交叉孔流出后,會受到實驗燃氣的沖擊。交叉孔中心位置處受到的實驗燃氣氣流擠壓、沖擊強度最大,造成中心處冷卻效率低。當冷卻空氣吹風比較小時,氣流主要集中覆蓋在葉片表面,沿著葉片壁面流動,因此葉片表面溫度相差不大。但是冷卻空氣吹風比增大到特定值后,冷卻空氣將穿透實驗燃氣,在葉片上形成明顯的流道。

3.2 葉片冷卻效率及換熱效率分析

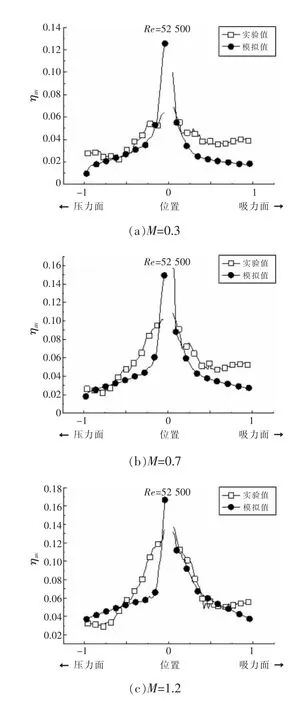

不同吹風比下冷卻效率對比如圖7 所示,可以看出實驗數值與計算值變化趨勢吻合。當吹風比為0.3 時,葉片壓力面前端冷卻效率實驗值、理論值分別為0.13,0.06,壓力面冷卻效率實驗值、理論值分別為0.10,0.06。

圖7 不同吹風比下冷卻效率對比

當冷卻空氣吹風比較小時,葉片前端的冷卻效率實驗值要小于理論值。主要是由于在實驗過程中,葉片前端交叉孔存在漩渦流場,冷卻空氣在此擾流、泄漏,造成流量損失,因此冷卻效率偏低。隨著吹風比逐漸增大,冷卻空氣流動速度也增大,冷卻空氣引起的氣流擾流隨之減小。

不同吹風比下對流換熱系數對比如圖8 所示。隨著吹風比從0.3 升至1.8,葉片同一位置處吸力面、壓力面對流換熱系數均增大。此外,在同一吹風比下,在葉片同一位置的實驗值均大于理論值;這主要是因為實驗時葉片與外界存在換熱,而非理論計算時的純理想絕熱工況,因此熱流量偏大,換熱系數略大。對吸力面與壓力面進行研究比較后發現,吸力面的冷卻效率略大于壓力面;通過理論分析發現,這是由于吸力面的氣流流速大,氣流擾動效果強。

4 結論

本文采用數值模擬和實驗相結合的方法,對不同吹風比下燃氣輪機交叉孔葉片的的冷卻效率、換熱系數進行綜合研究。研究結果表明實驗數值與理論計算值基本吻合,變化趨勢一致。主要結論如下:

(1)通過理論計算和實驗分析可知,在同一吹風比下葉片吸力面的換熱系數、冷卻效率均大于壓力面。

(2)冷卻效率和對流換熱系數最高的位置為葉片前端。隨著冷卻空氣流動,葉片冷卻效率和對流換熱系數不斷下降。

(3)在主氣流雷諾數相同時,不同吹風比下的冷卻效果不同。

圖8 不同吹風比下對流換熱系數對比