新疆油田復合驅地面配注技術

中油(新疆)石油工程有限公司設計分公司

新疆油田公司從“九五”開始加大了復合驅提高采收率的現場試驗研究力度,先后開展了聚合物驅、弱堿三元復合驅等多種提高采收率技術的現場試驗。國內三次采油研究發現,復合驅技術在很大程度上延緩了各大油田產量遞減的速度,已成為老油田產量接替的主要措施,在油藏含水95%~98%時進行復合驅,可提高采收率幅度18.2%~16.7%。為了確保復合驅現場試驗及工業化的順利實施,地面工藝技術的研究與驅油試驗同步開展,并隨著驅油技術的不斷發展和完善,形成了適合新疆油田礫巖油藏復合驅現場試驗和工業化推廣應用的地面特色配注技術[1-3]。

1 礫巖油藏地面配注技術難點

復合驅配注系統的關鍵在于降低黏度損失,地面系統配注工藝聚合物黏損的主要環節在注聚泵、靜態混合器以及管道上,經調研國內油田黏損一般在15%~20%[4],找出低黏損工藝對于配注系統至關重要。新疆油田復合驅屬于礫巖油藏,礫巖油藏與砂巖油藏性質相差較大,對地面的配注要求更高,礫巖油藏非均質性極大,要求個性化配注。由于單井注入量、注入濃度、注入壓力均不一致,導致地面配注系統存在以下難題:①注入體系調控難度大,注入井壓差、系統黏度損失大,要求進行個性化配注;②弱堿三元配注系統結垢嚴重,堿路調配濃度誤差大、結垢嚴重,經常出現高壓端流量計閥芯卡死、電動機燒壞、傳動桿斷等現象。

2 配注系統工藝技術

目前配注系統已形成了雙向錯流、輻射回流、多元可調配注工藝技術。包括雙向錯流、輻射回流配液用水處理技術、單泵多井分壓調節聚驅配注技術、單泵單井兩級濃度調配弱堿三元配注技術等,滿足了新疆礫巖油田復合驅個性化配注需要。

2.1 雙向錯流、輻射回流配液用水處理技術

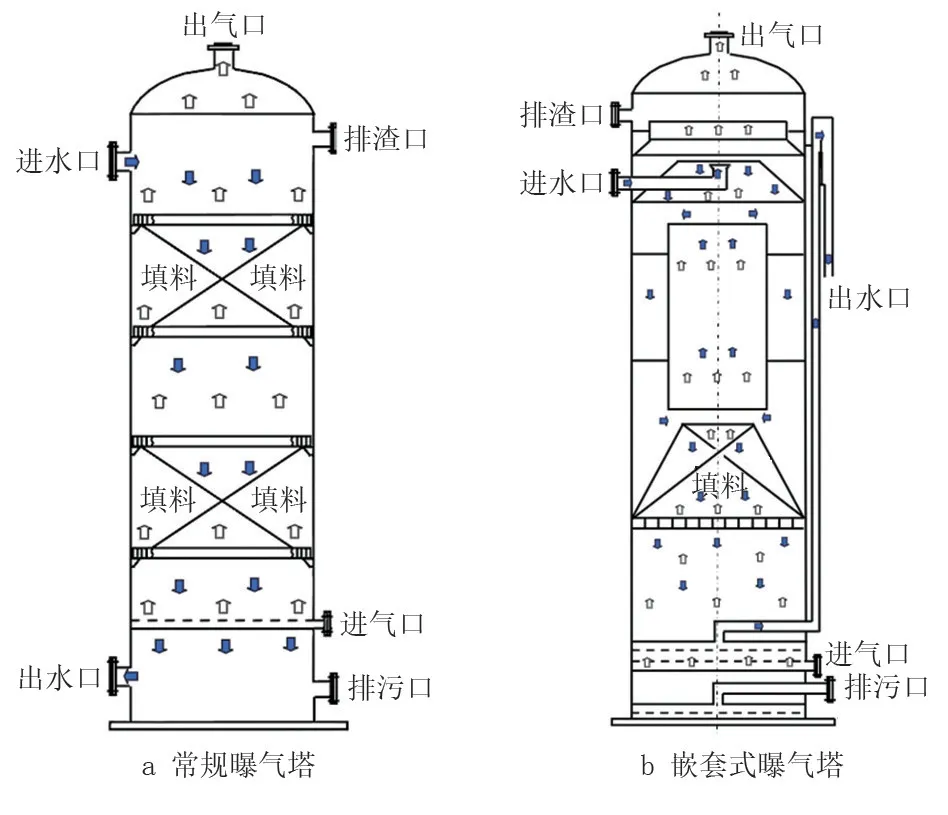

針對礫巖油藏復合驅試驗水質指標高的特點,分析影響復合驅注入液性能的基本物質是Fe2+、S2-,二價離子濃度過高對建立溶液低界面張力不利。采用雙向錯流、輻射回流原理研發嵌套式曝氣裝置進行曝氣。新型曝氣塔包括下部對流接觸反應區、中部氣體聚集區、上部環流反應區三個部分,將環流氧化區與曝氣氧化區連接在一起,使污水與空氣接觸更加充分[5],如圖1所示。

圖1 常規曝氣塔與嵌套式曝氣塔結構對比Fig.1 Structure comparison of nested aeration tower and traditional aeration tower

2.2 單泵多井分壓調節聚驅配注技術

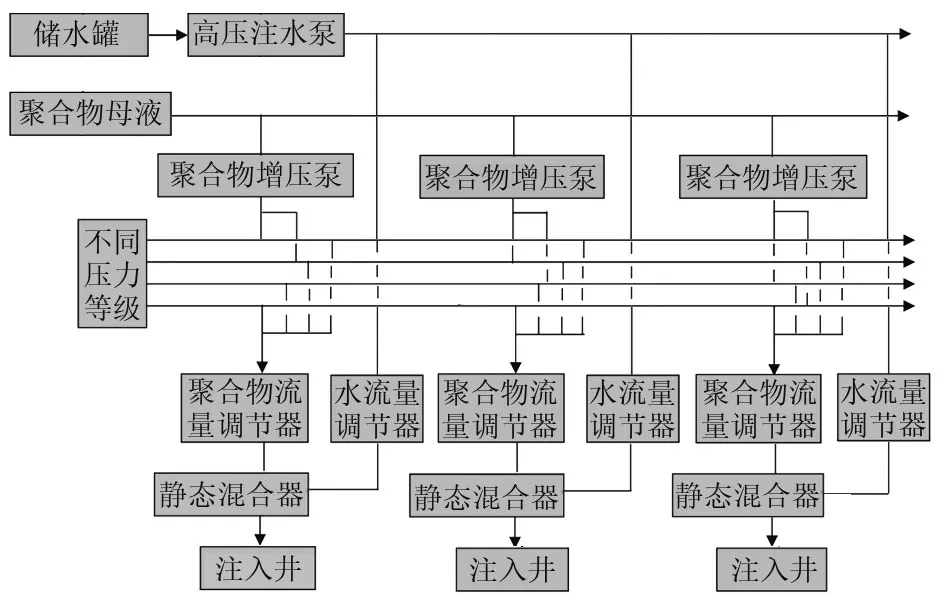

聚驅配注均采用母液集中配制、分散注入方式。為了保證礫巖油藏非均質注入,減少因壓差而造成的黏度損失,配注工藝將注入系統分為若干個壓力等級。運行過程中將壓差小于一定值的注入井調整到一個壓力系統中實現各單井分壓注入,采用錐形低剪切電動流量調節器、高壓水流量調節器及自動控制系統,對各單井的注入量、目的液中聚合物(P)濃度進行自動調節,如圖2所示。

圖2 單泵多井分壓調節注入工藝Fig.2 Partial pressure regulation injection technology of single pump and multi wells

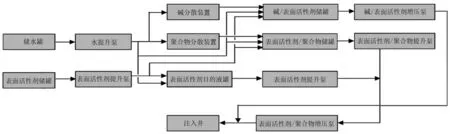

2.3 單泵單井兩級濃度調配弱堿三元配注技術

為了保證礫巖油藏三元復合驅非均質注入要求,結合藥劑的三次復配以及熟化的需要,該工藝結合藥劑的二次復配以及熟化,根據注入目的液中表面活性劑(S)的濃度將表面活性劑與聚合物、表面活性劑與堿(A)混合形成兩種二元液。表面活性劑/聚合物二元液(SP)與表面活性劑稀釋液根據聚合物注入濃度、注入量要求實現一級在線低壓調節,與另外一種表面活性劑/堿二元液(AS)根據堿注入濃度、注入量要求實現二級在線高壓調節。采用單泵對單井注入,調節注入壓力,減少因壓差而造成的黏度損失,同時表面活性劑與堿混合采用目的液法,將結垢反應放于調配罐內減少了調配罐后端堿與表面活性劑混合液失鈣率,減少了常規流程中堿、表面活性劑及水復配成高壓二元液時混合溶液失鈣率高的問題[6],很好地保護了高壓端調控儀器,避免了高壓流量計閥芯卡死、電動機燒壞、傳動桿斷等問題[7],保證了高壓注入泵及配套系統正常生產,減少了結垢點,清垢周期延長至3~6個月。從配注精度來看,減少高壓端調控儀器結垢可提高配注精度,目的液達標率高達94%以上。該工藝實現單井注入量、聚合物濃度、堿濃度的可調,同時保證在聚合物、堿濃度調整過程中表面活性劑濃度恒定,如圖3所示。

圖3 單泵單井兩級濃度調配注入工藝Fig.3 Two stage concentration allocation and injection technology of single pump and single well

3 技術特點

(1)應用多壓力系統分配調節技術降低壓力引起的聚合物黏度損失。分壓調控復配裝置將壓差小于2.5 MPa的注入井調整到一個壓力系統中,減少因壓力不同截流造成的黏度損失,同時采用錐形低剪切電動流量調節器、高壓水流量調節裝置及流量專家控制系統,在一泵多井式聚合物溶液的流量調節過程中,實現平穩、快速、高精度的調節。

(2)應用兩級濃度調配技術實現堿/聚合物濃度個性化調節。SP 二元液與表面活性劑在低壓端進行調配,利用表面活性劑流量調節聚合物濃度,實現了聚合物濃度可調;AS 二元液、SP 二元液均設置流量調節器,按比例鎖調節,確保堿的濃度實現可調性按需注入;AP 二元液增壓泵出口壓力與其變頻器連鎖,確保AS 二元液單路流量調節過程不影響旁路正常生產,具有多種藥劑濃度可調、目的液達標率高、清垢周期長、黏度損失小、調配精度高等優點。

4 應用結果

4.1 雙向錯流、輻射回流配液用水處理技術

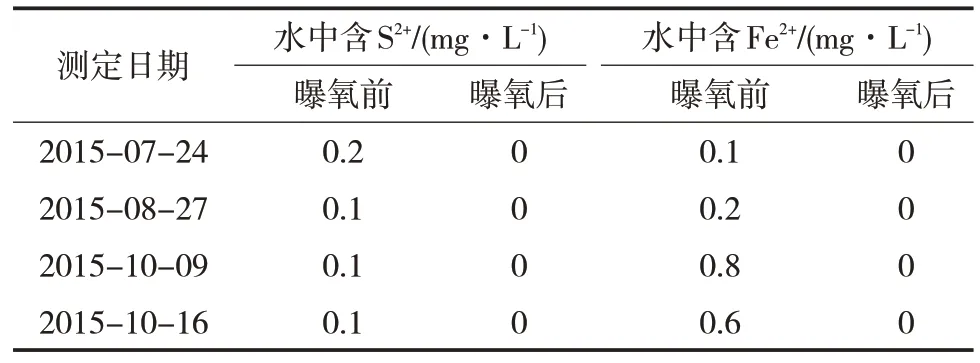

復合驅曝氣塔污水停留時間為180 min,常用曝氣量為7.5 m3/min。污水曝氧試驗結果表明,經過注入站曝氧塔曝氧處理,出水Fe2+、S2-均檢不出,見表1。

表1 曝氣前后水中Fe2+、S2-含量檢測結果對比Tab.1 Comparison of detection results of Fe2+and S2-before and after aeration

4.2 多元可調配注技術

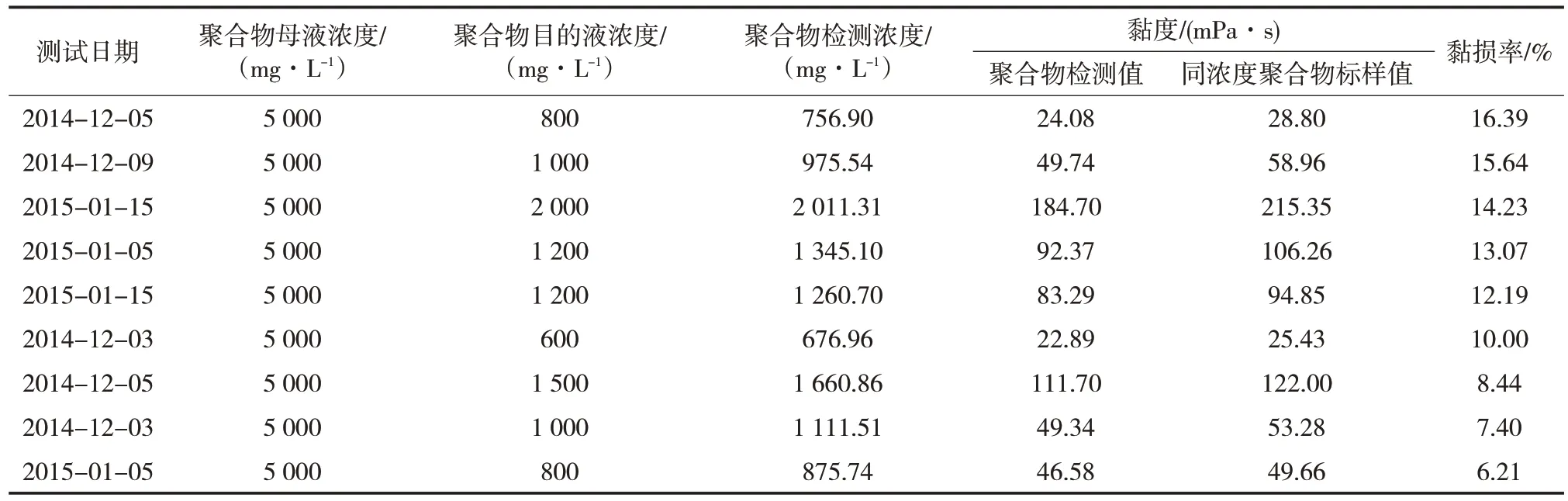

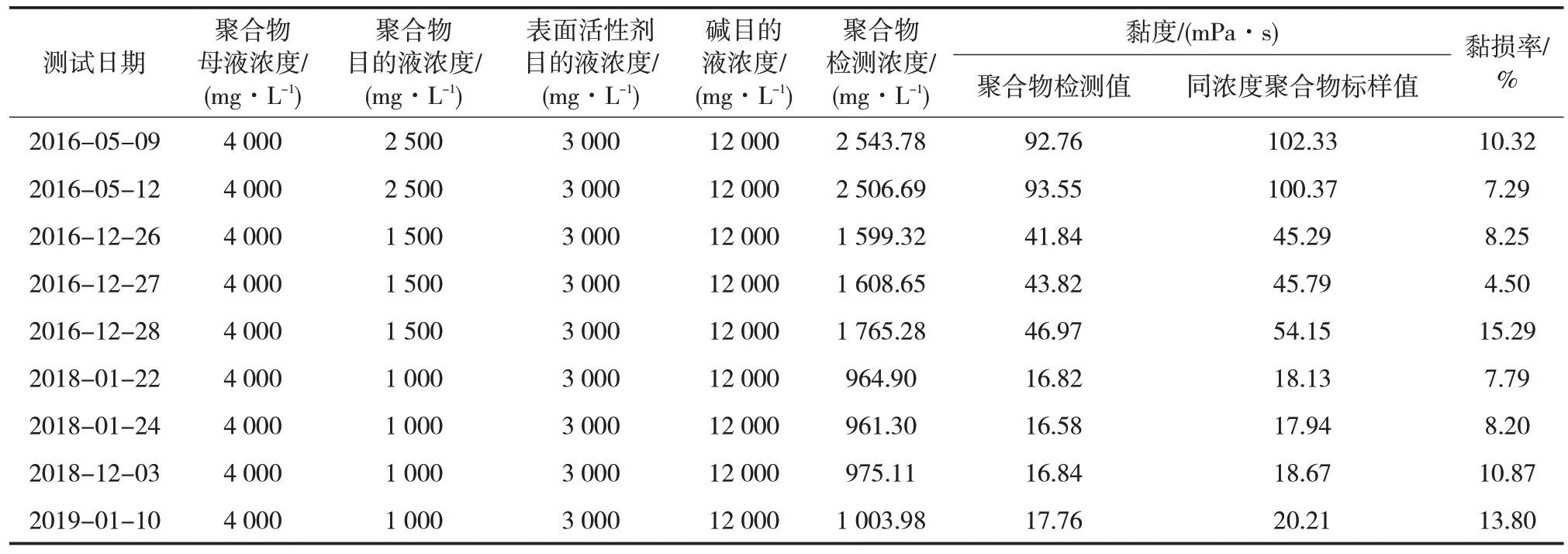

聚驅配注技術利用分壓調控保黏原理,減少因壓差而造成的黏度損失,采用標量法計算[8],全流程黏損率平均11.5%,見表2。三元配注技術利用目的液法和點滴法組合調節黏度、變頻調壓調量分壓配注工藝,實現了礫巖油藏強非均質性條件下的個性化注入要求,采用標量法計算,全流程黏損率平均9.59%,見表3。

表2 單泵多井濃度、黏度檢測數據Tab.2 Concentration and viscosity test data of single pump and multi well

表3 單泵單井濃度、黏度檢測數據Tab.3 Concentration and viscosity test data of single pump and single well

此外,現場試驗表明,三元配注技術較好地解決了結垢帶來的問題。從防垢來看,結垢點主要為調配罐(A/S 儲罐),其次為靜態混合器及配套管道、閥門,很好地保護了高壓注入泵及配套自控裝置,減少了結垢點,清垢周期延長至3~6個月。從配注精度來看,由于減少了高壓注入泵結垢,避免了高壓流量計閥芯卡死、電動機燒壞、傳動桿斷等問題,提高了配注精度,目的液達標率高達94%以上。

5 結論

(1)雙向錯流、輻射回流、多元可調配注工藝技術解決了注入體系調控難度大的問題,實現了礫巖油藏強非均質性條件下的個性化注入要求。

(2)采用雙向錯流、輻射回流原理研發的嵌套式曝氣塔去除污水中Fe2+、S2-的效果明顯好于常規曝氣塔,保證了污水配劑用水Fe2+、S2-指標。

(3)單泵多井分壓調節聚驅配注技術可以有效減少因壓力不同截流造成的黏度損失,全流程黏度損失小于12%。

(4)單泵單井兩級濃度調配弱堿三元配注技術利用目的液法和點滴法組合調節濃度、變頻調壓調量分壓,提高了配注精度,減少了黏度損失,較好地解決了堿液復配結垢帶來的問題,全流程黏度損失小于10%,清垢周期延長至3~6個月。