CSP薄規格帶鋼亮帶缺陷的原因分析與控制實踐

姜南 李國全 鄭海濤 李波

【摘 ?要】熱軋薄材的市場定位主要是以熱代冷的客戶應用。客戶對板形的要求非常高,與同規格的冷軋材一致。這對于熱軋產品而言提出很高的要求。而實際生產中薄規格帶鋼的亮帶問題非常突出,對板形和表面的影響特別大。本文從亮帶區域的組織差異,造成原因入手,開展實驗并得到控制措施幾個方面介紹亮帶缺陷。措施采取后取得較好的實際效果。

【關鍵詞】亮帶缺陷;卷取;熱軋薄材

1前言

熱軋薄規格帶鋼為武鋼CSP盈利的主要品種,該品種的質量穩定性嚴重影響了武鋼CSP的產能釋放與生產順行。該品種客戶的應用主要是以熱代冷,對板形和表面的要求基本與冷軋材相同,該品種的放量先后克服了很多軋制穩定方面的困難,但當前的又有一個主要瓶頸問題是薄規格帶鋼的亮帶問題,亮帶區域伴隨板形的翹曲,平整工序難以消除,該缺陷對平整的生產效率以及成材率影響非常大,以下針對亮帶的特地、成因及控制措施等方面進行闡述并取得較好的應用效果。

2 亮帶的特征及產生規律

2.1亮帶多發生在薄規格軟鋼上。在≤3.0mm的帶鋼表面易出現亮帶,且厚度越小(一般厚度<1.8mm)、卷重越大、亮帶的長度和亮度就越大,并且越靠近帶鋼尾部亮度越大。另外亮帶一般發生在鋼質較軟的帶鋼上,高強鋼幾乎不產生亮帶缺陷,從材質上看:SPHC-B(QJ235B)>Q235B>SPH-A>硅鋼>高強鋼>中高碳>花紋板;

2.2亮帶部位厚度較正常部位一般薄0.003~0.02 mm,嚴重時可達0.06 mm。亮帶寬度一般在40~120 mm范圍內,表面光潔度明顯高于其它部位。亮帶在帶鋼上下表面同時出現,位置完全對應,但下表面亮帶的光潔度較上表面略高,亮帶寬度也大于上表面;

2.3亮帶缺陷宏觀觀察為光潔度高、周向凸起、側光可見。亮帶光潔度越高則凸起高度也越大。帶卷打開后,嚴重亮帶會表現為輕微的浪形缺陷,繼續開卷亮帶逐漸減輕和消失。亮帶主要發生在帶鋼尾部20~130m范圍內,少數帶鋼頭部也有發生,但距離較短,一般長約3~4 m,缺陷程度也明顯較帶尾輕;

2.4帶鋼的亮帶數以1條最為普遍,少數為2條,兩條亮帶一般在帶鋼中心線兩側大致呈對稱分布,同一卷帶鋼亮帶間輕重程度有所區別;

2.5在一個支承輥換輥周期內,有的工作輥會產生,有的工作輥就不會產生。工作輥換輥初期,亮帶較輕或沒有,隨著工作輥使用周期的延長,亮帶呈逐漸加重趨勢。不同卷取機卷取的帶鋼,亮帶缺陷的輕重程度有所差異,經抽卷帶鋼的亮帶較未抽卷的帶卷更為嚴重。

2.6開卷檢查時可以發現,嚴重亮帶會出現輕微浪形,經抽卷帶鋼的亮帶較未抽卷的帶卷更為嚴重。亮帶缺陷宏觀觀察為光潔度高、周向凸起、側光可見。亮帶光潔度越高則凸起高度也越大。

3 亮帶缺陷成因理論分析

3.1金相組織及力學性能分析

查找相關文獻可以得出:

1、利用光學顯微鏡對亮帶缺陷試樣和相鄰正常部位進行了微觀形貌及特征分析。從金相組織、晶粒度檢驗結果來看,亮帶處金相組織、晶粒度無明顯變化,這說明亮帶缺陷不是在軋制、冷卻過程中產生的。

2、對亮帶和正常部位進行了力學性能對比分析,結果見表1從檢驗結果來看:亮帶較正常部位屈服強度和抗拉強度略高,延伸率明顯偏低。

3、結合亮帶表面光潔度較高的特點,說明亮帶部位應經過冷加工變形。利用表面檢測儀對帶鋼整卷表面進行觀測,亮帶部位無明顯色差。對現場堆鋼未進入卷取機的帶鋼表面進行實物檢查,未見亮帶缺陷,這說明亮帶缺陷是在卷取過程中產生的。

3.2 ?帶鋼尾部受力分析

卷取機與帶鋼表面接觸設備有助卷輥和夾送輥,助卷輥在帶尾和帶鋼接觸長度為10m左右,與亮帶長度不符。夾送輥全長均與帶鋼接觸,在精軋F7拋鋼后,帶鋼尾部失張(層流輥道對帶鋼的張力),卷取張力集中在夾送輥和卷筒之間,帶鋼在夾送輥處的受力狀態發生改變。F7到下夾送輥 距離91.46m,包括了亮帶長度,因此亮帶與夾送輥的關聯性較大。

新上機夾送輥中間段為平輥。正常帶鋼斷面形狀為中間厚、兩邊薄的凸度弧形。二者主要在中間部位接觸,見圖1。因為帶鋼在夾送輥壓力作用下存在變形,實際帶鋼兩側同夾送輥表面均有接觸,但受力較小,為便于分析,假設帶鋼僅在中間部位與夾送輥接觸,所有力和受力平面均為水平或垂直方向,對分析結果沒有影響。

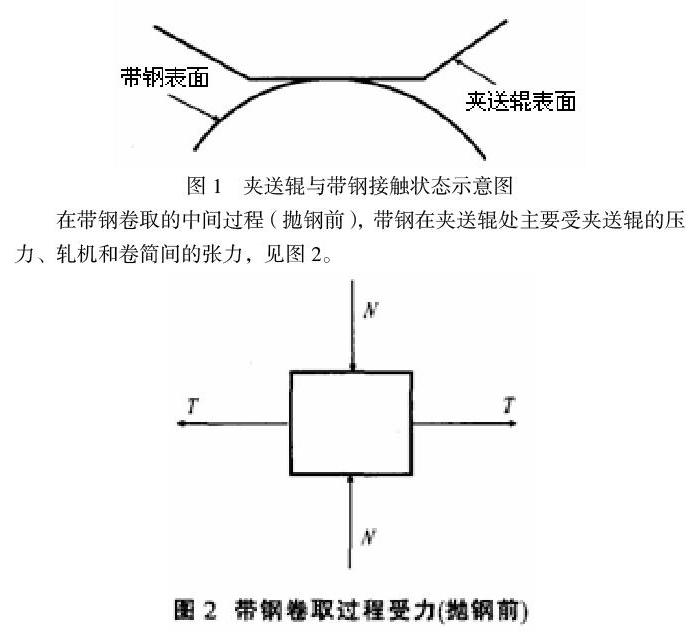

在帶鋼卷取的中間過程(拋鋼前),帶鋼在夾送輥處主要受夾送輥的壓力、軋機和卷簡間的張力,見圖2。

拋鋼后.帶鋼在夾送輥處主要受夾送輥的壓力、層流輥道對帶鋼的張力、夾送輥的摩擦力、夾送輥和卷筒間的張力,見圖3。

3.3 亮帶部位減薄原因分析

亮帶部位發生塑性變形,而其相鄰區域發生彈性變形,故亮帶部位一般較正常部位略薄;亮帶部位塑性變形后,其在帶鋼長度方向上有一定延展,但受兩側金屬的制約。主要以內應力的形式存在,嚴重時表現出輕微的浪形缺陷。在帶鋼成卷時,兩側金屬對亮帶部位的制約迅速減小,亮帶處在卷上表現為周向凸起。凸起部位與卷取機助卷輥形成點接觸,在助卷輥壓力作用下產生“疊軋薄板”效果,使帶鋼尾部幾圈亮帶處更薄.表現得更加明顯。同理,檢查線抽卷在托輥作用下也能加重亮帶缺陷。

3.4 亮帶發生在薄規格軟鋼卷板上原因分析

由前面分析可知:亮帶出現與否,取決于金屬的平面變形抗力K,K值越小,金屬越易發生塑性變形,故鋼質較軟的鋼種易發生亮帶缺陷。

3.5 ?亮帶條數分析

夾送輥使用中末期,輥中間磨損較嚴重,帶鋼和張力輥的接觸部位為中心的兩側,見圖4。帶鋼表面會出現兩條亮帶。如夾送輥磨損不均勻或帶鋼橫斷面不規整,帶鋼表面可能會出現多條亮帶。

3.6亮帶易發生在工作輥使用末期原因分析

一般精軋工作輥使用初期,帶鋼中部相對凸度較小,帶鋼與夾送輥接觸區域大,減小了帶鋼所受應力,發生亮帶的機率較小。精軋工作輥使用末期,帶鋼中部相對凸度較大,或由于精軋工作輥的不均勻磨損,造成帶鋼橫斷面形狀不規整,使帶鋼與卷取夾送輥的接觸區域減小,增大了帶鋼所受應力,使亮帶發生機率增大。

3.7 其它

對于帶鋼斷面形狀中部比較平直的生產線,張力輥的磨損也比較均勻,由于帶鋼與張力輥充分接觸,所以幾乎不出現亮帶缺陷。

4 亮帶缺陷控制的試驗方案

亮帶缺陷控制的試驗方案:

4.1亮帶是帶鋼與卷取夾送輥的局部接觸,在夾送輥壓力、夾送輥與卷筒間的張力共同作用下,使接觸區域的帶鋼發生塑性變形造成。

4.2 對于薄、軟帶鋼,在尾部卷取時,在保證卷形、避免帶鋼打滑的前提下。盡量減小夾送輥的壓力和夾送輥與卷筒間的張力,可以減輕帶鋼亮帶缺陷。另外薄材降張力副效應較大,易引起平整挫傷、鋼卷扁卷,大的卷取張力對板型控制也有幫助的,所以對張力下降的幅度和方式進行了反復的摸索,另外較大的助卷輥壓力會加重尾部亮帶程度,綜合考慮形成如下試驗方案,見表2

5跟蹤實驗結果

5.1在不同鋼種上做對比實驗,上平整跟蹤亮帶的程度和長度:

從試驗可以驗證減少卷筒總張力和尾部張力都在一定程度上減少了亮帶長度,程度也有減輕。修訂Q215(L)薄材的卷取張力,將卷取張力降低10%(DC01(L)系列易在平整產生挫傷,所以DC01(L)未降低卷筒張力)開展尾部自動減張工作,通過優化卷取張力曲線,自動降低尾部張力,目前一級通過修改減張的速率,可以實現F5-F7的自動快速減張,帶鋼出F7后20米左右降至所需的小張力。(可以推擴應用至減張IBA曲線,實驗了幾個班次,卷形較好,無影響。

5.2在帶鋼尾部到層流進行拍快停實驗,層流輥道上帶鋼表面無亮帶;

5.3通過跟蹤實驗發現,SPHC(L)、DC01(L)最易產生亮帶,且程度較重,長度較長,后期針對此材質做重點跟蹤試驗;

6 結論

亮帶的成因是在夾送輥與卷筒之間的張力過大,導致帶鋼發生微量的延伸變形,當精軋拋鋼后,帶鋼失去前張力,卷取張力集中在夾送輥與卷筒之間故在帶鋼的尾部最為突出。因此所有的控制措施圍繞著保證卷取卷形不扁的情況下優化卷取張力曲線。改變帶鋼的尾部受力情況。

1)優化卷取的張力曲線,在精軋拋鋼前降低卷取張力確保張力值小于帶鋼的變形力。

2)適當降低帶鋼的總體卷取張力,已經夾送輥的壓力。

3)夾送輥的不均磨損也會影響帶鋼的局部受力。定期清理夾送輥的冷卻均勻性。

4)帶鋼的凸度與亮帶的產生是有相關性,凸度大會促進亮帶的產生,但是薄材軋制難度較大結合板形情況適當兼顧。根據上述幾項措施的應用薄材亮帶缺陷得到明顯控制。

(作者單位:武鋼有限公司條材廠CSP分廠)