空分裝置主換熱器熱端溫差過大的原因分析

李芳芳, 王麗平

(山西焦化集團有限公司,山西 臨汾 041606)

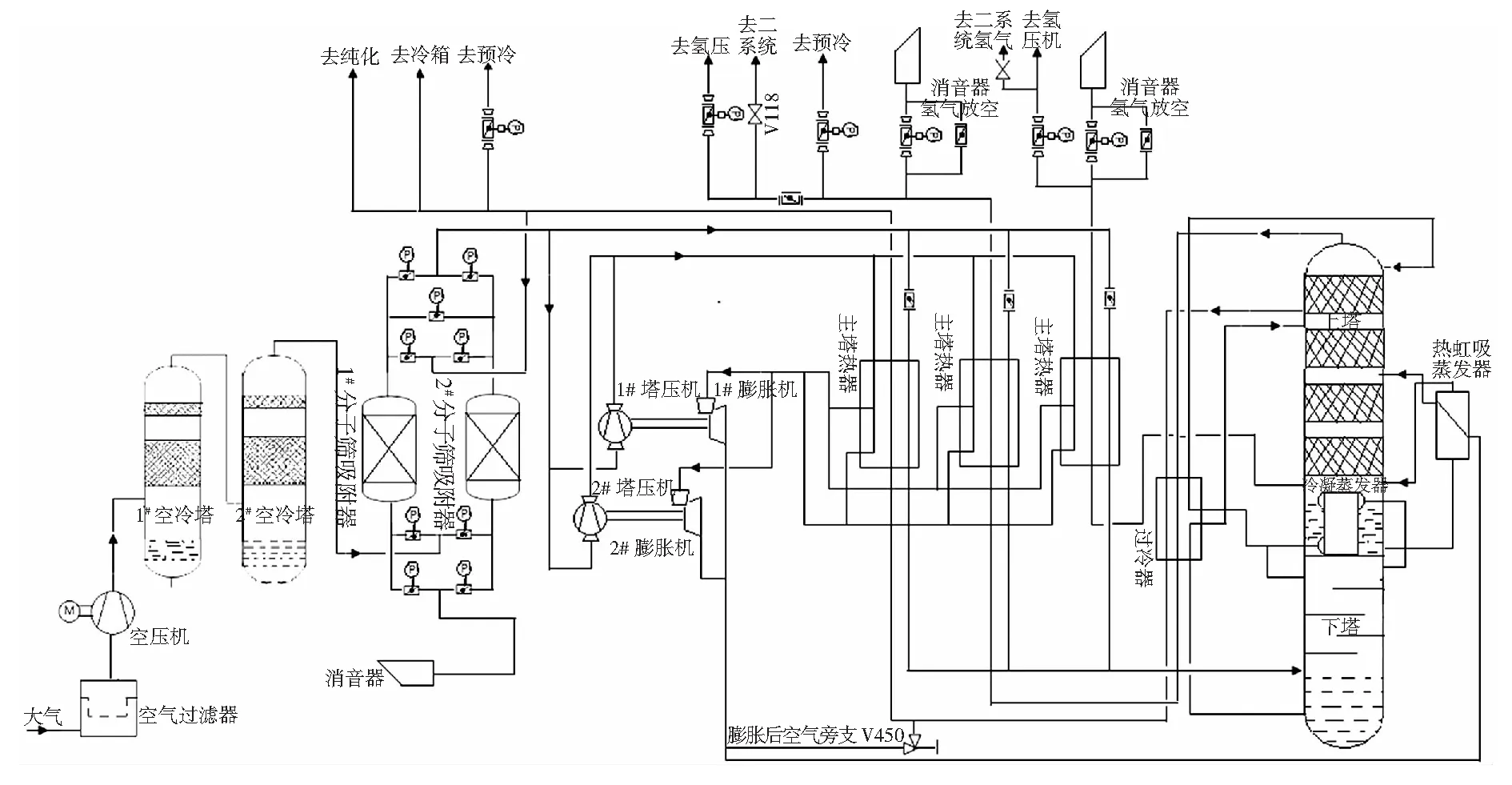

某公司甲醇廠空分車間有1#KDON-8000/5000型、2#KDON-6000/12000型空分裝置各一套,分別于2008年1月、2016年6月投產運行。裝置為國內第五代帶增壓膨脹機的全低壓分子篩凈化流程(流程圖見圖1),兩套裝置均利用深度冷凍的方法,將離心式空壓機送來的原料空氣,經氮水預冷系統冷卻、分子篩吸附凈化、板式換熱器降溫、膨脹機制冷、并通過雙級精餾塔精餾,分離出氧氣和氮氣,其中1#、2#空分裝置大部分氧氣經氧壓機壓縮供給甲醇一系統、甲醇二系統轉化爐使用,氮氣主要供公司各生產廠吹掃、置換、熄焦及升溫還原使用。1#空分裝置自投運以來除按系統計劃停車外,一直正常運行。但在2018年5月份開始出現了主換熱器熱端溫差過大的現象,此現象對空分裝置的安全運行造成了極大的隱患[1-2]。

2018年7月,1#KDON-8000/5000空分裝置運行工況進一步惡化,主換熱器熱端溫差最大達17 ℃,裝置冷損嚴重。

圖1 空分裝置流程圖

1 原因分析

為了查找主換熱器熱端溫差大的原因,從以下幾方面進行原因分析:

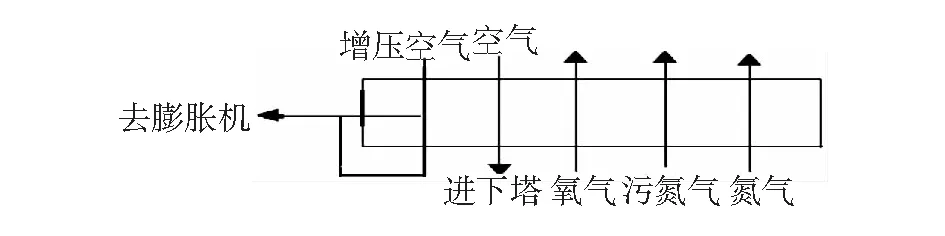

1.1 主換熱器本身設計問題

主換熱器本身設計換熱能力不足可能造成主換熱器熱端溫差增大。我廠1#空分裝置于2008年初次開車期間,運行平穩,熱端溫差最大7 ℃,空氣與氧氣通道、氮通道、污氮通道數量設計均能滿足熱交換要求,且多年來也未曾出現換熱能力不足問題,所以主換熱器本身設計不存在問題。2008年、2018年主換熱器熱端溫度參數見表1。

表1 2008年、2018年主換熱器熱端溫度參數

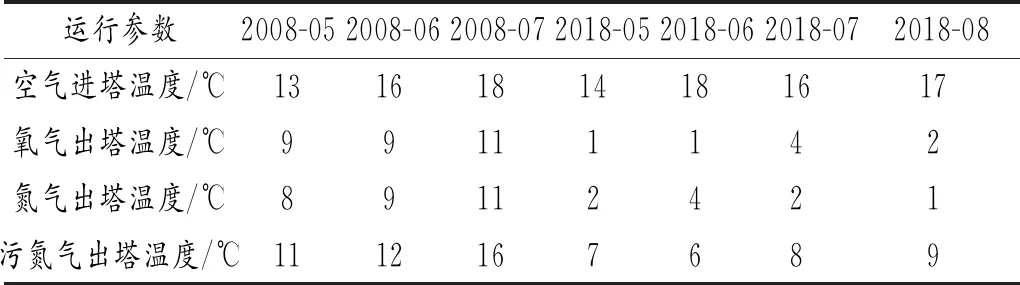

1.2 微量水分進入主換熱器

1#空分裝置若有水分進入,造成水分在主換熱器凍結,也是造成主換熱器熱端溫差大的原因。根據裝置流程水分可能是通過以下兩通道進入主換熱器(見圖2),即,增壓空氣帶入水分與正流空氣帶入水分兩種可能性:1) 若可能是增壓機冷卻器漏水,那么冷卻器后的氣側導淋閥就應有水排出,經現場排放,導淋排放正常。并采用便攜式露點儀進行分析,水分質量分數低于10×10-6,排除增壓機冷卻器漏水可能。2) 由于增壓空氣水分含量達標,所以基本可排除由分子篩來的正流空氣帶水的可能性。綜合以上兩項分析,有微量水分進入主換熱器的可能性可以排除。

圖2 主換熱器正返流氣體示意圖

1.3 加溫、冷卻驟變引起主換熱器破裂

如果是主換熱器微漏,不可能對換熱器造成如此大的影響,如果泄漏嚴重的話,那么中壓空氣將大量進入低壓返流氣體通道,返流氣體出塔壓力將有明顯的變化,而實際上各返流氣體的壓力沒有明顯波動,因此可排除主換熱器破裂泄漏原因。

1.4 操作人員調節有誤

本空分裝置用的是三個單元的主換熱器,操作人員在操作中可能存在氣流分配不合理問題。為此,車間專門在裝置返流氣體流量不變的情況下,通過V101、V102、V103閥配合調節熱端溫差,經過調整三股返流氣體出塔溫度相等,但熱端溫差仍然很大,所以排除進三個單元換熱器的空氣量分配不合理的原因。

1.5 分子篩對二氧化碳、碳氫化合物吸附不徹底

可能是分子篩對二氧化碳、碳氫化合物吸附不徹底,將二氧化碳、碳氫化合物帶入主換熱器造成主換熱器堵塞。

空分設備分子篩純化器將空氣中水分、二氧化碳及部分碳氫化合物吸附,吸附后利用污氮氣對分子篩進行加熱,分子篩純化器設置兩個,一個處于吸附階段,另一個處于再生階段。

我公司對生產原料的產購一直有嚴格的采購程序,而且分子篩一直用的是上海巷騰分子篩有限公司生產13X-APG,使用多年從無質量問題。而且本批次分子篩在2#空分裝置中使用正常,所以能保證分子篩質量。

再者,分子篩在使用過程中嚴格控制加溫再生程序,在分子篩再生中,操作人員嚴格按再生程序進行加溫、冷吹,控制再生溫度,堅持每8 h對純化器進行一次倒換操作,同時嚴格保證再生氣量的充足。并嚴格監視分子篩吸附器出口二氧化碳在線分析儀,并同現場人工分析數據相比較,確保數據的正確性。二氧化碳測量數據都在指標范圍內,無超標現象。所以,分子篩對二氧化碳、碳氫化合物吸附不徹底原因可排除。

1.6 其他異物堵塞了主換熱器通道

排除了以上幾種原因,最有可能就是主換熱器通道被異物(分子篩或其他異物)堵塞,影響了熱交換。

2 處理措施

在確定本次影響主換熱器熱端溫差增大的原因后,停止1#空分裝置運行,對裝置進行停車檢查。

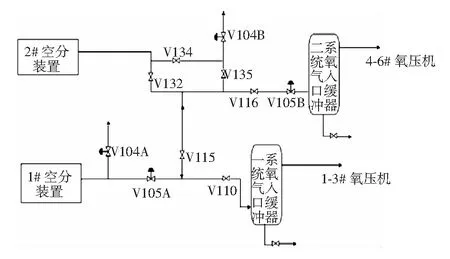

為了盡可能降低空分裝置檢修期間對整個甲醇一系統生產運行的影響,節能降耗,充分利用資源,先將2#空分裝置(此時正值甲醇二系統臨時停機檢修,2#裝置氧氣富余)的富余氧氣切入甲醇一系統為1-3#氧壓機供氣,使2#空分裝置代替1#空分裝置繼續為系統供氣。

正常生產時1#空分系統配套的1-3#氧壓機供甲醇一系統凈化車間轉化爐使用;2#空分系統配套的4-6#氧壓機供甲醇二系統第二凈化車間轉化爐使用。

2.1 2#空分產品氧氣送入1-3#氧壓機操作

1) 停4-6#氧壓機;同時關閉V105B閥,開V104B閥放散閥;將4-6#氧壓機完全退出。

2) 關閉2#空分系統氧氣入氧氣緩沖罐V116閥。

3) 現場開氧氣聯通閥V115閥至50%左右;同時,根據2#分餾塔頂部壓力適當關V104B放散閥至全關;緩慢關V105A閥門至全關,同時開V104A閥放散閥(根據1#空分分餾塔頂部壓力和氧壓機入口壓力進行操作)。

4) 2#空分氧氣出分餾塔總管閥V132閥至50%左右,一系統氧氣入氧壓機V1411閥門關至70%左右,并調節氧氣外送流量為6200 m3/h~6600 m3/h。

5) 一系統氧壓機回流閥V1403閥打手動,開到65%左右進行綜合調節。

6) 在倒換過程中應使1-3#氧壓機吸入壓力≥5.0 kPa。

7) 使1#、2#空分系統分餾塔上塔頂部壓力≤45.0 kPa。

8) 操作流程圖見圖3。

圖3 2#空分產品氧氣送入1-3#氧壓機操作圖

2.2 1#空分裝置停車、檢查確認

將1#空分裝置停車后,打開分子篩吸附器頂部,發現絲網上有大量粉塵,在對粉塵物質進行初步分析時,發現該物質遇水時沒有熱量產生(分子篩遇水時產生熱量),而且吸附器絲網已經變形呈凹陷形,基于以上現象,粉塵很可能是從污氮通道進入分子篩頂的絲網上,粉塵物質可能是珠光砂。但珠光砂如何進入污氮通路,還需進一步對冷箱內設備、管線進行查漏。

對整個裝置進行全面加溫,扒開冷箱珠光砂,進行保壓查漏。在加溫過程中發現從V108污氮排放閥中吹出少量珠光砂,打開V107、V109氮、氧排放閥未吹出珠光砂,因此將查漏重點放在污氮管線及所關聯的設備上。當拆開進冷箱充氣閥(V202)法蘭后,打開V202閥吹出大量珠光砂。對氮封管道進一步檢查,發現V202閥出口法蘭處破裂,就是此破裂點使得冷箱內的珠光砂通過此處進入污氮通道。

由查漏結果得出造成空分裝置主換熱器溫差過大的原因是氮封法蘭泄漏,在分子篩再生時珠光砂被吸抽到污氮管線后進入分子篩吸附器頂部,進而在分子篩吸附器正常運行時珠光砂隨空氣進入主換熱器,從而使主換熱器換熱面積減少,導致換熱器熱端溫差增大。

同時,清理出分子篩吸附器內的分子篩和活性氧化鋁,將其中的珠光砂篩出,并用吹除法將將分子篩頂部及管道、主換熱器中殘余珠光砂吹出。

在對精餾塔的吹除中沒發現有珠光砂存在的痕跡。

3 結論

1) 將充氮閥及連接管道進行更換,對整個裝置加溫、吹除處理后,1#裝置再次開車,順利出氧,各項工藝指標運行正常,均在指標控制范圍內。

2) 對這次問題的判斷、分析比較準確,沒有造成堵塞情況的進一步擴大化。

3) 在1#裝置停車檢查期間,充分利用2#裝置富余氧氣進行倒換操作,使系統資源得以合理充分的利用,避免了整個甲醇一系統的全線停車,為公司生產節約了成本。

4) 在今后的生產中,要加強粉塵來源的防范,固體粉塵進入空分設備后輕則堵塞換熱器通道,降低傳熱效率,堵塞精餾塔塔板,降低產品純度和產量;重則堵塞主冷板式氧通道,加速液氧中烴類雜質的濃縮;同時,粉塵有可能成為液氧中的引爆源,其危害性不可小視。