水合法制環己醇工藝中苯烷烯萃取精餾提純研究

張海全

(陽煤集團太原化工新材料有限公司,山西 太原 030400))

引 言

目前,環己烯水合法制環己醇工藝相對環己烷氧化法制環己醇工藝具有工藝簡單,收率高、能耗低、設備腐蝕程度低等優點[1],我公司30萬t/a環己醇裝置通過苯部分加氫、萃取精餾、水合反應制備環己醇。實際運行過程中,萃取精餾分離環己烯的效果不理想,通過對萃取精餾塔內件及填料進行技術改造來優化萃取分離效果,提高環己烯的收率,從而加大環己醇產出,滿足后續裝置的原料消耗。

1 萃取精餾工藝

萃取精餾的基本原理是在要分離的溶液中加入萃取劑,改變原溶液中關鍵組分的相對揮發度,即改變了原溶液組分間的相互作用力,構成一個新的非理想溶液。萃取劑的沸點均比原溶液中任一組分的沸點高,但它不能和原溶液中任一組分形成共沸物,在精餾塔中萃取劑一般隨塔底產品一起從塔底引出,再利用普通精餾使萃取劑與塔底產品分離,分離出的萃取劑循環使用[2]。

我公司環己醇裝置萃取精餾單元通過苯分離塔、苯回收塔、環己烯分離塔、環己烯回收塔來實現環己烯、苯、環己烷的分離。采用二甲基乙酰胺(DMAC)為萃取劑,改變苯部分加氫后的生成物苯、環己烯、環己烷之間的相對揮發度,實現對三種物質的有效分離。因為苯、環己烯、環己烷的沸點很接近(分別為80.1 ℃、83 ℃、80.7 ℃),故在采用萃取劑的同時,各塔均進行了減壓蒸餾。 具體流程為苯、環己烯、環己烷在苯分離塔中通過萃取劑萃取,環己烯和環己烷從塔頂蒸出進入環己烯分離塔,苯及DMAC進入苯回收塔進行分離,苯從塔頂蒸出返回加氫單元繼續參與反應,DMAC循環回苯分離塔繼續萃取。環己烯和環己烷在環己烯分離塔中通過DMAC萃取,為保證環己烯純度,環己烷和少量環己烯從塔頂蒸出進入環己烷精制單元,塔底環己烯和DMAC進入環己烯回收塔分離,環己烯從塔頂蒸出進入水合反應單元,DMAC自塔頂循環回環己烯分離塔繼續參與萃取。

2 存在問題

根據設計文件及目前萃取精餾單元運行的情況,以目前最大28 t/h的進苯量核算,理論產出環己烯為9.42 t/h,按照水合及脫氫反應的選擇性計算,理論最高的環己醇產量為11.37 t/h,低于理論設計環己醇產量12.5 t/h。

根據萃取精餾單元運行的情況,實際投加轉化率為40%,選擇性為80%的加氫催化劑與原設計轉化率51%,選擇性78%的加氫催化劑有較大差別。導致苯分離塔進料組分中苯含量達到58.12%,需要通過增加萃取比來使苯分離塔塔頂達到苯小于0.7%的指標。苯分離塔按照28 t/h的進料,塔頂的苯指標控制在1.8%左右,根據苯分離塔的設計數據,目前107.5 t/h的DMAC循環量,28 t/h的苯進量已經達到苯分離塔的極限(設計萃取比3.2,目前萃取比為3.8),如再增大DMAC循環量則會使苯分離塔發生液泛,當進料組成波動時,苯分離塔靈敏板溫度(設計80 ℃~81 ℃)將會隨之發生較大的波動,嚴重影響苯分離塔的分離效率。

苯分離塔塔頂未分離的苯隨環己烯及環己烷進入環己烯分離塔后,影響到了環己烯和環己烷在環己烯分離塔中的分離,在進料量比設計進料量小的情況下,塔頂環己烯的質量分數達到2.88%,高于設計值1.0%,同時,在控制環己烯分離塔塔頂指標下,環己烯回收塔塔頂的環己烷質量分數也大幅偏離了設計指標[ω(環己烷+苯)<1%,實際為ω(環己烷+苯)≈7.16%]。多的環己烷及苯隨環己烯進入水合單元后,使得水合反應的循環量增大,參與反應的環己烯量減少,水合生產的環己醇量低于設計值。

3 改造方案

經過與行業先進企業對標分析,目前環己醇萃取精餾單元苯分離塔設計處理能力偏小,環己烯分離塔理論塔板數設計偏小。考慮到現場空間有限及布置已固定等原因,改造方向確定為在不改變現有塔器尺寸及管口位置的情況下,對塔器內件及填料進行優化改造。具體方案如下:

1) 將苯分離塔填料由250Y升級為352Y,苯分離塔通量增大30%。

2) 將苯回收塔提餾段填料從250Y更換為252Y,同時更換提餾段以及精餾段內件。

3) 將環己烯分離塔350Y填料升級為602Y,壓降增加20%,理論板數可以增加約35%。

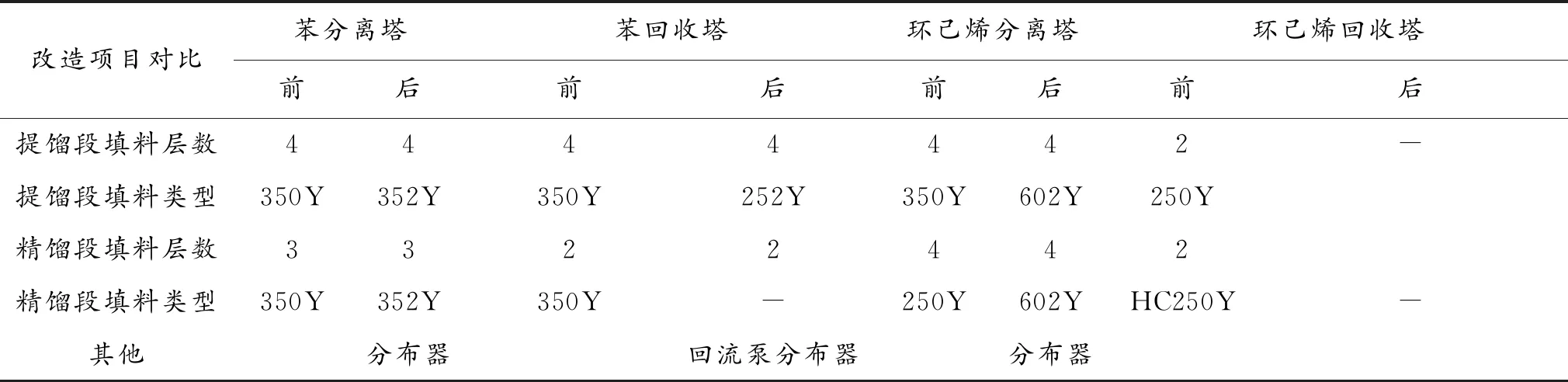

改造塔器前、后對比見表1。

改造后理論達到效果:

表1 塔器改造前、后對比表

改造前理論產環己醇10.19 t/h,改造后理論產環己醇11.39 t/h。

4 改造后實際運行情況

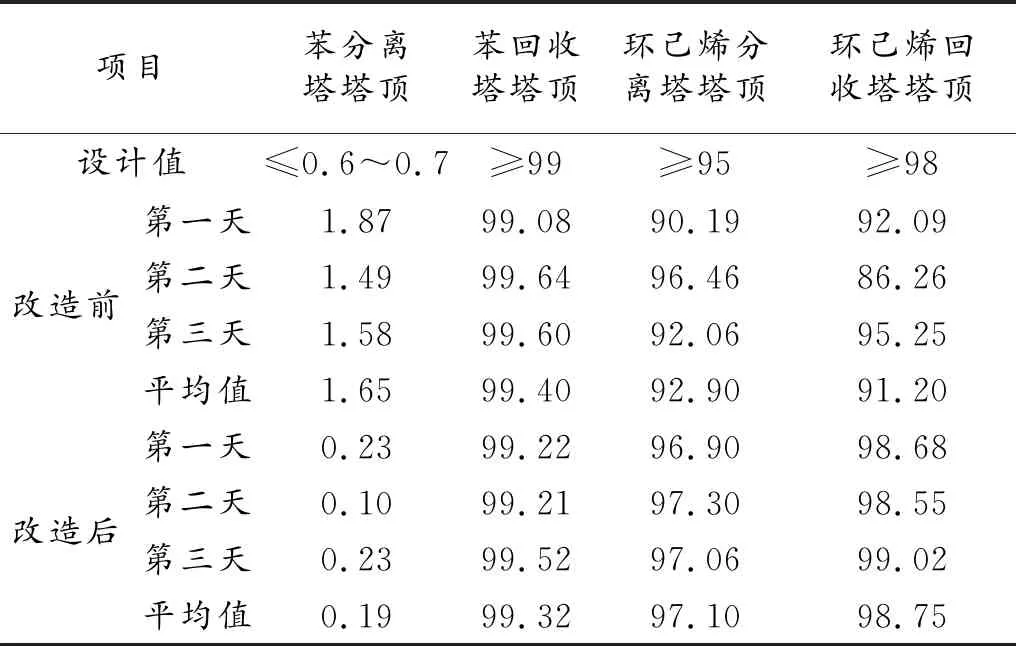

通過以上數據統計可以看出,改造前苯分離塔塔頂苯含量平均維持在1.65%,苯回收塔塔頂苯質量分數平均在99.40%,環己烯分離塔塔頂環己烷質量分數平均在92.90%,環己烯回收塔塔頂環己烯質量分數平均在91.20%,改造后苯分離塔塔頂的苯質量分數平均在0.19%,小于設計值3倍左右,環己烯分離塔DMAC分布方式改變后其分離效果明顯提高,環己烯分離塔塔頂部環己烷的質量分數平均在97.10%,相比改造之前純度平均提高了4.2%,環己烯回收塔塔頂部環己烯的質量分數平均在98.75%,相比改造之前純度平均提高了7.55%,此次改造的效果很明顯。具體見表2。

5 結論

目前環己醇裝置正常生產運行,環己醇產出由改造前最大10 t/h提至11.5 t/h,收率大大增加。

表2 萃取精餾單元改造前后數據對比據表 %