機制砂中不同因素對混凝土性能影響研究

牟曉磊

(中鐵十八局集團第一工程有限公司,河北 涿州 072750)

作為連接膠凝材料和粗骨料的媒介,砂的摻入對混凝土強度、耐久性等起著至關重要的作用。利用機制砂替代河砂配制混凝土,石粉含量、泥含量以及砂率的選擇是當前面臨的主要問題,機制砂石粉含量一般10%~20%,我國現行國家標準對機制砂石粉含量限值做出了嚴格的制約,因此一定程度上制約了機制砂的應用。相關研究和機制砂標準制訂時均將含粉量作為重要內容來對待[1-2],研究人員就石粉含量對混凝土性能影響開展了大量相關研究,結果如下:①石粉作用機理。石粉作用于混凝土增加了水泥漿體含量,同時提高了混凝土的流動性,石粉顆粒較小還可起到微滾珠作用,改善混凝土和易性,石粉的微集料堆積作用填充于混凝土中的內部空隙,增大了拌合物的密實,后期石粉以及其他膠凝材料的水化產物相互搭接作用使混凝土硬化漿體的抗壓強度增大。②石粉摻量。機制砂中石粉含量為8% ~12%時,混凝土和易性較好,且滿足施工需要; 超過15%以上時,混凝土和易性雖然滿足施工要求,但較為黏稠,在攪拌和泵送過程中需要較大的阻力。③抗壓強度。隨著石粉含量的增加,機制砂混凝土強度呈上升趨勢,石粉含量為15% 時達到最大值,繼續增加石粉含量會降低抗壓強度。④抗凍性能。石粉的摻入可以改善機制砂混凝土的抗凍性,石粉含量為5%~10%時,在200 次凍融循環后,隨著石粉含量的增加,混凝土的質量損失和強度損失均減小,超過了10%,混凝土抗凍性下降。

相關研究工作局限于機制砂石粉含量,但機制砂在破碎、堆放、運輸過程中不僅產生大量石粉,含泥量也隨之增大,同時石粉的粒徑制約著新拌混凝土的和易性,系統開展機制砂中不同因素對混凝土性能的影響研究非常重要。本文立足于三因素三水平正交試驗,通過探究機制砂石粉含量、泥含量以及砂率的影響程度,展開混凝土強度以及凍融試驗,旨在發現相關規律以提高機制砂在混凝土施工過程中的利用水平。

1 正交試驗

1.1 試驗原材料

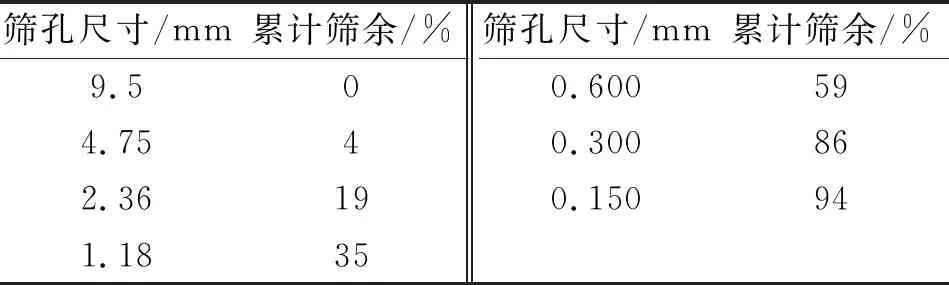

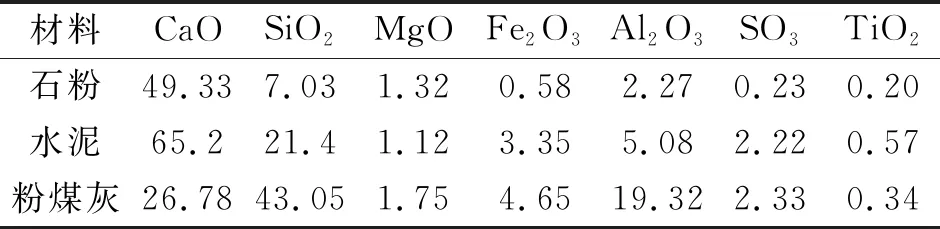

本研究采用的原材料如下:水泥:P.O 42.5,淮北相山水泥廠;機制砂:石灰石制機制砂,各項指標見表1,其細度模數2.8%,石粉含量7.0%,堆積密度1 538 kg/m3。石粉:與機制砂同石料,化學組成見表2;粉煤灰:Ⅱ級粉煤灰,化學組成見表2,永城裕東粉煤灰廠生產;混凝土外加劑:高性能聚羧酸減水劑,摻量為水泥質量的0.5%。

表1 機制砂級配

1.2 配合比確定

表2 水泥、粉煤灰及石粉的組成%

材料CaOSiO2MgOFe2O3Al2O3SO3TiO2石粉49.337.031.320.582.270.230.20水泥65.221.41.123.355.082.220.57粉煤灰26.7843.051.754.6519.322.330.34

選取的機制砂為沖洗干凈顆粒,并收集生產過程中被水沖洗掉的石粉,添加到無石粉的機制砂中,配制出不同石粉含量的機制砂,不同石粉含量、泥含量、砂率的機制砂配制混凝土配合比保持一致,即水膠比(0.45)、外加劑摻量(0.5%)相等,粉煤灰摻量(20%)保持一致。

1.3 試驗方法

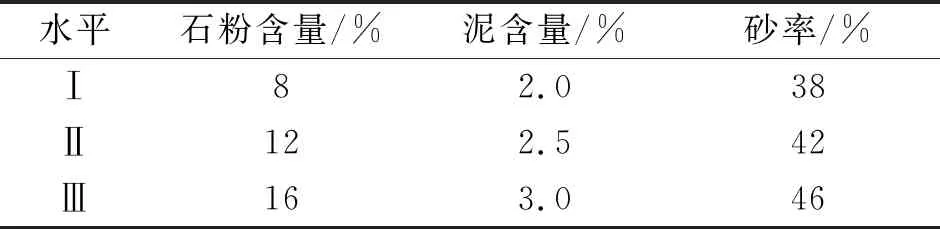

設計一個三因素三水平正交試驗表見表3。

表3 試驗考察的因素和水平

2 試驗結果與分析

2.1 正交試驗結果

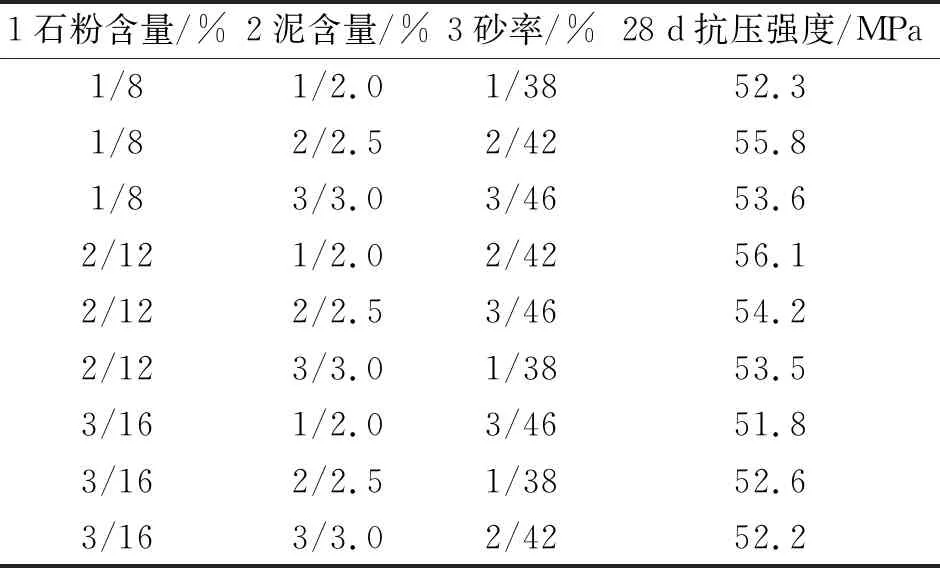

對制約混凝土抗壓強度的影響因素和水平進行正交試驗設計,計算出極差和方差,結果見表4和表5。

表4 L9(34)正交分析的試驗設計及部分結果

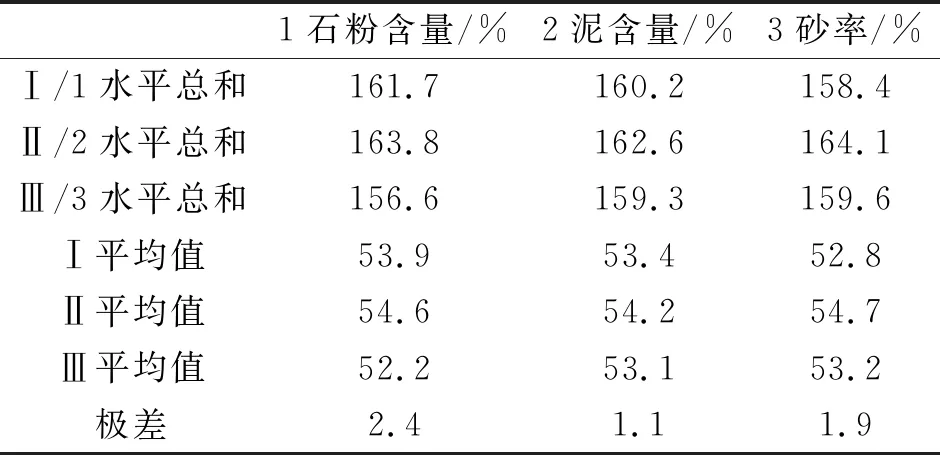

表5 正交分析試驗結果MPa

1石粉含量/%2泥含量/%3砂率/%Ⅰ/1水平總和161.7160.2158.4Ⅱ/2水平總和163.8162.6164.1Ⅲ/3水平總和156.6159.3159.6Ⅰ平均值53.953.452.8Ⅱ平均值54.654.254.7Ⅲ平均值52.253.153.2極差2.41.11.9

極差的大小可以得出試驗因素對混凝土強度的影響情況,石粉含量的變化對混凝土強度影響差到2.4 MPa,而泥含量的變化對強度的影響差僅僅只有1.1 MPa,可見石粉含量水平比泥含量水平重要多一些。由此可以得出結論:

(1) 石粉含量對混凝土強度的影響最大,其次是砂率,再次是泥含量。

(2) 石粉含量為12%、砂率為42%、泥含量為2.5%時混凝土強度好。

2.2 強度發展趨勢分析

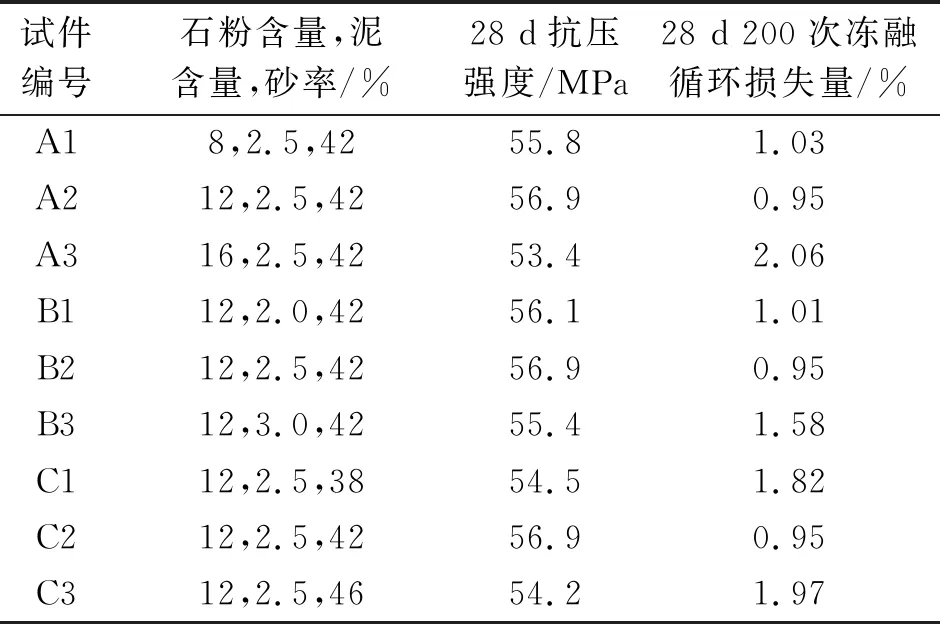

在標準養護條件下混凝土硬化漿體28 d 抗壓強度隨石粉含量、泥含量、砂率變化如表6所示,綜合分析不同石粉含量試件A1、A2、A3的強度可知,隨著石粉含量的增加強度呈現先增大后減小趨勢,石粉含量為12%時,強度達到最大值,A1、A3相較于A2分別為98.07%、93.85%;不同泥含量的強度發展趨勢如B1、B2、B3所示,隨著泥含量的增加強度呈現先增后降發展,泥含量為2.5%時強度達到最大值,B1、B3相較于B2分別為98.59%、97.36%;C1、C2、C3為不同砂率下強度發展趨勢,砂率的增加使得強度先增大后減小,砂率為42%時強度達到峰值,C1、C3相較于C2分別為95.78%、95.25%。

表6 三因素三水平作用下混凝土硬化漿體發展情況

A2、B2、C2均為同一配合比,且為最高強度,A、B、C中強度的極差值呈A(3.5 MPa)>C(2.7 MPa)>B(1.5 MPa),即改變石粉含量強度發生變化的趨勢大于砂率的變化,砂率的變化趨勢大于泥含量的變化趨勢,與正交試驗的分析結果相同。其主要原因如下:①石粉的主要成分是CaO,作用于水泥膠凝材料中發生水化反應主要水化產物為Ca(OH)2,與水泥早期的水化產物相同,硬化漿體的水化結晶增多且彼此相互搭接形成網絡狀結構,混凝土強度得以提升,未參與水化的惰性石粉微粒依據自身微集料填充作用,增加混凝土密實度,但隨著石粉含量的增加膠凝漿體的需水量增大,相同流動度的情況下勢必提高水的用量,水的加入增大了原有配合比中的水膠比,微結構下形成水化結晶相互搭接形成的網絡狀密實度下降,最終導致強度降低。②砂率是調節混凝土和易性的主要參考指標,砂作為膠凝材料和粗集料結合的橋梁,依據自身優良的級配填充于混凝土硬化過程中形成的大尺寸空隙,降低硬化混凝土的空隙率,從而提高強度,隨著砂率的提高,砂的用量逐漸增大,需要包裹砂的漿體量也逐漸增大,相同膠凝漿體下不足以包裹增多的砂量,致使硬化混凝土中相對游離的砂量增多,與粗骨料膠結性下降,終使強度降低。③泥的粒徑尺寸較小,攪拌過程中摻入混凝土中可以降低混凝土的空隙率,一定范圍內隨著集料中泥含量的增加,混凝土硬化強度隨之增大,但泥的絡合性較差,幾乎不具備膠凝特性,隨著摻量的增大勢必會降低砂子與膠凝材料的粘結性,導致混凝土強度下降。

2.3 凍融性能影響

依據《普通混凝土長期性能和耐久性能試驗方法標準》(GB/T50082-2008)對混凝土進行200 次凍融循環,質量損失率結果如表6所示。對比不同石粉含量A1、A2、A3質量損失率,隨著石粉含量的增加質量損失率呈現先減小后增大趨勢,石粉含量為12%時,質量損失率最小,A1、A3分別為 A2的108.42%、216.84%;不同泥含量、砂率發展趨勢與不同石粉含量的混凝土凍融循環后質量損失率一致,泥含量為2.5%質量損失率最小,B1、B3相較于B2分別為 106.31%、116.31%;砂率為42%時質量損失率達到最小值,C1、C3相較于C2分別為 191.58%、207.37%。

A2、B2、C2質量損失率相同,A、B、C中質量損失率的極差值呈A(1.11%)>C(1.02%)>B(0.63%),即石粉的影響因素最大,其次是砂率,再次是泥含量。凍融循環的質量損失率變化一定程度上體現了混凝土強度的發展趨勢,混凝土凝結硬化后其強度增大,空隙率較低,微結構密實度增大,經凍融循環后,強度較高的硬化漿體表面剝蝕率較低。

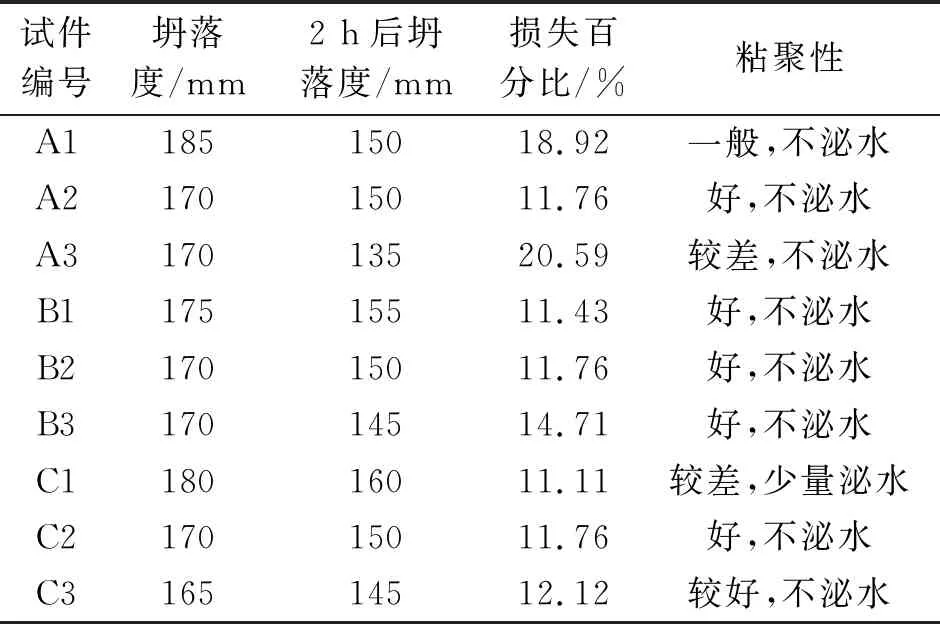

2.4 工作性影響

新拌混凝土工作性發展情況如表7所示,對比不同石粉摻量(A1、A2、A3)、不同泥含量(B1、B2、B3)、不同砂率(C1、C2、C3)下新拌混凝土坍落度發展變化,不同石粉摻量新拌混凝土2 h坍落度的損失百分比高于不同含泥量和不同砂率,即石粉含量制約坍落度變化的因素最為突出,其次是含泥量,最后是砂率。

表7 三因素三水平作用下混凝土工作性發展趨勢

3 結論

(1) 石粉含量對混凝土強度的影響最大,其次是砂率,再次是泥含量,對應的高強度的條件是石粉含量為12%、砂率為42%、泥含量為2.5%,最佳度條件下,混凝土強度達到56.9 MPa。

(2) 凍融性研究表明:適量的石粉、泥含量、砂率可以優化硬化混凝土的孔結構和空隙率,有利于混凝土強度及抗凍性能的提高。