9.00-20 14PR AEX2輪式挖掘機輪胎的設計

張亞輝,朱海濤,王 潔

(風神輪胎股份有限公司,河南 焦作 454003)

近年來,我國大力扶持基礎建設[1],重型機械由此得到更廣泛的應用[2-4]。在今后幾年內挖掘機市場會持續火爆,預期挖掘機年銷售量會保持在13萬臺左右。

為進入挖掘機市場,同時給韓國工廠VOLVO輪式挖掘機提供配套輪胎,我公司決定開發9.00-20 14PR AEX2輪式挖掘機輪胎(14 t級)。9.00-20 14PR AEX2輪式挖掘機輪胎裝配車輛時單車裝8條輪胎,雙胎并裝,最高速度為40 km·h-1。

根據市場環境,需要設計一款牽引力、耐磨性能和外觀質量均較好的產品。現將9.00-20 14PR AEX2輪式挖掘機輪胎相關設計情況簡介如下。

1 技術要求

根據GB/T 2980—2018《工程機械輪胎規格、尺寸、氣壓及負荷》,確定9.00-20 14PR AEX2輪式挖掘機輪胎的技術參數為:標準輪輞 7.5,充氣外直徑(D′) 1 018(1 002.7~1 053.7) mm,充氣斷面寬(B′) 259(251.23~277.13) mm,速度 40 km·h-1,標準負荷 2 575 kg(充氣壓力為700 kPa時)。

2 結構設計

2.1 外直徑(D)和斷面寬(B)

為保證成品輪胎充氣外緣尺寸符合國家標準要求,且輪胎充氣后有良好的使用性能,結合我公司的工藝情況,本設計D取1 018 mm,B取260 mm,輪胎外直徑膨脹率(D′/D)取1.009 9,斷面寬膨脹率(B′/B)取1.166。

2.2 行駛面寬度(b)和弧度高(h)

由于挖掘機輪胎的工作條件比較苛刻,常遇尖銳物體,同時需要較大扭轉力,輪胎不僅要具有良好的抗扭轉性能,還要有可靠的耐磨性能。本設計采取如下措施:

(1)增大b減小h,對b/B進行合理取值,以提高輪胎抗扭轉性能;

(2)輪胎行駛面采用平滑結構,以增大其與地面的接觸面積,提高耐磨性能[5];

(3)優化輪胎結構,提高其行駛性能。

本設計b/B取0.92,其中b為240 mm,h/斷面高(H)為0.048,h為12 mm。

2.3 胎圈著合直徑(d)和著合寬度(C)

為使胎圈符合輪輞曲線,避免出現胎圈滑移和胎圈裂口等問題,d值選取尤為關鍵,本設計結合經驗,d取512 mm,C取178 mm。

2.4 斷面水平軸位置(H1/H2)

斷面水平軸為輪胎的應力分隔線,一般情況下,在胎肩部位有較大的應力集中,也是輪胎問題的集中點,為此,在新設計輪胎材料分布中,需要將各個部件的應力集中點錯開,使應力分散在斷面水平軸之上,結合經驗,H1/H2一般為0.9,本設計取0.865。

輪胎斷面結構如圖1所示。

圖1 輪胎斷面結構示意

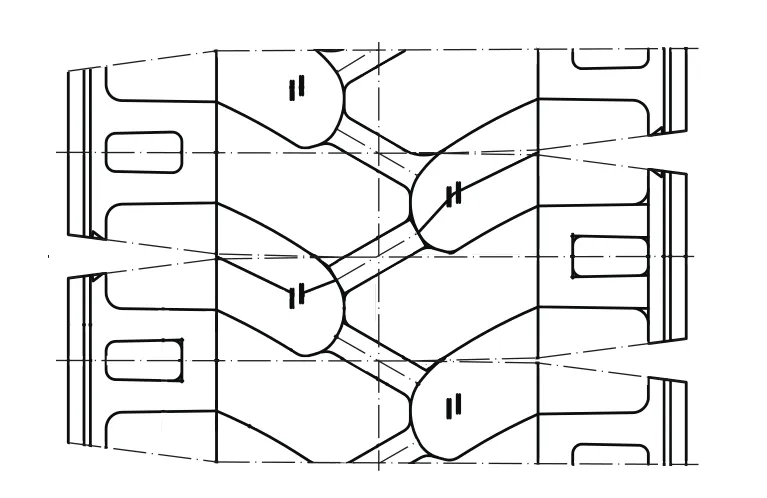

2.5 胎面花紋

挖掘機輪胎在作業過程中,路況往往較差,且有較多石塊和刺扎物,極易造成輪胎劃傷、損壞,因此花紋飽和度不易過大;同時由于挖掘機在使用過程中需要較大的扭轉力,導致其輪胎胎面花紋發熱量較大,需要合理的花紋節距和胎面結構設計進行散熱[6],因此本設計采用大花紋塊,并在花紋塊之間增加加強膠,保證花紋塊間的連接力,以防止輪胎出現掉塊及不耐磨等早期損壞。設計花紋深度為20 mm,花紋飽和度為76.25%,花紋周節數為24。

胎面花紋展開如圖2所示。

圖2 胎面花紋展開示意

3 施工設計

3.1 胎面

針對挖掘機輪胎惡劣的使用環境,胎面采用耐磨配方膠料,同時考慮到輪胎需要較大的扭轉性,基部膠選取生熱低、抗撕裂的配方,本設計胎面膠寬度為330 mm,冠部厚度為29 mm,胎肩厚度為25 mm。

胎面采用纏繞法成型,以減小膠料擠出的氣孔率,降低不合格品率,進一步提高胎面質量的精確度。

3.2 胎體

胎體采用6層簾布,前2層簾布采用1870dtex/3 V1錦綸6簾布,后4層采用1400dtex/3V1錦綸6簾布,胎體簾線角度為34°,胎冠簾線角度為55°,簾線假定伸張值為1.028 5,可保證輪胎充氣后達到理想尺寸及穩定的安全倍數。

三維輪胎如圖3所示。

圖3 三維輪胎示意

3.3 胎圈

采用雙胎圈結構,鋼絲圈采用直徑為0.9 mm的鍍銅回火胎圈鋼絲,排列方式為7×7,胎圈部位采用整周纏繞,保證胎圈鋼絲間的粘合性,降低胎圈爆裂的風險。

3.4 成型

采用半芯輪式成型機成型,機頭直徑為660 mm,機頭寬度為516 mm,采用2-2-2成型方式。

3.5 硫化

采用雙模定型硫化機硫化,硫化條件為:外壓蒸汽溫度 (200±5) ℃,過熱水溫度 (210±8)℃,過熱水壓力 (2.3±1) MPa,總硫化時間100 min。

4 成品性能

成品輪胎加工時,胎面溝出溝深度為1~2.5 mm時為合格品,同時,胎圈邊部的修剪膠邊膠條最大殘留量不應超過3 mm,無內胎輪胎的胎圈順胎趾邊部應修剪整齊,不能出現鋸齒狀,不能傷及簾線層。

在胎面溝深度不大于1 mm或長度大于2.5 mm時,需要修補輪胎,輪胎修補后根據其性能可定為合格品或等外品。

成品性能均達到國家標準和公司內控標準要求。

5 結語

新設計的9.00-20 14PR AEX2輪式挖掘機輪胎在蘇州湖州實驗廠已完成初步測試,行駛時間達到2 000 h,符合開發預期。