促進劑DPG在白炭黑填充天然橡膠膠料混煉中加料順序對膠料性能的影響

董興旺,劉 輝,任福君,張建軍

(中策橡膠集團有限公司,浙江 杭州 310018)

為了應對輪胎標簽法,轎車輪胎胎面配方中廣泛采用改性溶聚丁苯橡膠和白炭黑,使輪胎具有高濕地抓著力和低滾動阻力[1]。然而輕型載重輪胎行駛路況復雜、負荷大,為防止出現早期磨損和切割撕裂問題,其胎面配方通常采用以高強度天然橡膠(NR)為主的生膠體系,同時為了降低滾動阻力、提高濕地抓著力,并保持優良的耐磨性能,采用白炭黑與炭黑并用的填料體系。

眾所周知,NR具有相對分子質量大、自結晶和生膠強度大等優點,然而其表面呈弱極性,導致強極性的白炭黑在其中分散困難。白炭黑由于表面含有大量羥基,具有很高的表面極性,在膠料混煉和儲存中容易發生聚集,從而影響膠料的各項性能。

通常白炭黑配方中使用硅烷偶聯劑(如TESPD或TESPT)對白炭黑進行表面改性,以提高橡膠與白炭黑的相容性,白炭黑表面的羥基與硅烷偶聯劑的羥基之間發生反應,即硅烷化反應。然而,白炭黑表面的羥基有強烈的吸附作用,對膠料中的各種助劑(如促進劑、防老劑等)產生吸附,從而降低硫化速率。W.Kaewsakul等[2]研究表明,促進劑DPG在一段混煉中加入可以促進硅烷化反應。

本工作研究促進劑DPG在白炭黑填充NR配方體系中加料順序對硅烷化反應,進而對膠料性能的影響,以期為膠料配方開發和混煉工藝設計提供參考。

1 實驗

1.1 主要原材料

NR,牌號SVR3L,越南產品;炭黑N220,上海卡博特化工有限公司產品;白炭黑,牌號1165MP,索爾維精細化工添加劑(青島)有限公司產品;硅烷偶聯劑,牌號Si-75,浙江金茂橡膠助劑品有限公司產品;環保油,牌號V700,寧波漢圣化工有限公司產品;促進劑DPG,山東尚舜化工有限公司產品。

1.2 試驗配方

NR 100,炭黑N220 20,白炭黑 30,硅烷偶聯劑 2.4,環保油 2,促進劑DPG 0.6,其他15.5。

1.3 主要設備和儀器

1.5 L切線型密煉機,青島測控科技有限公司產品;VSMV100B型門尼粘度儀,上海諾甲儀器有限公司產品;RPA2000橡膠加工分析(RPA)儀,美國阿爾法科技有限公司產品;GT-M2000型硫化儀、GT-TS-2000-M型電子拉力機和GT-7012-D型DIN磨耗實驗機,中國臺灣高鐵檢測儀器有限公司產品。

1.4 混煉工藝

混煉采用1.5 L切線型密煉機,填充因數為0.70,轉子轉速為55 r·min-1。方案1,2,3中促進劑DPG分別在一段、二段和三段混煉時加入。

一段混煉工藝為:加入NR塑煉30 s→加白炭黑、硅烷偶聯劑、促進劑DPG(僅方案1)、氧化鋅、硬脂酸和防老劑等混煉至130 ℃→提壓砣清掃→壓壓砣混煉至155 ℃→恒溫120 s排膠,在開煉機上出片后停放24 h。

二段混煉工藝為:加入一段混煉膠和促進劑DPG(僅方案2)混煉至130 ℃→提壓砣清掃→壓壓砣混煉至150 ℃→排膠,在開煉機上出片后停放24 h。

三段混煉工藝為:加入二段混煉膠、促進劑DPG(僅方案3)和硫黃等→壓壓砣混煉至95 ℃→提壓砣清掃→壓壓砣混煉至110 ℃→排膠,在開煉機上出片后停放24 h。

1.5 性能測試

(1)加工性能和物理性能等。各項性能根據相應的國家標準進行測試,其中撕裂強度測試采用新月形試樣。

(2)采用RPA儀對硫化儀測試后硫化膠(160℃×t90)進行分析。

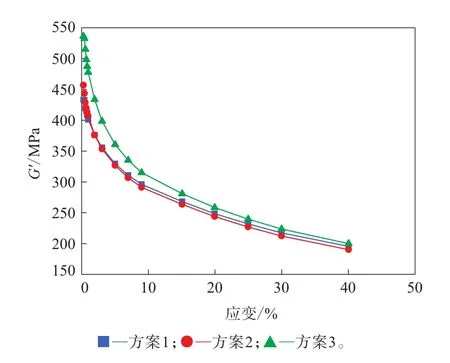

應變掃描測試儲能模量(G′)和損耗因子(tanδ)。測試條件為:溫度 60 ℃,頻率 1.67 Hz,應變范圍 0.28%~42%。以0.28%與42%應變下的G′之差(ΔG′)表征Payne效應,以60 ℃時的tanδ表征滾動阻力。

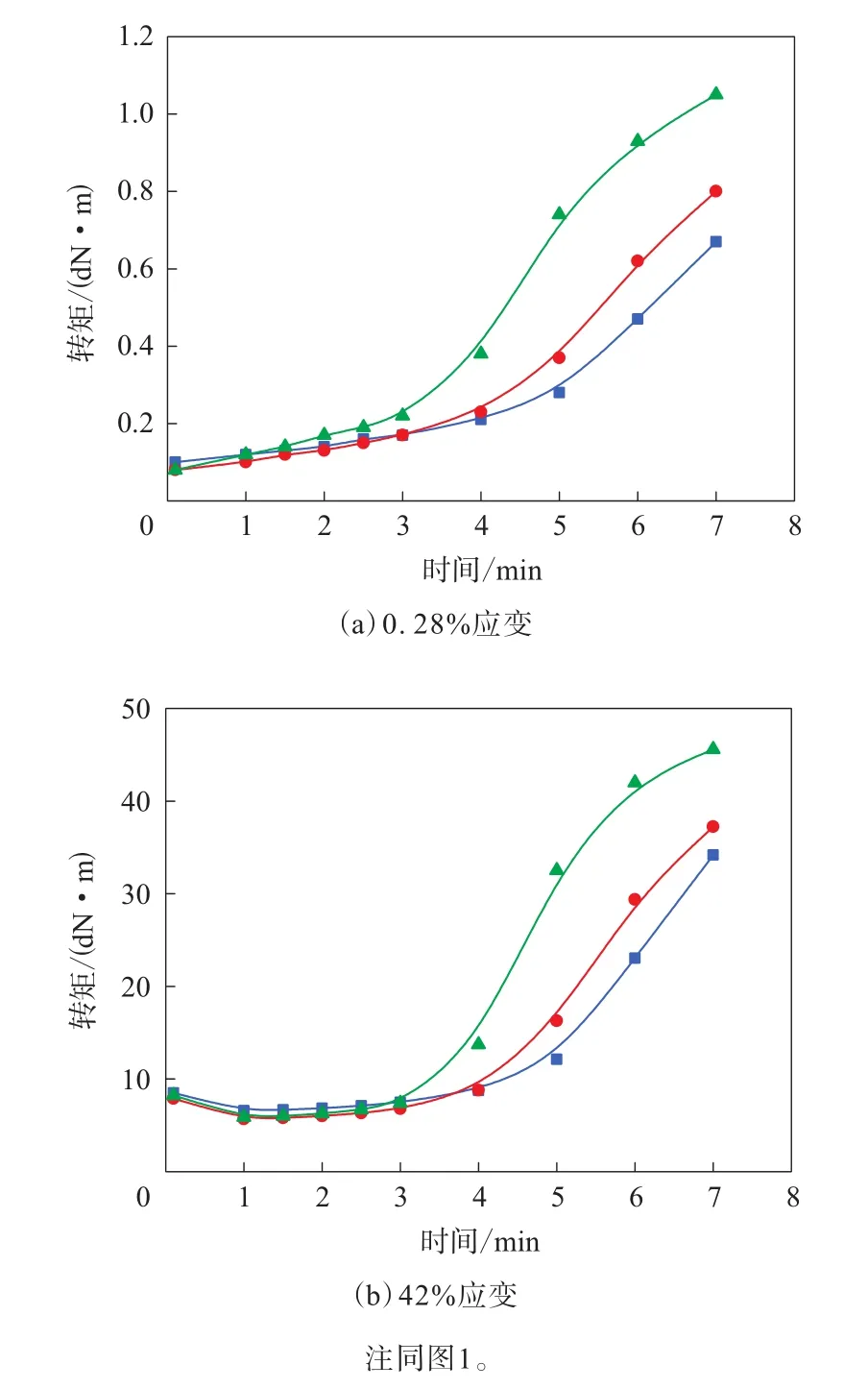

時間掃描測試條件為:溫度 60 ℃,頻率1.67 Hz。以0.28%應變下的時間掃描曲線表征白炭黑的聚集程度,以42%應變下的時間掃描曲線表征橡膠-橡膠及橡膠-白炭黑的相互作用[3]。

(3)結合膠含量和溶脹率。利用化學方法進行測定[2]。

2 結果與討論

2.1 加工性能和硫化速率

膠料加工性能和硫化速率的測試結果如表1所示。

表1 膠料的加工性能和硫化速率

從表1可以看出:方案1—3膠料門尼粘度相當,表明促進劑DPG的加料順序對膠料的門尼粘度沒有明顯影響;方案1—3膠料的門尼焦燒時間依次縮短,硫化速率依次提高。這主要是由于促進劑DPG在一段混煉加入,參與并促進硅烷化反應;促進劑DPG在二段混煉加入,由于硅烷化反應已經開始,其僅有少部分參與硅烷化反應,大部分參與后期的硫化反應;促進劑DPG在三段混煉加入,硅烷化反應已經完成,其僅作為硫化促進劑參與后期的硫化反應,因此方案1,2,3膠料的門尼焦燒時間依次縮短,硫化速率依次提高。

2.2 Payne效應

3個方案膠料的應變掃描G′曲線如圖1所示。方案1—3膠料的ΔG′分別為237.6,266.9和336.3 MPa。

圖1 3個方案膠料的應變掃描G′曲線

由此可見:方案1—3膠料的Payne效應依次提高,表明促進劑DPG在一段混煉加入,促進了硅烷化反應,降低了Payne效應;在二段混煉加入對硅烷化反應的影響變小;在三段混煉加入則對硅烷化反應沒有影響。

2.3 硅烷化程度

3個方案膠料的時間掃描曲線如圖2所示。

圖2 3個方案膠料的時間掃描曲線

從圖2(a)可以看出,在0.28%應變下,轉矩隨著時間的延長逐漸增大,方案1—3膠料的曲線依次升高。在小應變下的時間掃描曲線轉矩越小,白炭黑的聚集網絡化程度越小,硅烷化反應程度越高。這表明促進劑DPG在一段混煉加入對硅烷化反應的促進作用最大,在二段混煉加入的促進作用較小,在三段混煉加入則沒有參與硅烷化反應。

從圖2(b)可以看出,在42%應變下,轉矩隨著時間的延長逐漸增大,方案1—3膠料的曲線依次升高。這與前述結論一致,促進劑DPG在一段或二段混煉加入,參與并促進了硅烷化反應,使參與最終硫化反應的量減少,轉矩小于在三段混煉加入的情況。因此,在進行配方開發和工藝設計時應注意,促進劑DPG如果在一段或二段混煉加入,在加硫黃終煉時要適量補充促進劑DPG。

2.4 結合膠含量和交聯密度

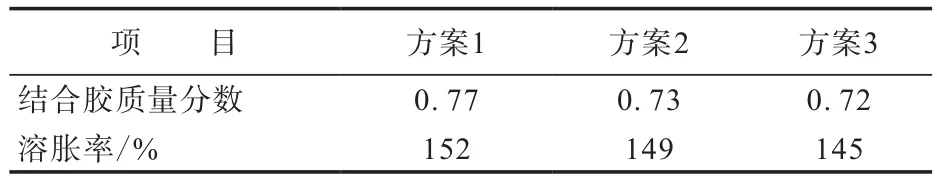

膠料結合膠含量和溶脹率的測試結果如表2所示。通過溶脹率來討論交聯密度,溶脹率越大,交聯密度越小。

表2 膠料的結合膠含量和溶脹率

從表2可以看出,方案1—3膠料的結合膠含量和溶脹率依次減小,這與促進劑DPG在一段或二段混煉加入,參與并促進硅烷化反應的結論是一致的,硅烷化程度高,結合膠含量大,但交聯密度低。

2.5 物理性能

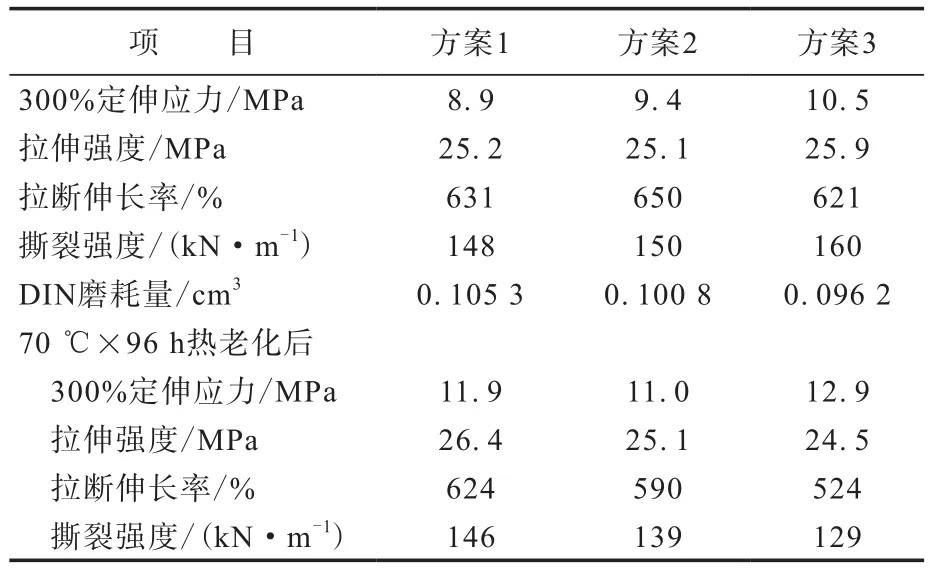

硫化膠物理性能的測試結果如表3所示。

表3 硫化膠的物理性能

從表3可以得出如下結論。

(1)方案1—3硫化膠的300%定伸應力、撕裂強度和耐磨性能依次提高;3個方案硫化膠的拉伸強度和拉斷伸長率相當。這說明促進劑DPG在一段混煉加入,硅烷化程度最高,但最終參與硫化反應的量最少,因此方案3硫化膠的300%定伸應力和撕裂強度最大,耐磨性能最好。

(2)在70 ℃×96 h熱老化后,方案1—3硫化膠的拉伸強度、拉斷伸長率和撕裂強度依次減小,方案1硫化膠的300%定伸應力僅次于方案3硫化膠,這與老化前的變化趨勢正好相反。這是由于方案1中促進劑DPG在一段混煉加入,對硅烷化反應的促進作用最強,使白炭黑與橡膠之間的相容性更好,因此提高了硫化膠的耐熱老化性能。

2.6 動態生熱性能

采用RPA儀測試的3個方案膠料的應變掃描tanδ曲線如圖3所示。方案1—3硫化膠60 ℃時的tanδ分別為0.116,0.111和0.107。

圖3 3個方案膠料的應變掃描tanδ曲線

由此可見,方案1—3硫化膠60 ℃時的tanδ依次減小,這是由于方案1中促進劑DPG在一段混煉加入,參與硅烷化反應,使參與硫化反應的量減小,導致交聯密度降低,硫化膠生熱增大。

3 結論

在白炭黑填充的NR配方體系中,促進劑DPG與NR、白炭黑和硅烷偶聯劑同時加入混煉能夠參與和促進硅烷化反應,改善白炭黑與NR之間的相容性,減輕白炭黑聚集,因此可降低Payne效應,提高硫化膠的耐熱老化性能,但因其參與硅烷化反應而減小了參與硫化反應的量,導致硫化速率降低,焦燒時間延長,同時由于交聯密度下降導致耐磨性能、300%定伸應力和撕裂強度降低及60 ℃時的tanδ增大。

由此可見,在配方開發和混煉工藝設計時,如果促進劑DPG在前期混煉階段加入時,應考慮在加硫黃終煉階段適量補充促進劑。