基于光纖應變傳感器的型架定位器位置檢測方法研究

李現坤,曾德標,楚王偉,伍承旭

(1.成都飛機工業(集團)有限責任公司,四川成都610092;2.四川省航空智能制造裝備工程技術研究中心,四川成都610092)

在飛機裝配過程中,型架定位器狀態的穩定性關系著飛機各個部件的裝配精度,是保證飛機裝配質量和協調性的重要指標[1-6]。目前,針對定位器位置的檢測,主要采用直接測量的方式:首先采用激光跟蹤儀對現場基準點進行測量和擬合,然后依次檢測各個定位器的位置是否滿足要求,如不滿足,則通過人工調整的方式使定位器滿足定位精度要求。然而,由于型架結構較大,測量視線容易被遮擋,導致個別定位器位置無法被檢測到。此外,由于成本所限,只能對定位器進行逐個檢測,而無法同時對所有定位器進行檢測,這可能造成個別定位器位置偏差過大,從而影響飛機裝配質量[7-8]。

為了實現飛機裝配過程中型架定位器位置的準確檢測,筆者提出了一種基于光纖應變傳感器的定位器位置檢測方法:利用光纖應變傳感器采集型架主體及定位器組件關鍵特征部位的位置信息,并采用BP神經網絡算法對采集的數據進行分析和處理,建立飛機型架不同區域應變量與定位器位置變化量之間的映射關系,實現對飛機裝配過程中定位器位置的實時檢測[9]。

1 光纖應變傳感器

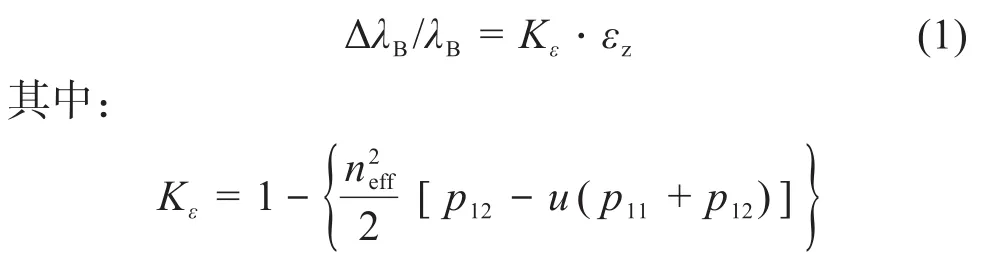

飛機裝配現場環境惡劣,傳統應變傳感器在粘貼、布線等方面難以滿足使用要求。光纖應變傳感器具有體積小、質量小、精度高等優點[10-13],容易實現對被測信號的遠距離檢測,同時具有高度的集成性,即在一根光纖上可以串行或并行多個傳感器,可同時傳輸多種信號。光纖應變傳感器利用光導纖維的傳光特性,將來自光源的光傳入調制器。在調制器內,由于應變與光的相互作用,使得纖芯的有效折射率和光柵周期發生變化,進而導致纖芯的中心波長發生變化。通過檢測反射或透射中心波長的漂移量,可以得到應變的變化。根據光纖光柵的布拉格方程,得出波長漂移與應變之間的關系:

式中:λB為中心波長;ΔλB為波長的偏移;Kε為光纖靈敏度系數,可以根據光纖的固有屬性計算得出;εz為應變大小;為光柵的有效折射率;p11和p12均為石英的彈光系數;u為石英光纖的泊松比。

2 BP神經網絡算法

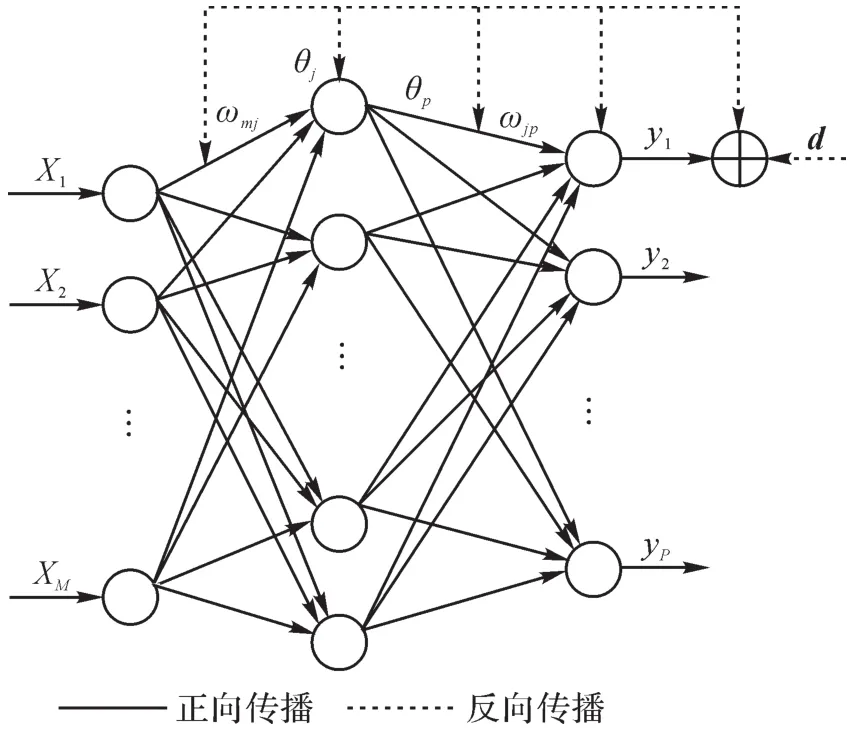

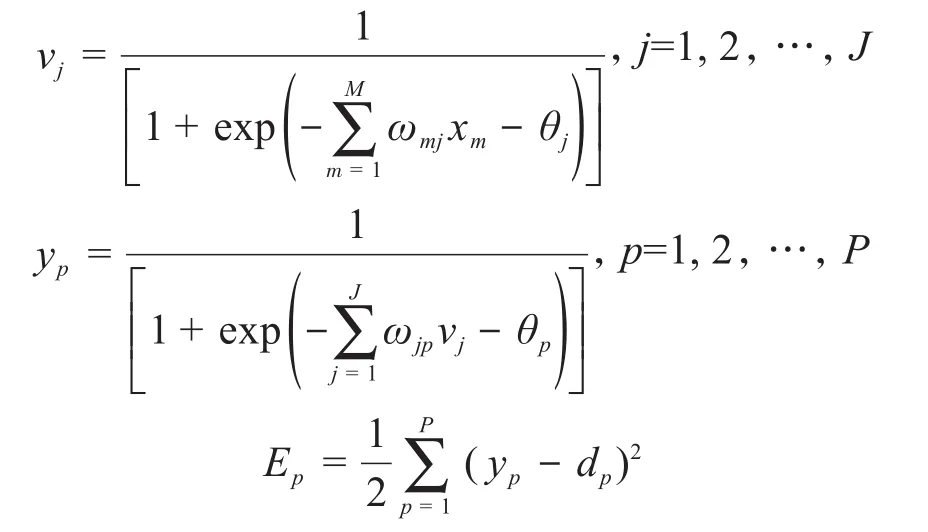

飛機型架結構復雜,其應變量與定位器位置變化量之間的數學關系很難通過簡單的計算來獲取。因此,將型架應變與定位器位置變化之間的關系看作黑箱問題,基于BP神經網絡算法,以大量輸入與輸出數據作為支撐,獲取型架應變與定位器位置變化的傳遞關系。基于多層前饋網絡構建的BP神經網絡由輸入層、隱藏層和輸出層組成,其結構如圖1所示。理論上,3層的BP神經網絡結構能以任意精度逼近復雜的非線性函數關系[14-18]。

圖1 BP神經網絡結構Fig.1 Structure of BP neural network

圖1中:輸入層有m個神經元,其輸入矢量x∈?m,x=(x1,x2,…,xM)T;隱藏層有j個神經元,其輸出矢量v∈?j,v=(v1,v2,…,vJ)T;輸出層有p個神經元,其輸出矢量y∈?p,y=(y1,y2,…,yP)T;期望輸出矢量d∈?p,d=(d1,d2,…,dP)T;輸入層到隱藏層的權重為ωmj,閾值為θj;隱藏層到輸出層的權重為ωjp,閾值為θp。

BP神經網絡算法的計算過程分為2步:一是輸入信息的正向傳播;二是計算誤差的反向傳播。在信息的正向傳播過程中,輸入信號從輸入層通過激活函數向隱含層和輸出層傳播。如果在輸出層得不到期望的輸出值,即輸出值與目標值的誤差較大,則將誤差信號由輸出層向輸入層逐層反推,修改各層神經元之間的權重和閾值,以使神經網絡朝誤差減小的方向變化。當達到期望的預測精度時,計算停止,此時得到的權重、閾值矩陣即為BP神經網絡模型的參數。BP神經網絡模型中各變量之間的關系如下:

式中:Ep為訓練樣本的總誤差。

3 型架定位器位置檢測應用分析

3.1 試驗平臺

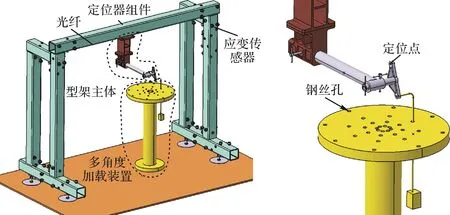

為了驗證本文提出方法的有效性,選定某型工藝裝備,搭建如圖2所示的試驗平臺,該平臺包括型架主體、定位器組件、光纖、應變傳感器及多角度加載裝置。在實際裝配過程中,由于裝配工藝流程不同,定位器末端受到的載荷也不同。多角度加載裝置可根據裝配過程中定位器的實際受載范圍,對它施加不同大小和方向的載荷。在試驗過程中,通過對定位器組件末端施加不同大小和方向的載荷,使得型架主體及定位器組件產生應變,同時使定位點偏離理論位置。

圖2 型架定位器位置檢測試驗平臺Fig.2 Test platform for position detection of jig positioner

3.2 型架定位器位置檢測試驗

3.2.1 樣本數據

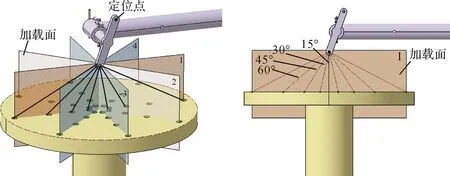

輸入數據通過多角度加載裝置獲取。如圖3所示,多角度加載裝置包括4個加載平面,每個加載平面均可對定位器末端施加0°,±15°,±30°,±45°和±60°方向的載荷。在試驗過程中,通過改變加載平面、加載角度和載荷大小來實現定位器末端不同的加載。記錄加載時光纖應變傳感器采集的應變量和定位點的位置變化量,將它們作為后續神經網絡訓練及驗證的樣本數據。

圖3 多角度加載裝置結構示意圖Fig.3 Structure diagram of multi-angle loading device

3.2.2 試驗結果與分析

利用MATLAB軟件的newff函數創建BP神經網絡模型,隱藏層的傳輸函數選用tansig函數,輸出層選用purelin函數。輸入層和輸出層的神經元個數由輸入和輸出樣本的維度確定,其中:輸入層神經元個數為16個,輸出層神經元個數為3個,根據試算法確定隱藏層神經元個數為10個,則構建的BP神經網絡模型結構為“16-10-3”。

1)偏移角度對模型預測精度的影響。

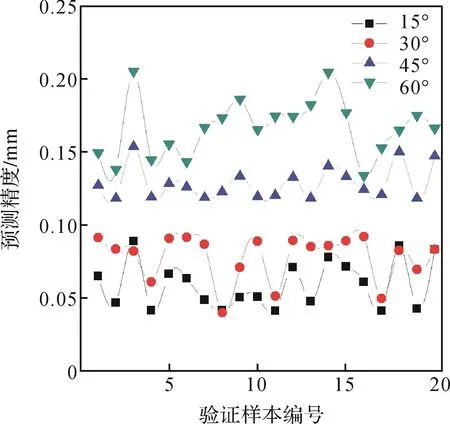

為了驗證加載偏移角度對訓練后BP神經網絡模型預測精度的影響,在某一加載平面內,選取加載角度為0°時獲得的輸入和輸出數據200組,作為BP神經網絡模型的訓練樣本。選取加載角度為15°,30°,45°,60°時獲得的數據(各20組),將其輸出數據作為驗證樣本,以此分析偏移角度對訓練后BP神經網絡模型預測精度的影響規律。實驗結果如圖4所示。

圖4 偏移角度對BP神經網絡模型預測精度的影響Fig.4 Effect of migration angle on BP neural network model prediction accuracy

由圖4可以看出:隨著偏移角度的增大,其訓練模型的預測精度下降;當偏移角度大于30°時,精度超過0.10 mm,超出定位器的定位精度要求。

2)型架定位器在平面內受載時的試驗結果與分析。

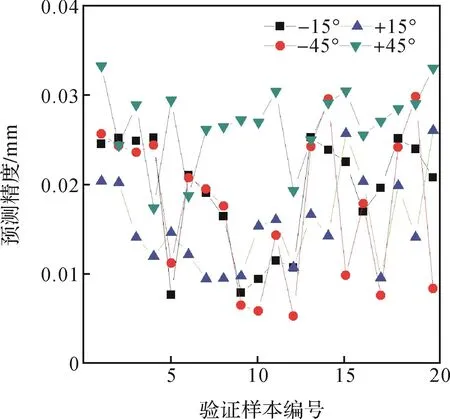

根據上述偏移角度對訓練后BP神經網絡模型預測精度的影響結果,任意選取某一加載平面,分別選取加載角度為0°,±30°和±60°時獲得的輸入和輸出數據各50組,作為該加載平面的BP神經網絡模型的訓練樣本。選取加載角度為±15°和±45°時獲得的數據各20組,將其輸出數據作為驗證樣本,檢測BP神經網絡模型對定位器在平面內受載時位置變化的預測精度。實驗結果如圖5所示。

由圖5可以看出,當訓練樣本數量一定時,在平面范圍內,模型的預測精度與載荷角度無關,僅與偏離角度有關。以30°的間隔選取加載位置,訓練后模型的預測精度較高,滿足定位精度要求。

3)型架定位器空間受載時的試驗結果與分析。

圖5 型架定位器在平面內受載時BP神經網絡模型的預測精度Fig.5 Prediction accuracy of BP neural network model with jig positioner loaded in a plane

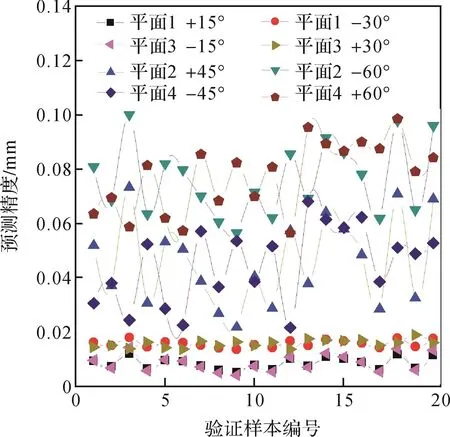

根據上述實驗結果,對定位器受載空間進行分割,選取加載平面1和3,在每個加載平面內選取0°,±30°和±60°的加載角度,以空間90°間隔、平面30°間隔選取加載位置,在每個加載位置上獲取輸入和輸出數據100組,作為BP神經網絡模型的訓練樣本。在加載平面2和4中隨機獲取不同角度的數據各20組,將其輸出數據作為驗證樣本,檢測BP神經網絡模型對定位器以空間90°間隔受載時位置變化的預測精度。實驗結果如圖6所示。

圖6 型架定位器以空間90°間隔受載時BP神經網絡模型的預測精度Fig.6 Prediction accuracy of BP neural network model with jig positioner loaded at a space interval of 90°

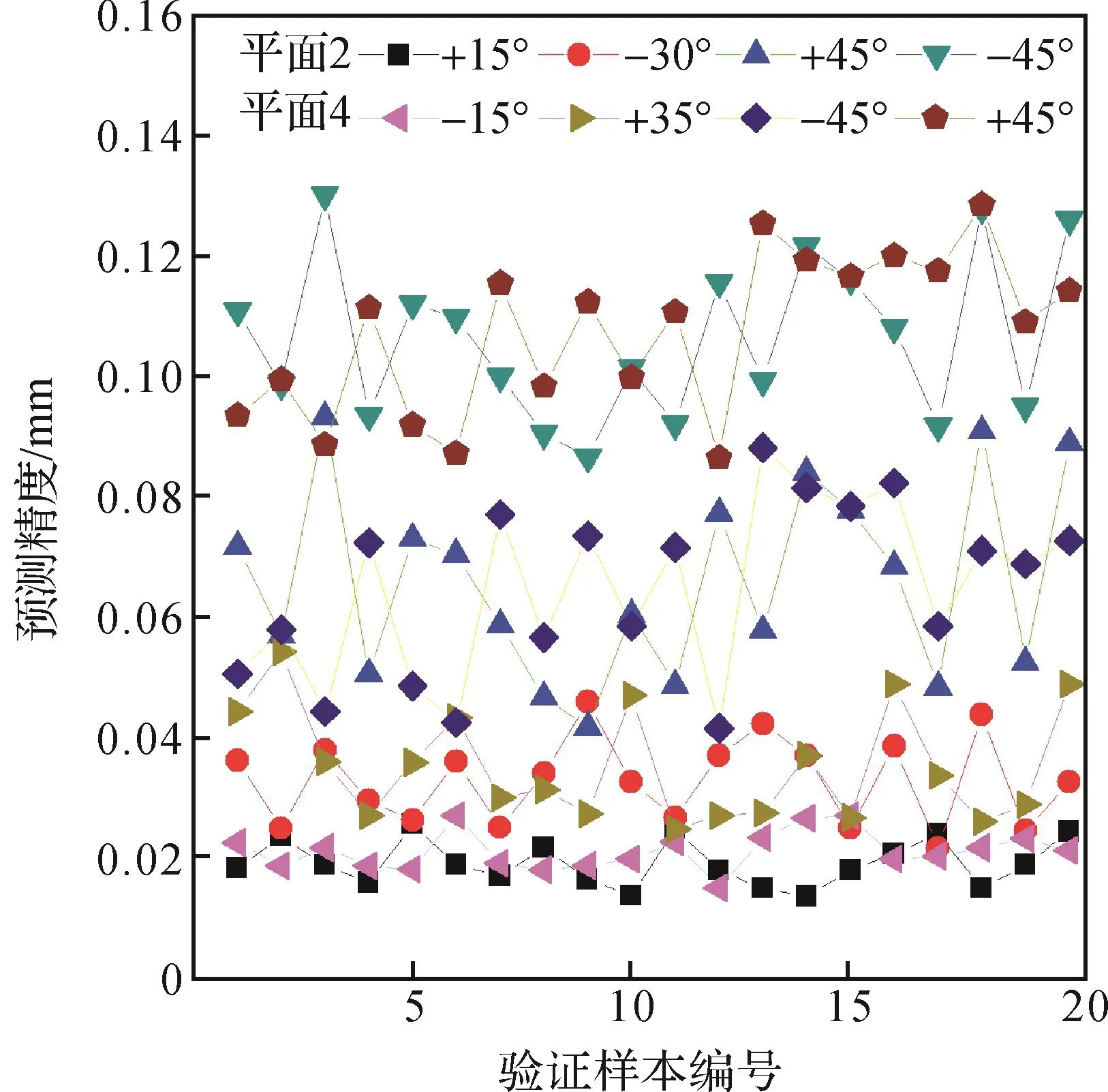

在加載平面1,2,3,4內選取0°,±30°和±60°的加載角度,以空間45°間隔、平面30°間隔選取加載位置,在每個加載位置上獲取輸入和輸出數據50組,作為BP神經網絡的訓練樣本。旋轉多角度加載裝置,以旋轉后獲取的輸出數據作為驗證樣本,檢測BP神經網絡模型對定位器以空間45°間隔受載時位置變化的預測精度。實驗結果如圖7所示。

圖7 型架定位器以空間45°間隔受載時BP神經網絡模型的預測精度Fig.7 Prediction accuracy of BP neural network model with jig positioner loaded at a space interval of 45°

由圖6和圖7可知:對于空間范圍內某一加載平面,隨著偏移角度的增大,模型的預測精度降低;隨著空間加載間隔的縮小,模型在同一加載角度下的預測精度提高。在一定空間范圍內,模型的預測精度與加載位置的間隔有關:加載位置的間隔越小,覆蓋率越高,在該空間范圍內模型的預測精度越高。

4 結論

本文提出一種基于光纖應變傳感器的型架定位器位置檢測方法。搭建了型架定位器位置檢測試驗平臺,采用BP神經網絡算法對試驗數據進行分析和處理,建立型架不同區域的應變與定位器位置變化量之間的數學模型,對裝配過程中定位器位置進行實時檢測。

1)由試驗結果可知,BP神經網絡模型對定位器位置變化的預測精度滿足定位要求,驗證了本文方法的可行性,具有實際應用價值。

2)型架不同區域的應變通過光纖應變傳感器獲取,投入成本較低,易于推廣和應用。

3)與傳統的用數字化設備直接測量的方式相比,采用間接的方式檢測定位器的位置,彌補了因視線遮擋而造成個別定位器位置無法被檢測的缺陷。通過對裝配過程中所有定位器位置進行實時檢測,解決了定位器位置偏差過大造成的飛機部件檢測質量差的問題,提升了飛機的裝配質量。