振沖密實地基處理在液化砂性土中的應用

邢紅熙

(天津華勘集團有限公司, 天津 300000)

振沖密實地基處理是以起重機吊起振沖器,啟動潛水電機帶動偏心塊,使振動器產生高頻振動,同時啟動水泵,通過噴嘴噴射高壓水流,在邊振邊沖的共同作用下,將振動器沉到水中的一定深度,經清孔后,從地面向孔內逐段填入碎石,達到要求的密實度后即可提升振動器,如此重復填料和振密,是一種快速且有效的加固方法。

振沖密實加固砂層的原理是:一方面依靠振沖器的強力迫使飽和砂層發生液化,砂土顆粒重新排列,孔隙減少,改善排水通道;另一方面依靠振沖器的水平振動力,在加回填料的情況下,通過填料使砂層擠壓加密。

1 工程地質概況

工程場地位于天津南港工業區內,為填海造陸形成,現地面高程約3.5~4.5m,地形平坦。

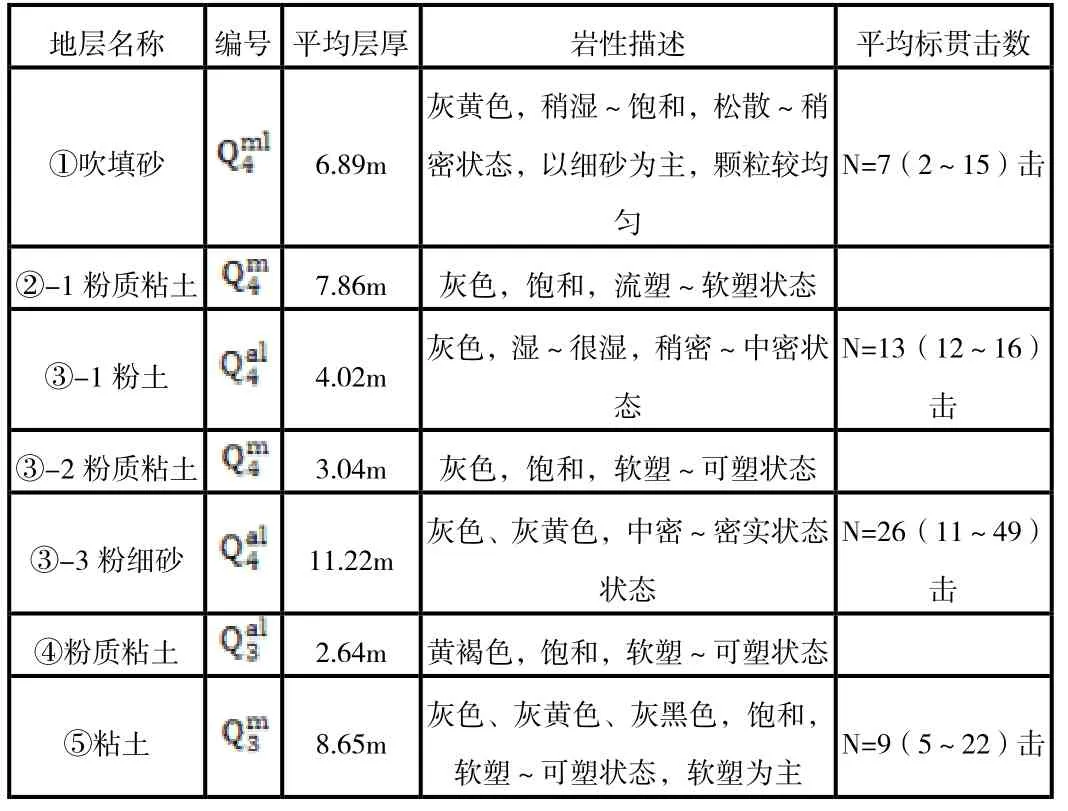

根據勘察結果,場地地層依次為:

?

該場地設計抗震加速度為0.15g,對應地震地震基本烈度為Ⅶ度,經砂土液化判別結果顯示,勘區地層內局部①吹填砂、③-1粉土、③-3粉細砂為液化土,①吹填砂液化等級為嚴重,③-1粉土、③-3液化等級以輕微~中等為主,局部為嚴重。

根據場區設計要求,需要對場地地層進行地基處理,使吹填砂承載力特征值≥130kPa,消除吹填砂液化。

2 現場試驗

2.1 現場試驗概況

根據場地情況,在大規模施工前,進行了現場試驗。試驗區分為兩個試驗區,面積均為20m×20m。振沖機械設備采用振沖器ZCQ-75,功率為75kW。

振沖地基加固的施工方法和要求:

1)試驗區分為試驗一區和試驗二區。試驗一區振沖樁間距為2m,呈等邊三角形布置,共116個樁位;試驗二區振沖樁間距為2.5m,呈等邊三角形布置,共77個樁位。振沖深度均為8m。

2)樁身采用質地堅硬的礫砂、粗砂、中粗砂等材料回填,最大粒徑小于5cm。

3)振沖試驗施工工藝流程

振動下沉至孔底→留振→振動上拔→分段留振(每50cm)→成樁結束,關閉水泵及振沖器,移至下一根樁。

試驗的目的是評價該工法在本場地的適宜性,并確定振沖樁間距、振沖深度和留振時間以及振密時的電流量等施工工藝參數。通過地基處理后的檢測以及處理過程中的監測。確定其處理效果,為將來大面積施工提供可靠的監測和檢測手段。

2.2 試驗檢測分析

現場試驗工程中的監測和檢測內容包括沉降監測、標準貫入試驗和載荷板試驗。

1)沉降檢測

兩個試驗區均按5m×5m網格對處理前和處理后的場地地面標高進行了觀測。試驗一區試驗前場地平均標高為3.63m,試驗后場地平均標高為3.32m,場地平均沉降值為0.31m。試驗二區實驗前平均標高為3.78m,試驗后場地平均標高為3.52m,場地平均沉降值為0.26m。

兩個試驗區均有明顯沉降,且試驗一區沉降量大于試驗二區沉降量。由此可以判斷地基處理后的地基土孔隙率有所下降,地基土得到一定程度的密實,地基承載力得到一定程度的提高,而且試驗一區處理效果要比二區明顯一些。這與一區振沖點比二區振沖點密集一些是相吻合的,說明在利用振沖法進行大面積施工時,選取適宜的振沖點間距等工藝參數是很有必要的。

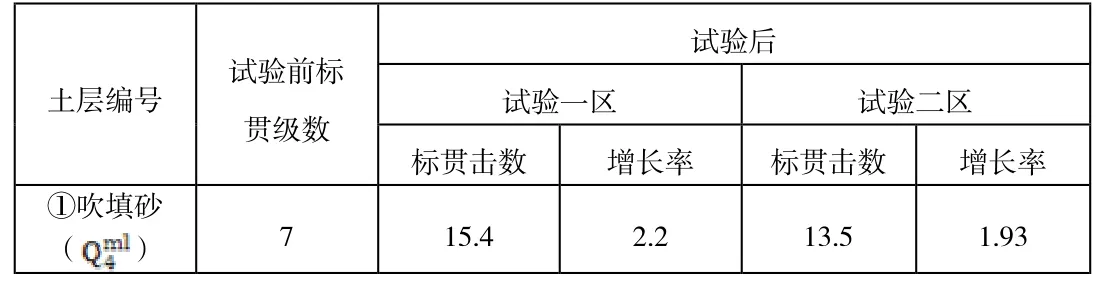

2)標準貫入試驗

振沖密實地基處理后進行標貫試驗,兩個試驗區分別在樁間土位置均勻布置20個標貫孔,試驗結果下表所示:

?

3)砂土液化判別

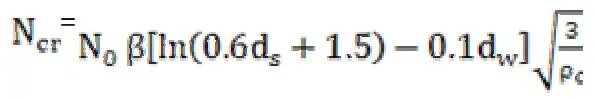

根據國家標準《建筑抗震設計規范》(GB 50011-2010),按地震基本烈度為Ⅶ度(0.15g)設防要求考慮,采用標準貫入試驗法對試驗深度范圍內的飽和砂土、粉土進行了砂土液化判別,判別方法如下:

式中:

式中:

β——調整系數,設計地震第一組取0.80。

經砂土液化判別結果顯示:兩個試驗區標貫孔在回填砂深度范圍內,能夠明顯改善回填砂液化的現象,能達到消除回填砂液化要求。

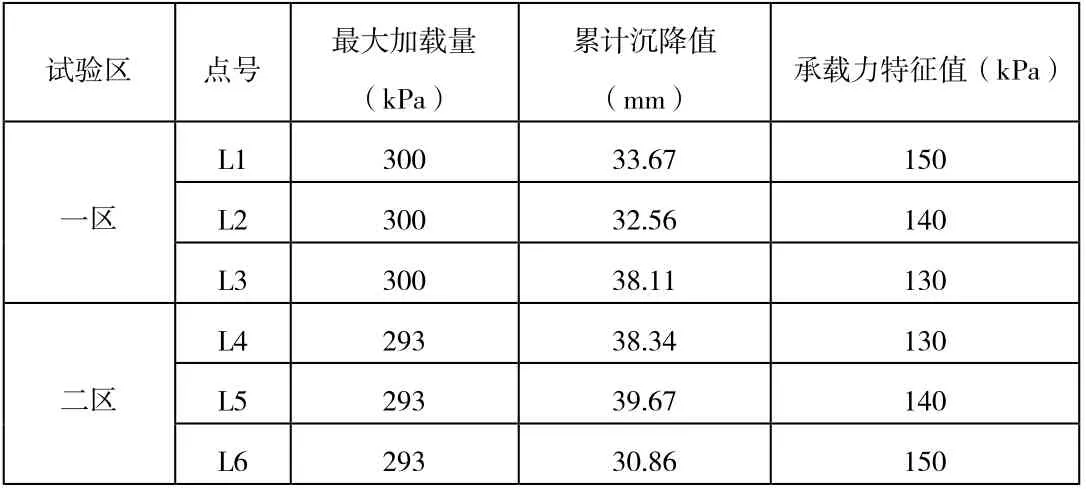

3)載荷板試驗

在振沖地基處理后2周,對試驗區進行了載荷板試驗,為避免偶然誤差的出現,對每個分區作了3組試驗,用來確定振沖試驗后地基承載力的標準值。載荷板試驗采用慢速維持加載法,即每加l級荷載待下沉量到相對穩定后再加下1級荷載。承壓板尺寸為1m×1m。加荷從60kN開始,每級增加30kN荷載,兩個分區荷載均增加到300kN時,滿足終止加荷條件。載荷板試驗結果如下表:

?

由于誤差的存在,使得每個載荷試驗點所確定的地基承載力特征值不相同,但是每個試驗點所確定的承載力特征值均≥設計承載力(130kPa),這說明采用振沖地基處理飽和吹填土地基能夠達到增加地基承載力的目的,滿足設計要求。

3 結論建議

(1)砂土液化判別結果顯示,兩個試驗區雖然樁間距不同,但均能明顯改善回填砂液化現象,滿足消除砂性土液化的要求。

(2) 從載荷板試驗結果顯示,振沖密實地基處理能夠明顯增加回填砂的承載力,達到加固飽和液化砂性土的目的。

(3)利用振沖密實地基處理液化吹填砂是可行的,能夠達到增加承載力和消除液化的目的,且為大面積進行吹填砂淺地基處理提供了技術參數。

(4)在施工質量上兩個試驗區均能達到設計要求,而試驗二區的施工方案相對于試驗一區的施工方案,工期短、工程量小、成本投入低,因此在大面積進行地基處理時應采用試驗二區的施工方案,即樁間距采用2.5m。