淺談鋁導線在汽車線束輕量化中的應用

毛建偉,王武軍,李厚琨,杜金奎,尚亞強,王振中,陳 磊

(河南天海電器有限公司,河南 鶴壁 458030)

燃油經濟性和CO2減排成為汽車性能的關鍵衡量指標,而汽車輕量化是實現或優化這一指標的重要手段,相關報告表明車輛減重10%,油耗降低近3.8%,同時排出的CO2的百分比也會相應減少[1]。為了實現汽車輕量化的要求,一些新型的輕質材料已經在車身、發動機等部件上得到廣泛應用[2-3]。線束作為汽車的重要零部件,占整車總質量的2%~3%,而且隨著汽車電氣系統的比例增高,作為電器連接系統的線束也越來越復雜,其質量也持續增加[4]。目前汽車線束使用的電線都是銅導線,近年來隨著銅價連年上漲,以及為了滿足汽車輕量化的要求,所以尋求新的方法和材料來替代銅導線勢在必行。鋁導線與銅導線相比具有質量輕、價格廉的優點,因此鋁導線被認為是實現汽車線束輕量化最適合的材料之一。

1 銅、鋁導體性能對比

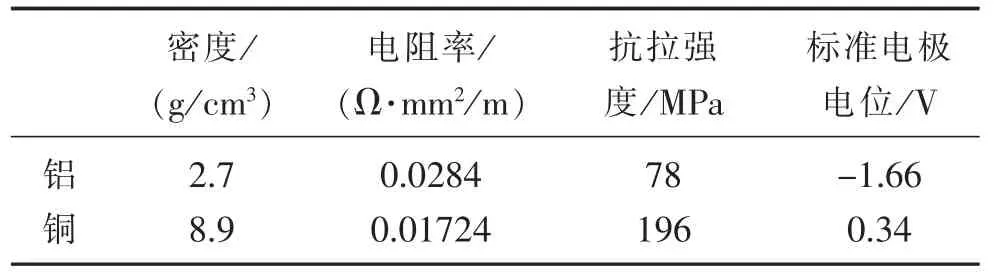

銅、鋁導體的性能對比見表1[5-6]。

表1 銅、鋁導體的性能對比 (20℃)

雖然鋁導體具有質輕價廉的優點,但是其缺點也是顯而易見的,汽車線束使用鋁導線取代銅導線存在以下幾個技術難點:①鋁導線的導電率約為銅導線的60%,鋁導線的載流量低;②鋁導線機械強度低,影響端子壓接拉脫力;③鋁導線表面極易生成氧化膜,造成壓接電阻升高;④銅鋁間的電極電位差約2V,如果銅端子壓接鋁導線,當銅和鋁的連接處在潮濕的環境中,同時有化學介質溶解于水汽中形成電解液時,從而形成以鋁為負極、銅為正極的原電池,使電位較負的鋁腐蝕溶解,即電化學腐蝕。

2 實現汽車線束鋁化的方案探討

針對鋁導線在汽車線束的應用中存在的技術難點,經過研究人員持續的探索,近年來這些技術難點不斷被攻克,從而推動了實現汽車線束輕量化的進程。

2.1 鋁導線載流量低的解決方案

作為導線最關鍵的功能是承載電流,鋁導線導電率比銅導線低,這是鋁導線的固有特性,要想達到與銅導線同等的載流能力,唯有增加鋁導線的截面積。同等橫截面的鋁導線載流量比銅導線低25%。同等橫截面鋁導線與德標銅導線載流量對比見表2。銅、鋁導線具有同樣載流能力時,雖然鋁導線的橫截面增大,但是其質量仍然比銅導線低約50%。

2.2 端子壓接鋁導線拉脫力低的解決方案

在QC/T 29106《汽車電線束技術條件》中規定了端子與電線壓接應牢固,在規定的拉力下不應損傷和脫開。而鋁導線的抗拉強度較低影響端子壓接拉脫力。要想抑制鋁導線導電性下降的同時還要提升其強度,最有效的方案是開發全新鋁合金導線。住友電裝株式會社開發出了Al-Fe-Mg為主元素的鋁合金導線[7],其具有110MPa以上的抗拉強度、15%以上的斷裂伸長率和58%IACS以上的導電率。這種全新的鋁合金電線在實現線束輕量化和確保導電性的同時,使導線具有了優異的強度、加工性和耐沖擊性。河南天海電器有限公司開發了一種含有Al、Fe、Cu、Mg元素的汽車鋁合金蓄電池線,銅元素可增加合金的電阻穩定性;鐵元素提高合金的抗蠕變性,避免由于蠕變引起的松弛問題;鎂元素在同樣的界面壓力下,能夠提高接觸點而具有更高的抗拉強度[8-9]。

表2 同等橫截面鋁導線與德標銅導線載流量對比

2.3 鋁導線表面氧化膜影響端子壓接電阻的解決方案

鋁在空氣中極易形成致密的氧化層,在保護不受腐蝕的情況下具有很強的絕緣性,為較好地電氣連接,需要在端子壓接時破壞氧化層。此時的關鍵突破口是將端子壓接部的原始凹槽型壓筋改進為“鋸齒狀”或“錐形凸點”的壓筋,該結構在壓接時可刺破鋁導線表面的氧化層,將下面的金屬鋁與端子表面建立起良好的金屬接觸,從而實現可靠性連接,同時“鋸齒狀”或“錐形凸點”的壓筋結構增大了壓接接觸面積,提升了端子壓接拉脫力[10-11]。

2.4 銅鋁壓接形成電化學腐蝕的解決方案

銅端子與鋁導線壓接時由于銅鋁之間存在電位差,其連接處出現水汽,同時有化學介質溶解于水汽中時,銅鋁連接處就會形成電化學腐蝕。銅鋁壓接形成電化學腐蝕的條件為電位差和電解質。此時的關鍵突破口是消除電位差和密封隔離電解質。消除電位差的方法有銅鋁過渡端子的設計等;隔離電解質的方式有直接密封隔離、中間物密封隔離、防腐處理等。

2.4.1 消除銅鋁壓接電位差

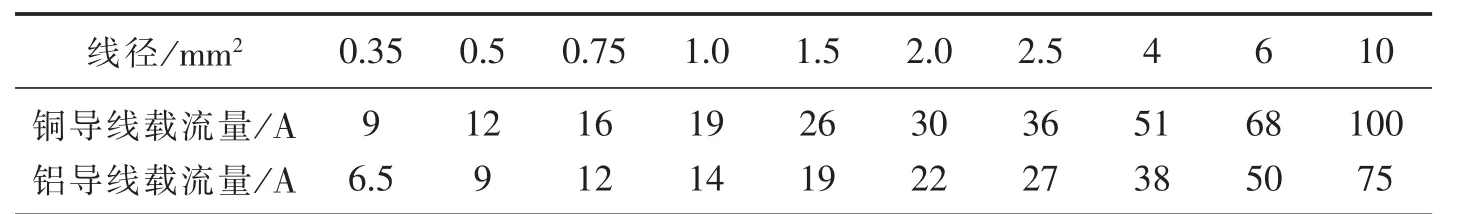

不同的金屬材料具有不同的標準電極電位,要想使相互接觸的金屬之間的電位差為零,那么接觸的金屬必須為同一種材料。針對大線徑鋁導線的壓接開發了銅鋁過渡端子[12],見圖1。銅鋁過渡端子包括銅鼻子和鋁連接管,銅鼻子由銅棒在沖床上經過擠壓、沖孔、裁切而成,鋁連接管由鋁棒機加工而成,銅鼻子和鋁連接管經過摩擦焊接工藝實現無縫連接。銅鋁摩擦焊接工藝是銅鋁棒高速旋轉摩擦對壓,通過高速摩擦產生熱能,溶化銅鋁棒,實現銅鋁端面100%冶金結合。銅鋁過渡端子在使用時將鋁導線插入鋁連接管中,采用特殊的壓接方式保證壓接性能。使用銅鋁過渡端子壓接鋁導線消除了電位差,避免了銅鋁電化學腐蝕。針對小線徑的端子產品,銅鋁過渡端子無法滿足產品的多樣化、復雜化的結構要求,所以在保持現有小線徑端子產品結構的情況下,只有通過隔離電解質的方式來解決銅端子與鋁導線壓接的電化學腐蝕。

圖1 銅鋁過渡端子

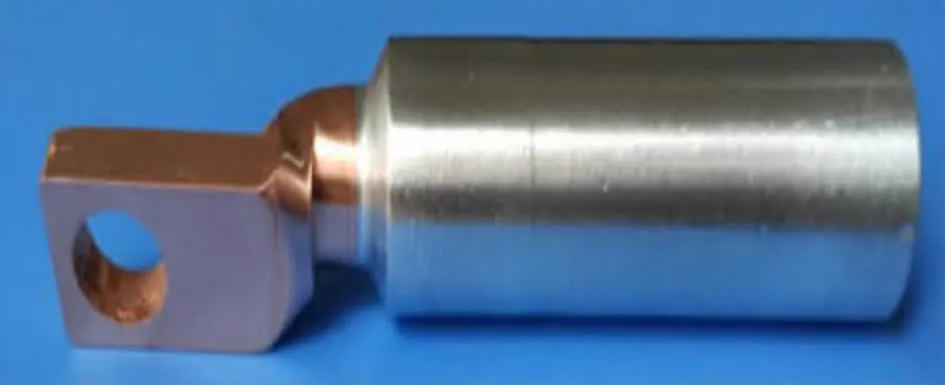

2.4.2 直接密封隔離電解質

為了達到端子壓接部隔離電解質的效果,古河電氣工業株式會社開發出了氣密性高、具有防腐蝕結構的端子[13],我們暫且稱為焊接筒端子,其生產和壓接示意圖見圖2。與現有一般端子相比,焊接筒端子同樣使用高速沖床成型,壓接部卷圓筒,采用在線激光焊接技術將成型后的端子壓接部制成相對密封的管結構,將鋁導線插入此管結構中,采用特殊的壓接方式使鋁導線在管結構中處于機械密封狀態,從而直接隔離了電解質,極大程度抑制了銅端子與鋁導線壓接的電化學腐蝕。

圖2 焊接筒端子生產及壓接示意圖

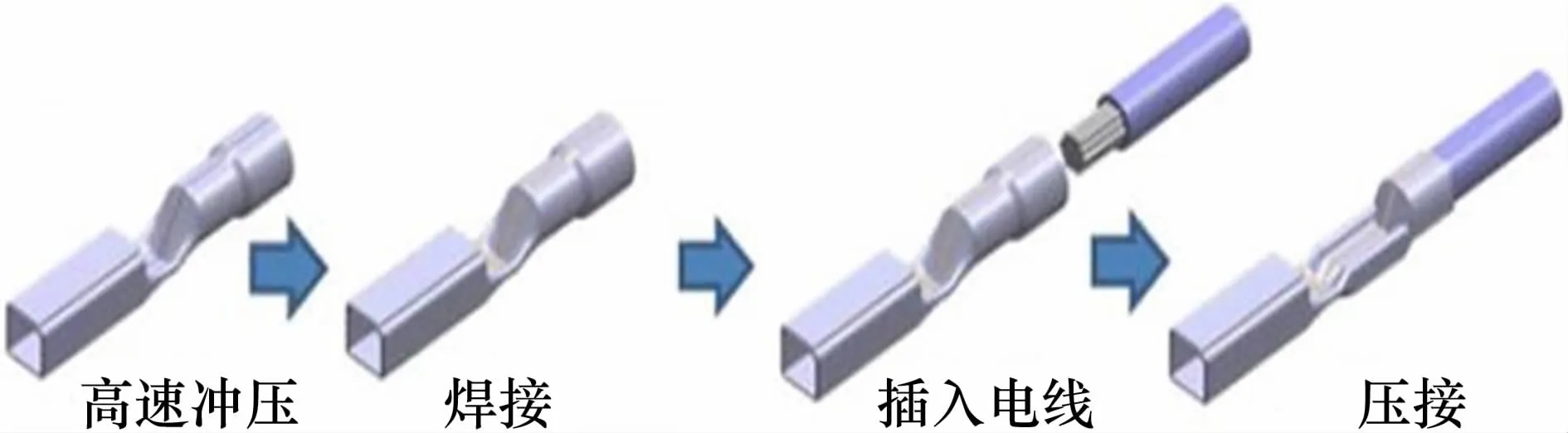

圖3 鋁導線與端子連接結構示意圖

2.4.3 中間物密封隔離電解質

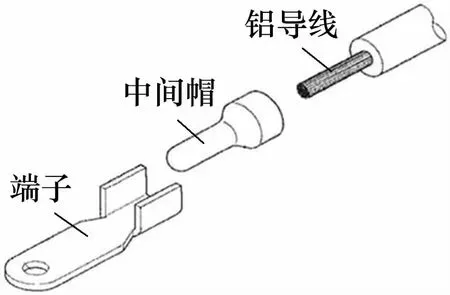

為了達到端子壓接部隔離電解質的效果,矢崎總業株式會社提出了帶有中間帽的鋁導線與銅端子連接的結構[14],見圖3。此結構包括端子、中間帽和鋁導線。端子與現有傳統端子相同,并且端子材料為銅合金;中間帽具有導通性,并且由金屬材料制成,該金屬材料的標準電極電勢介于鋁的標準電極電勢和銅的標準電極電勢之間。在壓接過程中,通過選擇不同規格的中間帽來適配不同線徑的鋁導線,將鋁導線插入中間帽中,采用特殊的壓接方式使端子壓接部、中間帽和鋁導線三者實現機械連接,此時鋁導線在中間帽中處于機械密封狀態。中間帽的使用不僅降低了銅鋁之間的電位差,而且也隔離了電解質,抑制了銅端子與鋁導線壓接的電化學腐蝕。

2.4.4 防腐處理

銅端子壓接鋁導線后進行防腐處理也可以解決銅鋁之間的電化學腐蝕,防腐處理的方式有樹脂模壓法和噴涂法等。

樹脂模壓法[15]是在傳統銅端子壓接鋁導線后,采用注塑模具,使熱塑性樹脂對端子壓接部與鋁導線的連接處進行整體密封,從而使端子壓接部和鋁導線整體與外界隔離。樹脂模壓法使用的防腐蝕材料有:聚酰胺樹脂、聚乙烯樹脂、聚丙烯樹脂、聚烯烴樹脂等有機樹脂。

噴涂法[16-17]是在傳統銅端子壓接鋁導線后,采用專用噴涂裝置,將液態或糊狀的防腐蝕劑噴涂在未被端子壓接部覆蓋而裸露在外部的鋁導線處,從而使鋁導線與外界隔離,阻擋了水份和電解質進入銅端子與鋁導線接觸處,抑制了銅鋁電化學腐蝕。噴涂法使用的防腐蝕材料有:①中間電位金屬防蝕膜;②光敏樹脂 (乙氧基化苯基丙烯酸酯、苯氧基聚乙二醇丙烯酸酯等);③疏水性防蝕劑 (帶有疏水基團的苯并三氮唑等)。

3 結束語

目前雖然鋁導線在汽車線束中應用有了很多解決方案,但是這些解決方案仍然存在諸多的不足,例如工藝復雜、技術成熟度不夠、產品品質風險有待持續驗證等。在未來的時間里仍需要不斷推進鋁線束應用技術的創新和突破,相信未來鋁導線的應用前景將更加廣闊,為實現汽車節能減排做出貢獻。