汽車中央電器盒PCB承載能力研究

王大然,鄭艷萍, 劉鳳軍, 李 強

(1.鄭州大學機械與動力工程學院,河南 鄭州 450001;2.河南天海電器有限公司,河南 鶴壁 458030)

1 引言

隨著中國汽車工業(yè)的飛速發(fā)展,客戶對汽車性能的要求也越來越高,由于技術的進步和人們生活水平的提高,汽車廠的整車設計增加了很多安全性以及娛樂性的功能,也不乏一些大功率負載的增加,由于功率部件的增加,導致中央電器盒所需要承載的電流也越來越大。這對PCB設計來說提出了新的挑戰(zhàn):既要承載大功率負載的情況下滿足特定溫升,又需要盡量縮減尺寸節(jié)省空間。在這個背景下,PCB承載能力與負載電流的關系研究就顯得格外有必要。本文提供了PCB覆銅寬度和電流承載能力關系的分析方法,以供工程設計時使用。

2 PCB覆銅寬度和電流承載能力關系驗證方法

2.1 PCB樣板驗證

依據汽車中央電器盒的各個功能實際情況,負載電流一般在0~30A的范圍,因此選取幾個典型的數值進行實驗驗證,所選取的電流值為5A/10A/15A/20A/25A/30A,下面以5A的電流、溫升30℃為例,實驗驗證PCB覆銅寬度與PCB溫升的關系[1]。

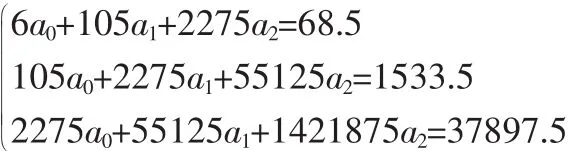

按照不同覆銅寬度進行PCB樣板設計,如圖1所示。

圖1 PCB樣板

通過熱電偶、溫度采集儀、電子負載結合,進行溫升試驗,收集溫升數據:在高溫試驗箱中,模擬汽車工作實際情況進行溫度設定,確認連接良好的情況下開始接通電源,試驗箱溫度從室溫逐漸升溫,過程數據中溫度從室溫直至試驗箱溫度,再從試驗箱溫度逐漸升溫,最終達到熱平衡,此時的溫度為實際需要數據。試驗所得電流、覆銅寬度、溫升數據詳見表1。

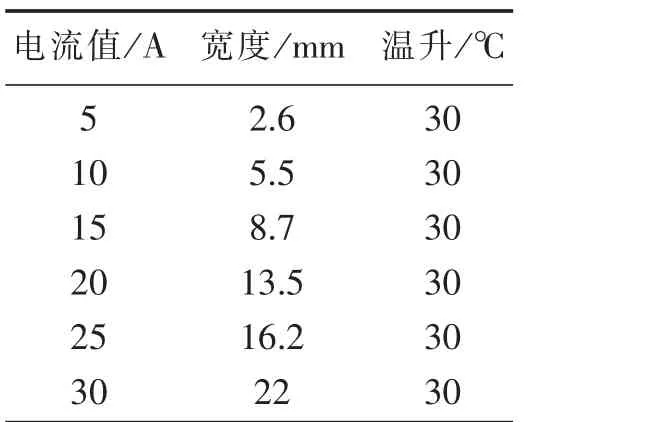

表1 試驗所得電流、覆銅寬度、溫升數據

2.2 設計PCB產品

某些參考值需要進行計算得出,以回路為8A電流為例,可進行如下計算,詳見表2。

Xi(A):5 10 15 20 25 30

Yi(mm):2.6 5.5 8.7 13.5 16.2 22

表2 參考值計算表

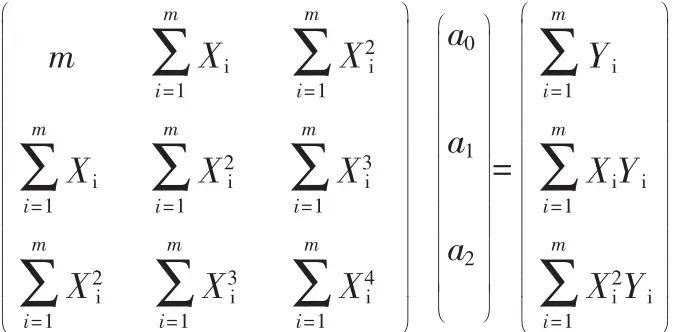

設Y(X)=a0+a1X+a2X2

相應的法方程為:

解上述法方程得:a0≈-2.183655,a1≈0.774847,a2≈0.000107,所以:Y(X)=a0+a1X+a2X2=-2.183655+0.774847X+0.000107X2

將所需要求解的8A電流帶入上述公式,Y(8)=-2.183655+0.774847X+0.000107X2=4.021969≈4mm。

按照上述方程求解各個負載回路所需的覆銅寬度。按照此覆銅寬度進行PCB設計,綜合實驗驗證標準,設計版[2-3]如圖2所示。

圖2 PCB版圖

2.3 CAE分析

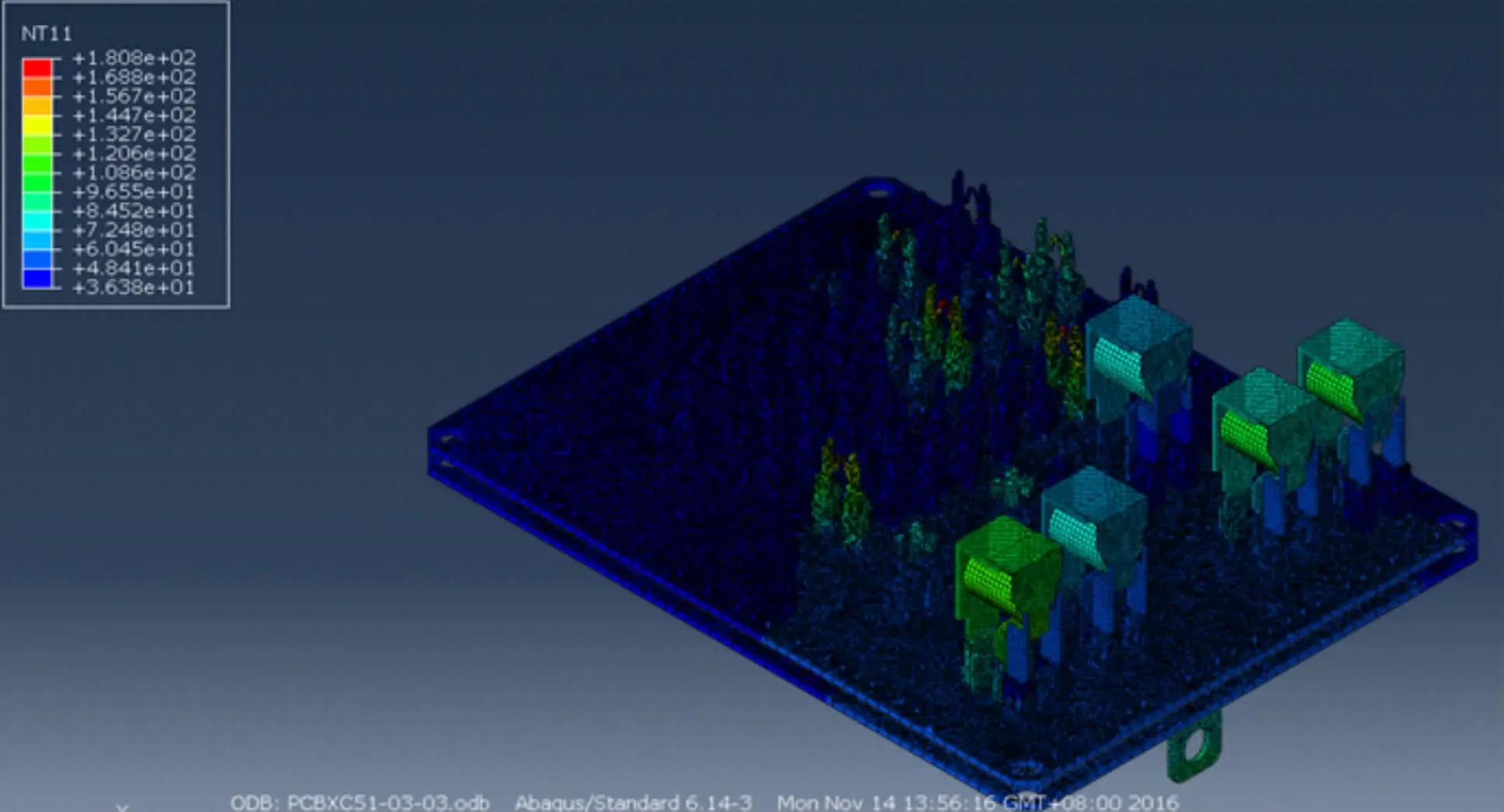

對上述產品進行數據建模,進行CAE熱仿真[4]如圖3所示。

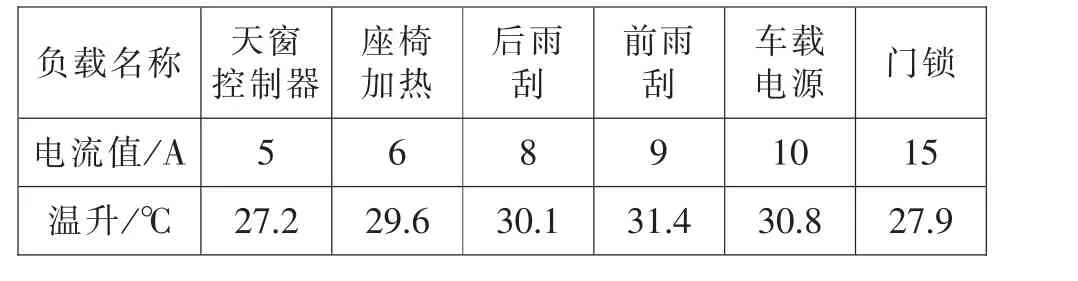

依據上述CAE仿真溫升云圖得出溫升數值如表3所示。

2.4 產品溫升驗證

對產品總成依據加載時序進行溫升試驗,采集CAE分析相同的點位溫升數據如表4所示。

表3 CAE仿真溫升云圖得出溫升數值表

圖3 CAE熱仿真云圖

表4 采集CAE分析相同的點位溫升數據表

2.5 結果分析

對CAE熱仿真結果中的溫升數據和產品實物溫升數據進行分析對比,結果如圖4所示。

圖4 CAE熱仿真與實物溫升對比

從圖4中可看出,CAE熱仿真結果和產品實物溫升結果溫升趨勢基本一致。

3 結論

依據樣板驗證、CAE分析以及產品實物驗證的方式,可以驗證PCB覆銅寬度和電流間的關系,為PCB設計提供了依據。