直升機復合材料導電結構制造工藝

祝景萍 劉望子 江 躍

(昌河飛機工業(集團)有限責任公司,景德鎮 333002)

0 引言

隨著直升機的發展,復合材料也在直升機上占據了越來越重要的位置。大量通信、導航設備加裝在復合材料零部件上,對零部件與設備連接通路的導電性提出了較高的要求。復合材料導電的方式很多,尤其是復合導電高分子材料[1-2],甚至是納米級別[3]的導電復合材料的應用,但考慮到強度、結構、工藝及批產等因素,目前直升機復合材料的通用導電模式還是采用銅網+設備接口銅條/銅片的方式。按照傳統經驗生產的直升機碳纖維復合材料結構電阻值一般≥50 mΩ,對新型、高精度的通信和導航設備性能帶來很大的影響。本文通過介紹某型號直升機復合材料尾梁導電結構優化改進工藝過程,詳細闡述了影響直升機碳纖維復合材料結構因素及相應的改進方法。

1 直升機復合材料尾梁導電要求及現狀

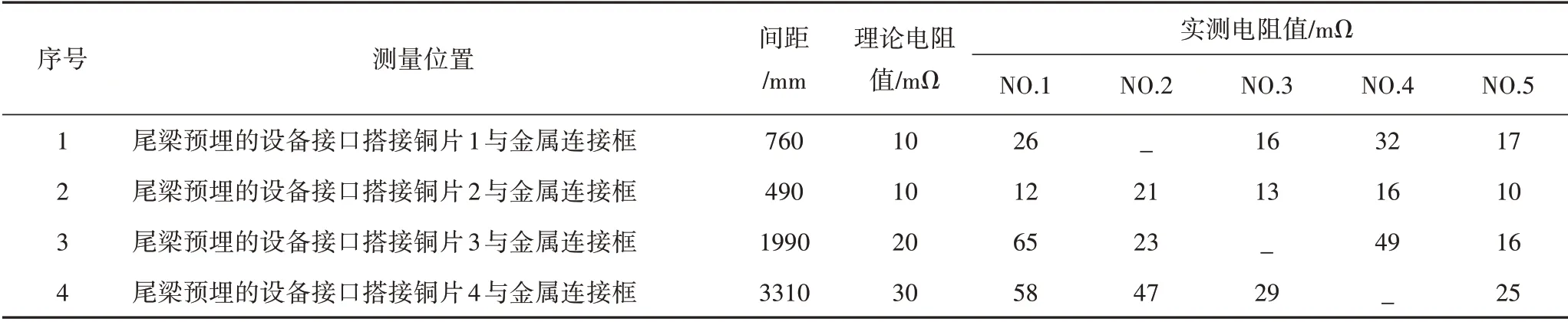

參照直升機的通用導電結構設計,某直升機尾梁的電阻值應滿足表1的要求。但在實際測量中發現,5架機(NO.1~NO.5)的電阻值都無法滿足要求。電阻實測值如表1所示。從表1可以發現,現有的直升機復合材料尾梁導電效果不佳,急需進行工藝優化、改進。另外,從圖1和表1中可以發現,所有測量距離與電阻值之間并沒有線性關系[4],也不符合客觀規律。

表1 直升機尾梁導電要求及實測值1)Tab.1 Conductive requirements and measured data of helicopter tail beam

2 直升機復合材料尾梁導電結構分析

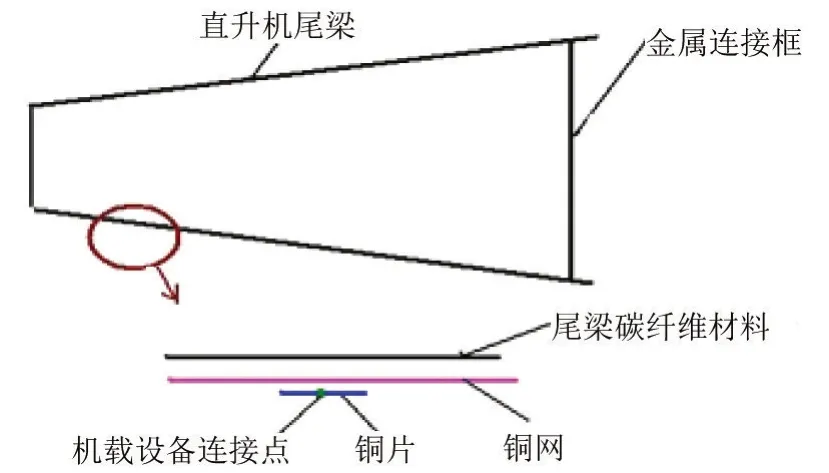

針對直升機復合材料尾梁導電結構進行分析,復合材料尾梁是通過碳纖維復合材料[5]表面的銅片-銅網-鉚釘-機加框-機身形成了導電通路,具體如圖1所示。

圖1 直升機尾梁導電通路圖Fig.1 Conductive path map of helicopter tail beam

復合材料尾梁導電效果不佳的原因可能如下。(1)設備接口銅片-銅網之間的連接問題。在直升機尾梁中,預埋的設備接口銅片與銅網之間直接接觸,沒有任何機械連接的方式。在直升機尾梁采用熱壓罐成型技術制造的時候,尾梁會受到3個標準大氣壓的壓力,復合材料預浸料所包含的膠液會在高溫(180 ℃左右)和壓力的雙重作用下產生隨機的流動,進一步滲入設備接口銅片-銅網的接觸面,形成局部或全面的膠液隔離層。眾所周知,純環氧樹脂屬于高分子絕緣材料[6],從而產生導電效果差的問題。實際上,返修的3 架機(NO.1~NO.3)也證明了這個情況。(2)銅網自身的原因。某型號復合材料尾梁長達4 m,為了便于操作,施工時往往將其分成數段搭接而成。在搭接的位置,同樣存在膠液滲入銅網-銅網的接觸面,形成局部或全面的膠液絕緣層的問題。(3)銅網-鉚釘之間的連接問題。如果鉚接金屬連接框的金屬鉚釘全部落在了銅網的孔格之間而不是落在通網上,那么銅網-鉚釘之間的導電就主要依靠碳纖維-銅網傳導完成。碳纖維雖然導電,但其導電性能明顯弱于銅網,對尾梁的電阻會產生極大的影響。

考慮到鉚接金屬連接框的金屬鉚釘很多,第三類因素的極端情況發生的概率很低,因此,主要針對(1)、(2)類因素進行優化、改進。

3 工藝優化

3.1 工藝優化方案

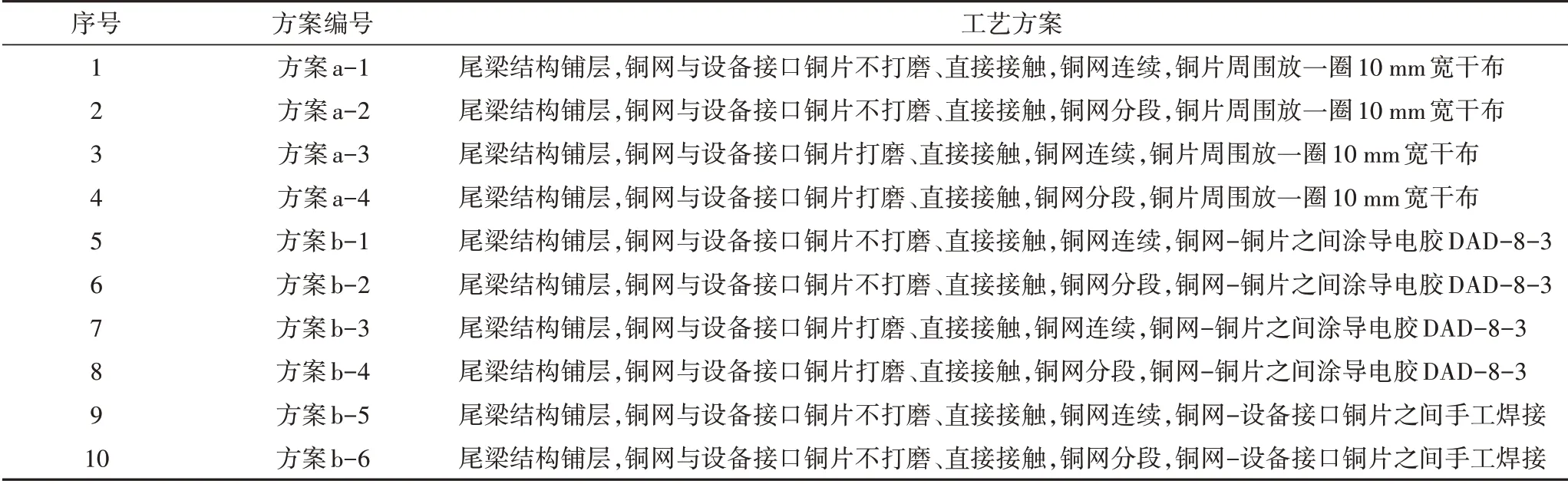

表2 復合材料尾梁導電備選方案Tab.2 Conductive alternative projects of composite tail beam

針對尾梁自身設備接口銅片-銅網之間的連接問題,主要是采取有效的工藝方法,阻止設備接口銅片-銅網的接觸面局部或全面的膠液絕緣層的形成。從上述機理出發,引伸出兩個改進方向:(1)在銅片周圍放置一圈干玻璃布吸膠,阻止膠液的滲入;(2)在設備接口銅片-銅網之間采取導電連接,形成導電界面。經多方調查,發現可手工操作的、方便在復合材料特定的環境中實施的導電連接只有采用手工焊接[7]。因此,形成的工藝優化方案見表2。為從表2中挑選出最佳工藝方案,需開展相應的工藝驗證。

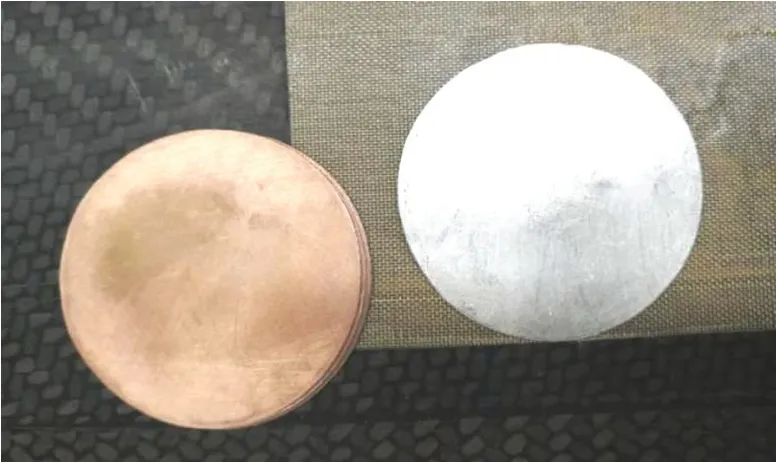

3.2 縮比工藝驗證

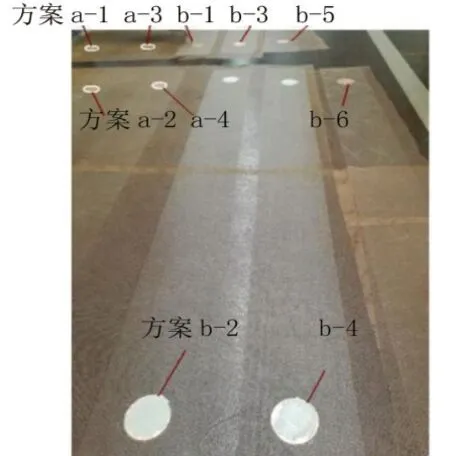

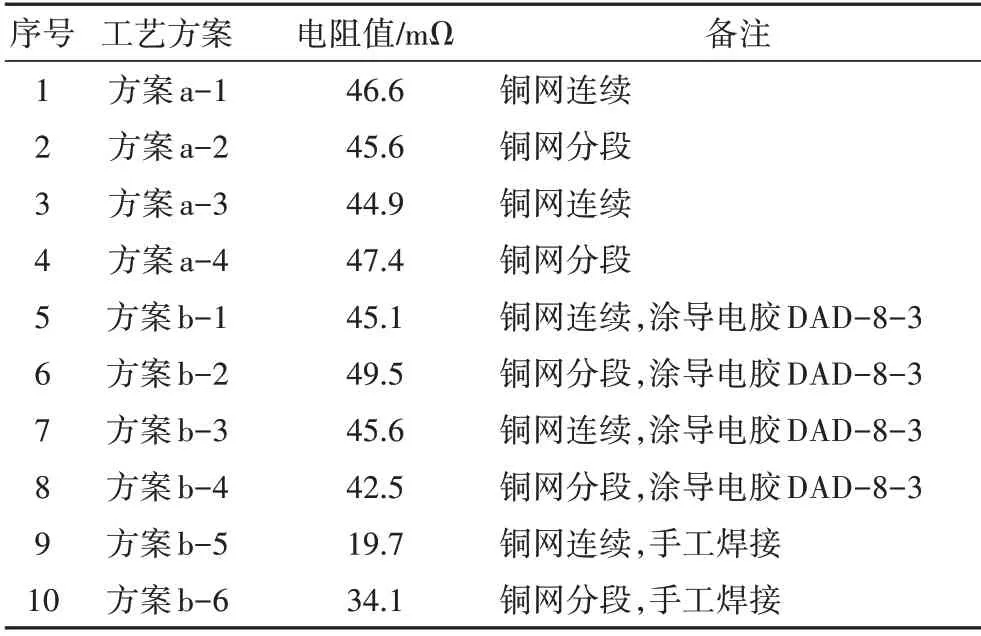

根據表2的工藝優化方案,投入工藝試驗件進行驗證。為節約物料,按照實物與試樣比例4∶1進行縮比試驗,如圖2所示。將縮比驗證的試樣進行電阻值測量,具體結果如表3所示。

圖2 導電工藝方案縮比試驗Fig.2 Shrinkage test of conductive projects

從表3可以發現:(1)在導電銅片周圍放一圈干玻璃布并不能夠起到阻止膠液滲入導電界面的作用,且易造成結構分層的潛在問題;(2)除焊接對導電性能有明顯的提高外,其余的導電連接方式對導電性能幾乎沒有影響;(3)長度連續的銅網,其導電性能比不連續的銅網效果超出了50%以上。

表3 直升機尾梁縮比驗證結果Tab.3 Shrinkage verification results of helicopter tail beam

3.3 全尺寸模擬驗證

結合縮比驗證的結論,選取影響導電效果的結構部分,按照方案b-5 完成了尾梁模擬工藝件,模擬件在導電結構上與尾梁完全一致,簡化了與尾梁導電性能無關的部分,如外形及復合材料的鋪層結構。如圖3所示。

圖3 尾梁全尺寸模擬試驗件Fig.3 Full size simulation sample of tail beam

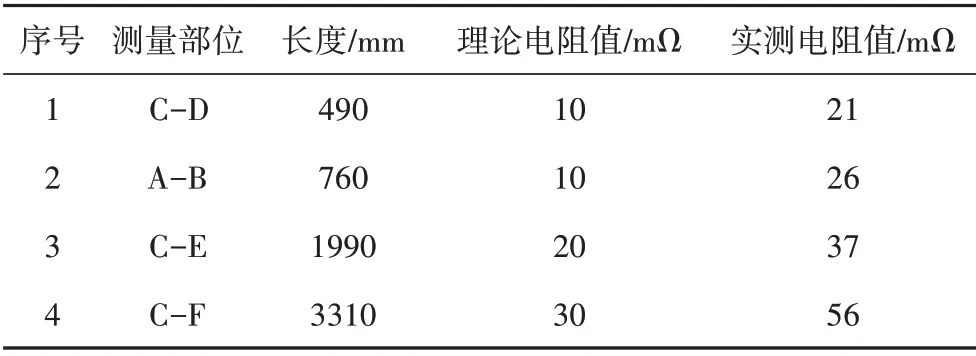

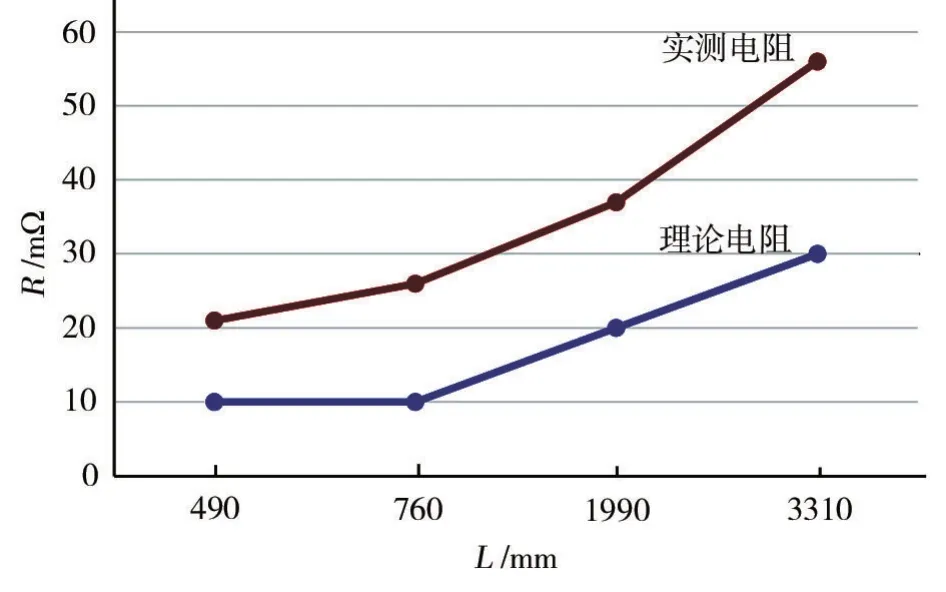

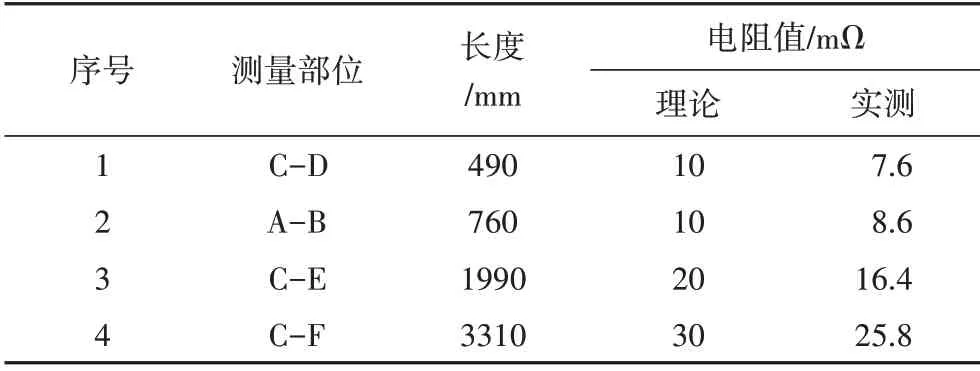

對不同部位和距離的設備接口銅片-銅網之間的電阻進行測量,測量圖見圖4。結合圖4,測量不同位置上導電通路的電阻情況,測量結果見表4。

圖4 尾梁全尺寸試驗件電阻測量位置圖Fig.4 Resistance measurement locations of full size tail beam sample

表4 尾梁全尺寸試驗件電阻測量結果Tab.4 Resistance measurement results of full size tail beam sample

從表4可以看出,隨著導電通路的長度變化,其電阻值逐漸增加。電阻的增長并不嚴格按照線性關系增加,但卻是按照線性關系的趨勢在增加,具體如圖5所示,且仍難以滿足表1直升機尾梁導電技術要求。從尾梁全尺寸試驗件可以發現,采用手工焊接技術是一個提升尾梁導電結構導電性的方法,且電阻穩定、變化小,但仍然需要進一步優化工藝,降低電阻值。

圖5 尾梁全尺寸試驗件電阻測量結果Fig.5 Resistance measurement results of full size tail beam sample

3.4 焊接工藝優化

經專業分析后發現,降低復合材料尾梁基體材料-銅網與基體上預埋的連接設備接口銅片之間的導電電阻,是提升復合材料尾梁導電結構電阻性能的關鍵。因此,需要對焊接工藝進行攻關,如何減少焊接材料的堆積,降低銅網-銅片之間焊料的厚度成為攻關的重點。對多次手工焊接試驗件的導電率及焊接材料厚度進行測試,發現焊接材料厚度越厚的試樣導電率越低。一般來講,當技術文件沒有明確要求的時候,通常是采用手工方式進行焊接,手工進行焊接時焊層材料的厚度大約為0.8 mm。這種焊接質量以及焊層的材料厚度完全不能滿足直升機復合材料尾梁導電結構制造的要求。

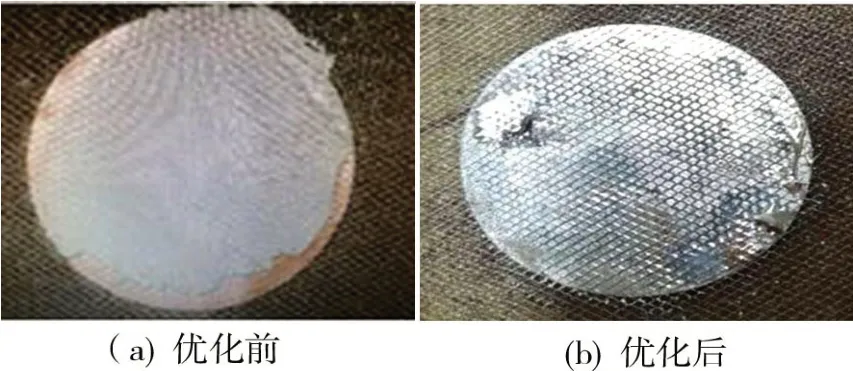

通過查閱資料可知,通過采用表面處理的方式,可有效地提升手工焊接質量。經工藝試驗發現,對銅片進行鍍層預處理,可以得到一個良好的預處理界面,如圖6所示。在后續手工焊接的工序中,預處理層表面更容易擴散,進一步形成光滑的、均勻的預處理焊接層。不僅可以大大減少焊料的使用量,更達到了控制銅網-銅片之間焊料厚度的效果。經測試,采用預處理過的銅片,在后續焊接時,焊層材料厚度可以從0.8降低至0.2 mm,且導電能力得到了很大的提升。預處理工藝優化前后焊接對比效果如圖7所示。

圖6 銅片預處理效果Fig.6 Pretreatment effect of copper

圖7 預處理工藝優化前后Fig.7 Before and after pretreatment process

3.5 裝機件驗證

結合生產實際情況,將尾梁導電結構改進工藝應用在了裝機件上。實施后,按照圖4對裝機件的電阻進行了測量,測量結果如表5所示。

表5 尾梁裝機件電阻測量結果Tab.5 Resistance measurement results of tail beam on helicopter

4 結論

經過多次驗證并裝機驗證發現,直升機復合材料尾梁導電材料需連續,導電結構長度與電阻具有線性關系且可以通過對設備接口進行預處理的方式提升直升機復合材料尾梁的電導率,具體如下:(1)在導電方向上應連續鋪放銅網,以保證導電結構的連續性;(2)在與其部位的部件導電連接時,用于連接的銅片需要進行預處理,再與銅網進行錫焊連接,可以獲得效果穩定的導電界面;(3)導電效果與導電通路的長度和預處理質量相關,基本屬于線性關系。