發動機艙裝飾蓋板設計與應用

陳祖彬

摘 要:隨著我國汽車消費市場的快速發展及購車人群年輕化趨勢,消費者不僅對車輛功能性要求越來越高,對“顏值”、感知品質也表現出越來越高的要求。發動機艙裝飾蓋板作為提升發動機艙規整度、美觀度的零部件,能夠顯著提升車輛品質感及用戶使用體驗,已新車型設計的一個趨勢。本文主要闡述了前艙蓋板典型的布置結構,結構設計要求以及材料選擇原則,為前艙蓋板的設計及應用提供基礎參考。

關鍵詞:發動機艙裝飾;裝飾蓋板;結構設計;材料選擇

1 引言

發動機艙是汽車布置最復雜的區域,布置了整車最多的零件和系統[1]。發動機艙通常布置了發動機總成、變速箱總成、進排氣系統、散熱系統、剎車系統、蓄電池、保險盒、控制模塊、洗滌壺等。一直以來發動機艙布置多以性能及功能性為設計主導,較少考慮美觀性需求,僅在少數豪華車型上應用發動機艙裝飾蓋板對其進行美化設計。近年來,隨著國內消費者對汽車品質感的需求日益提高,無論入門級車、中級車還是豪華車,越來越多車型開始應用發動機艙裝飾蓋板對發動機艙進行美化設計,規整、美觀的發動機艙能顯著提升車輛品質感、檔次感,有利于提升消費者對車型的好感度,正成為新車型設計的一個趨勢[2]。

2 發動機艙裝飾蓋板結構介紹

目前市場中各車型發動機艙裝飾蓋板形態各異,根據布置結構分類,可歸納為周邊遮蓋、半遮蓋、全遮蓋三種典型結構形式。

2.1 周邊遮蓋式蓋板

周邊遮蓋式蓋板僅對水箱上部空隙及翼子板區域車身鈑金進行遮蓋(如圖1所示),發動機艙主要區域敞開外露,可兼容同車型多款動力配置。蓋板根據車型發動機艙整體尺寸可做整體式或分件式以減小模具尺寸、降低模具成本。周邊遮蓋式蓋板僅遮蓋發動機艙周圈不規整區域,對發動機艙內各零部件進行保養維修時,不需拆裝蓋板,維修保養便利,且具有結構簡單、重量輕、成本低、對材料耐熱性能要求低等優勢,故應用最為廣泛,但發動機艙大部區域未做遮蓋,感知品質提升有限。

2.2 半遮蓋式蓋板

半遮蓋式蓋板對發動機艙大部分區域進行遮蓋,發動機上部開缺口避讓以便于散熱,不外露前艙零部件,外觀規整(如圖2所示)。因遮蓋面積較大,一般采用分件式設計,由左側蓋板、右側蓋板及前蓋板三塊大蓋板組成,機油蓋、機油尺、洗滌液壺、防凍液壺、剎車液壺、蓄電池等常用部件需開避讓孔或設計可拆卸小蓋板便于日常檢查及維護,匹配要求較周邊遮蓋式蓋板復雜。蓋板遮蓋至發動機艙溫度場高溫區域,蓋板散熱要求高,模具及材料成本高。進行發動機艙零部件保養維修時需拆卸蓋板,便利性差且增加拆裝工時。同款不同動力配置車型,發動機艙布置通常不同,蓋板需專門針對不同動力配置進行設計,無法兼容,增加了開發成本。半遮蓋式蓋板能顯著前艙感知質量,被較多定位中高端的車型應用。

2.3 全遮蓋式蓋板

全遮蓋式蓋板對發動機艙整體包括發動機區域進行完全遮蓋,不外露前艙零部件,外觀規整統一,對稱式設計使機艙協調有序高級感強(如圖3所示)。蓋板一般采用分件式設計,由左側蓋板、右側蓋板及前蓋板三塊大蓋板組成,大蓋板上開避讓孔或設計可拆卸蓋板便于機油蓋、機油尺,洗滌液壺,防凍液壺、剎車液壺、蓄電池等常用部件日常檢查及維護。蓋板與周邊零件及子零件匹配關系復雜,要求高。蓋板遮蓋發動機區域,不僅需承受較高溫度,還需進行隔熱及吸音設計,承擔發動機艙裝飾板及隔音隔熱板的作用,因而成本較高。與半遮蓋式蓋板類似,全遮蓋式蓋板同樣不便于拆卸且無法兼容多款動力配置,售后維修成本及開發成本也較高,僅少數定位中高端的車型應用。

綜上可知,三種結構發動機艙裝飾蓋板各有優劣,進行方案選擇時需兼顧車型定位、成本、感知要求等多方面因素綜合考慮。

3 發動機艙裝飾蓋板結構設計

發動機裝飾蓋板設計不僅需充分校核飾板邊界條件,滿足整車生產裝配空間要求和車輛正常使用過程中零件安全間隙要求等,還應考慮在滿足整體造型風格的同時,保證蓋板本身強度及裝配可靠性,不會因振動產生移動或異響。此外,蓋板還需進行防水或排水路徑設計,避免水流直接接觸電子部件或高溫高壓部件產生安全風險。

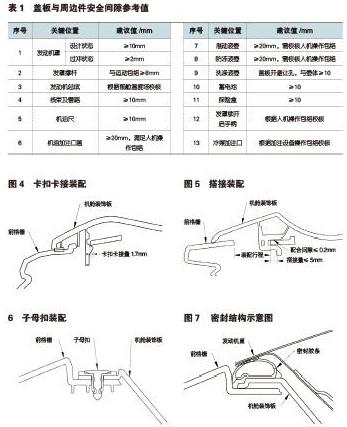

3.1 周邊件校核

發動機艙裝飾蓋板與發動機艙主要零部件間無相對運動,兩者相對間隙必須滿足裝配工差及制造公差要求。對于機油尺、機油蓋、防凍液壺、洗滌劑壺、冷媒加注口、制動液壺、蓄電池等需定期檢查或維護的部件,蓋板設計需根據人機要求設計操作空間。具體安全間隙參考值如表1所示。

3.2 安裝點布置

發動機艙裝飾蓋板安裝在前格柵和車身上,安裝點布置要考慮結構強度及裝配可靠性。為保證蓋板安裝到位后不會隨整車振動產生滑移或異響,蓋板上必須設計定位結構。

3.2.1 與前格柵裝配結構

蓋板與前格柵裝配有卡扣卡接、搭接和子母扣卡接三種常用安裝結構,蓋板前端中部需設計定位銷與前格柵進行精定位(圖4,圖5,圖6)。

3.2.2 與車身裝配結構

蓋板與車身常采用螺栓螺母、子母扣或暗扣裝配,安裝點應盡量靠近邊界,保證裝配牢固性。螺栓螺母裝配牢固性最好但拆裝需用工具,且螺栓外露不美觀,一般僅用于非外觀區域;子母扣拆裝方便,但影響外觀整潔度;暗扣安裝點隱藏,但拆裝不便,卡扣多次拆裝易出現失效。此外,蓋板尺寸較大且安裝點分布在發動機艙艙不同零部件上,蓋板非定位安裝點處需進行容差設計,避免因公差累積導致裝配困難。

3.3 防水/排水設計

3.3.1 周圈密封防水

發動機裝飾蓋板周圈裝配密封膠條與發動機罩過盈配合起到密封作用,防止水進入前艙,如圖7所示。

3.3.2 排水路徑設計

出于降成本考慮,發罩周圈通常不裝配密封膠條,此種情況需考慮水流進入機艙蓋板后水流路徑及排水設計。排水孔需設計在蓋板最低點或局部相對最低點,應避開電子元器件或高溫高壓部件,避免水流直接接觸,蓋板表面可設計造型特征起擋水作用引流。

4 發動機艙裝飾蓋板材料選擇

發動機在運轉過程中會產生大量熱量,并通過發動機艙內氣體對流或熱輻射的方式傳遞給周邊零件,使其升溫,特別是發動機、排氣歧管、渦輪增壓器等附近區域溫度較高,當超過耐熱溫度時易出現失效[3]。因而在設計發動機艙裝飾蓋板時,應考慮避開高溫區域或采用耐高溫材料,如無法避免時,采用隔熱墊/板進行耐熱優化。

以上汽通用五菱某款裝配全遮蓋式發動機機艙裝飾蓋板的車型為例,該車型裝備1.5T渦輪增壓直噴發動機,發熱量較大。通過CAE溫度場模擬分析發現高溫區位于渦輪及排氣歧管上方,模擬結果最高溫度為118℃。在進行熱害臺架試驗驗證時,在15km/h、15%爬坡高負荷工況下實測得到發動機艙裝飾蓋板下表面最高溫度達120℃,各測點最高溫度詳見表2,實測結果與CAE溫度場模擬分析結果接近。故發動機艙裝飾蓋板材料熱變形溫度需超過120℃且應留有安全裕度。

發動機艙裝飾蓋板材料除根據發動機艙工作溫度進行選擇外,還需根據蓋板結構、材料性能、零件成本等多方面因素綜合考慮。

目前較常用的發動機艙裝飾板材料為PP-T20、PP-T40、PP+30GF,PP+30LGF、PA6+GF35五種材料,其材料性能對比詳見表3。

根據以上性能對比,可以總結出四種材料的優缺點及適用場合,詳見表4。

綜上所述,發動機艙裝飾蓋板材料選擇首先需根據發動機艙溫度場及極限溫度,選擇能滿足耐熱要求的材料;其次,需根據車型成本目標、感知要求、裝配可靠性、功能要求和結構形式等因素進行材料優化選擇;方案確定后,還需進行CAE模擬分析、臺架熱害試驗及整車路試進行充分驗證。

5 結語

汽車發動機艙裝飾蓋板能極大提升發動機艙規整度、提升整車品質感,但發動機艙復雜的環境給裝飾蓋板的設計帶來諸多困難。本文介紹了發動機裝飾蓋板結構形式,梳理了裝飾蓋板結構設計、材料選擇要求過程中的要點,旨在給設計人員提供基礎參考,減少設計盲點。

參考文獻:

[1]石磊,王蕾.汽車發動機布置設計[J].汽車工程師,2009(3):28-30.

[2]梅益飛,徐光迪,沈永河.基于感性工學的發動機艙覆蓋件設計研究[J].中國汽車,2019(07):34-38.

[3]彭岳華,高衛民,徐康聰.轎車發動機艙關鍵零部件的布置研究[J].汽車技術,2010(5):27-30.